徐兆春,章香林,王 軍

(馬鞍山鋼鐵股份有限公司,安徽馬鞍山 243000)

【摘 要】 馬鋼煉鋼轉爐采用的是傳統濕法一次除塵即 OG 系統,粉塵排放濃度在 10~50 mg/m3之間波動,無法滿足國家對煉鋼超凈排放的要求,進行轉爐一次除塵改造勢在必行。通過采用傳統濕法一次除塵與濕法徑流式靜電除塵器結合,達到轉爐一次除塵系統超凈排放,同時減少改造成本及設備占地面積,并進一步改善環保排放指標。

【關鍵詞】 轉爐一次除塵;超凈排放;技術路徑;濕法靜電除塵器

引言

馬鋼現有10座煉鋼轉爐,采用的是傳統濕法一次除塵系統。以 120 t 轉爐為例,一次除塵系統主要包括溢流文氏管、重力脫水器、RD可調喉口文氏管、彎頭脫水器、濕旋脫水器。含塵高溫煙氣經上述除塵脫濕后粉塵排放濃度在 10~50 mg/m3之間,雖沒有超過國家現行法規對已有轉爐排放的要求,但超過國家現行法規規定的新建轉爐的排放要求,更無法滿足國家 2018年 5月推出的《鋼鐵企業超低排放改造工作方案》對煉鋼排放的要求,進行轉爐一次除塵超凈排放改造勢在必行。

1 馬鋼煉鋼轉爐一次除塵現狀概述

1.1 工作原理

轉爐煉鋼時爐口溢出 1400~1600 ℃的含塵高溫煙氣經汽化冷卻煙道后降溫至900 ℃左右,然后含塵煙氣依次進入溢流文氏管、重力脫水器、RD可調喉口文氏管、90°彎頭脫水器、濕旋脫水器,煙氣經上述除塵脫水后,除去煙氣中的粉塵。

經 OG 系統凈化后的煤氣由一次風機抽入,經三通閥、旋轉水封逆止閥后進入煤氣柜儲存供使用;不具備回收條件的煤氣經三通閥切換至放散煙囪點火放散排放。粉塵經上述 OG系統水洗后進入到循環水中,帶粉塵的循環水經分離、沉淀、濃縮、脫水等處理后變為污泥,經脫水后污泥均由泥漿泵送燒結進行資源回收利用,處理后的循環(濁環)水閉路循環使用。

1.2 運行現狀及存在問題

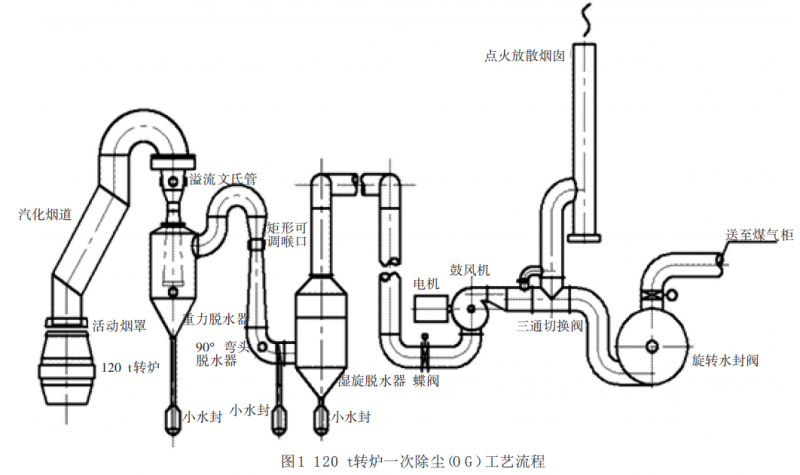

馬鋼120 t 轉爐一次除塵煙氣凈化系統采用傳統的 OG 濕法除塵系統,系統工藝流程見圖 1。目前轉爐一次除塵運行過程中存在的主要問題有:

(1)一次除塵系統煙氣排放不達標:目前,馬鋼120 t 轉爐一次除塵系統煙氣的粉塵排放濃度在10~50 mg/m3之間波動,雖沒有超過國家現行法規對已有轉爐排放的要求,但隨著國家對環保排放標準不斷的提高,尤其是對鋼鐵企業超凈排放的要求越來越嚴格,以目前的排放濃度已無法滿足<10mg/m 要求。

(2)煉鋼廠房空間限制無法大規模改造:馬鋼3座120 t轉爐由北至南并排布置在煉鋼主廠房內,由于是多年前老廠房平改轉改造,所以轉爐之間相隔間距并不大,18 m 平臺至 30.7 m 平臺布置有汽化系統、除塵凈化系統、熔劑加料系統、電氣房所等。受到設備布置所限制,各層平臺現有空間位置相當緊張,無法進行一次除塵系統的新建或大規模改造。

2 超凈排放技術要求

為嚴格控制鋼鐵企業煙氣排放對環境的污染,國家相繼出臺了多項法律法規和技術標準,2018年底,國家生態環境部正式發布了《國家先進污染防治技術目錄(大氣污染防治領域)》。該目錄涉及工業煙氣污染防治等三大技術領域共 35 項先進技術,其中推廣技術23項、示范技術12項。

主要涉及轉爐一次除塵的技術有:(1)轉爐煤氣濕法洗滌與濕式電除塵復合除塵技術(示范技術),濕法洗滌結合濕式電除塵,出口顆粒物濃度可<20 mg/m ,大幅提高轉爐煙氣除塵效率。(2)轉爐煤氣干法電除塵及煤氣回收成套技術(推廣技術),經除塵后顆粒物排放濃度可<10 mg/m ,實現了轉爐煤氣的干法深度凈化、粉塵循環利用、煤氣高效回收,及全系統的自動化、智能化,保證了系統的運行安全。

3 國內相關企業的做法

近年來,國家對環保愈加重視,我國冶金工業大氣污染排放標準越來越嚴格。為了達到國家要求的排放標準,國內相關鋼鐵企業都進行技術改造來改善轉爐一次除塵效果。

山西太鋼煉鋼轉爐是國內較早采用干法電除塵技術的鋼鐵企業,其干法除塵系統的除塵效果在國內鋼廠中達到領先水平。干法除塵系統核心技術是干式蒸發冷卻塔+干式靜電除塵器,除塵效率較高排放指標能達到 10 mg/m 以下且電耗少,綜合能耗低,除塵后的干灰處理也較簡單。

首鋼遷安煉鋼轉爐一次除塵改造結合自身特點經過充分論證,采用的是“OG+濕式電除塵”技術方案,即保留現有 OG 濕法一次除塵系統設施的基礎上增加濕式靜電除塵器及配套系統。由于這種創新性方案將現有 OG濕法除塵同靜電除塵器組合起來,凈化后煙氣中粉塵含量可以降低到 10 mg/ m ,為破解冶金行業環保難題積累了經驗,提供了可借鑒的路徑[1]。

馬鋼煉鋼轉爐一次除塵改造的技術路徑和方案對于馬鋼煉鋼轉爐一次除塵改造來說,其目的是在盡量少影響轉爐冶煉生產的前提下,選用成熟、先進、安全、可靠的除塵技術使轉爐煙囪排放和回收煤氣中粉塵含量降低到≤10 mg/m3,同時盡可能利用現有設備,減少占地空間,降低投資成本。

4.1 工藝技術路徑

為達到以上目的,結合國內相關企業的成功做法,以馬鋼 120 t轉爐為例,一次除塵系統改造可采用濕式除塵系統,即 OG 系統+濕式靜電除塵器+90°彎頭脫水器+ 90°彎頭脫水器的工藝技術路徑。

轉爐高溫含塵煙氣經過 OG 系統降溫除塵以后,進入濕式靜電除塵器。由于含塵煙氣經過濕法除塵后含有大量的水汽,所以經濕式靜電除塵器凈化之后的煙氣,通過管道輸送至 90°彎頭脫水器,脫水器內設置旋流片,煙氣中的水汽通過離心力進行脫水,經過兩道90°彎頭脫水器進一步降低水汽含量之后,煙氣通過煤氣回收系統進行回收或放散。

4.2 濕式徑流式電除塵器工藝

濕式靜電除塵器采用徑流式。徑流式靜電除塵技術的基本原理是將收塵陽極板垂直于氣流方向布置,使電場力的方向與引風力的方向在同一水平線上,使粉塵顆粒在引風力與電場力的共同作用下,在新型陽極板上完成捕集[2]。由于粉塵受到的引風力與電場力方向相同,增大了粉塵的驅進速度,提高除塵效率。

濕式徑流式電除塵有以下特點:

(1)除塵效率高

除塵效率可達 99.9% 以上,新型的收塵極布置方式使除塵器對于 PM2.5 以下粉塵顆粒、小液滴及氣溶膠有較好的去除效果,金屬絲網的物理攔截作用也可以去除大部分直徑較大的粉塵和液滴。

(2)耗水量、耗電量小

單臺設備運行耗電量<100 kW,每爐沖洗一次,每次沖洗水量只需3 t,節水節電,降低運行成本。

(3)運行穩定,二次電壓較高

極線與極板距離固定不變,場強穩定均勻,絕緣子絕緣處理可靠,二次電壓長時間穩定在 60 kV左右。

(4)使用壽命長,維護量低

設備內部無運動部件,與煙氣有接觸的部位均選用不銹鋼,不會造成腐蝕,設計壽命在30年以上。

(5)高壓清灰,提高沖洗效果

采用多排沖洗噴嘴布置方案,沖洗水壓 1.5MPa,提高了收塵極的沖洗效果。

(6)設備體積小,重量輕

極線極板的布置方式使設備布置緊湊,尤其適用于空間狹小的改造項目。

因轉爐煙氣中含有高濃度一氧化碳,除塵器內部存在爆燃的可能性,為減少氣流湍流窩集效應,提升除塵器的抗爆性能,濕式徑流式靜電除塵器采用圓形殼體,直徑約 5 m,并在前后過渡段各設置 2個泄爆閥。為保證超低排放的除塵效率,內部設置為四級電場。在除塵器內部設置沖洗裝置,沖洗極線、極板、氣流分布板上的積灰。為保證氣流均勻,在除塵器入口處設置2層氣流分布板。

濕式徑流式靜電除塵器供水水質為工業新水。沖洗后的含塵污水先排入水封罐中,再排入水坑中,用水泵輸送至現有OG濁環水系統。

5 結論

(1)現有轉爐一次除塵采用老 OG 法濕法一次除塵,其除塵系統的輔助系統功能完備齊全,與濕法電除塵器對接可最大程度利舊現有主引風機、三通閥、水封逆止閥等設備,減少建設投資和建設周期。

(2)一次除塵采用濕法電除塵器,可以通過優化極板及電場,使除塵效果穩定達到≤10 mg/m3,同時與干法電除塵器相比較占地面積較小,便于施工。

(3)系統末端采用兩道 90°彎頭脫水器,保證系統整體脫水效率,減少了煙塵濕度。

(4)凈化后的煙氣含塵量降低,明顯增加一次風機使用壽命,減少維護頻率,提升轉爐作業率。

(5)所有設備結構簡單、可靠、便于維修,且均為成熟技術,定修可以與轉爐本體同步進行。

[ 參 考 文 獻 ]

[1] 宋玉 . 首鋼股份公司采用新工藝改造轉爐除塵系統[EB/OL]. (2016-08-25)[2019-02-28]. http://www.csteelnews.com.

[2] 倪志勇.赤峰熱電廠超低排放除塵器技術比選[J].化工管理,2016(29):217.