王宏偉 吳東波

(北京科技大學科技產業集團北京100083)

摘要:本文介紹了新撫鋼7#轉爐二次、三次屋頂除塵以及8#、9#轉爐三次屋頂除塵一體化系統的設計方案,詳細闡述了風量如何分配、風電機和除塵器的選型等參數,并指出了系統在管網阻力平衡、三次屋頂除塵罩和濾袋選擇需要重點考慮的問題。系統2 年多來穩定可靠運行,排放達標。

關鍵詞:轉爐二次;轉爐三次;屋頂罩

0 引言

轉爐煙氣捕集通常采用一次除塵和二次除塵捕集技術,但經常對加料、兌鐵水及吹煉過程中瞬間噴出的煙氣無力解決,部分煙氣抬升彌漫到整個車間,影響工人衛生環境,并污染大氣環境。其次,近幾年的除塵系統老化,阻力大,布袋破損頻繁,外排煙塵不達標。撫順新鋼鐵有限責任公司擬對原有系統進行改造,把7#轉爐二次、屋頂三次除塵系統,以及8#轉爐屋頂、9#轉爐屋頂三次除塵煙塵點合并為一套新的除塵系統。具體其除塵點位包括7# 轉爐爐前二次、屋頂三次除塵、爐后吹氬、二層平臺氧槍口及原有8#轉爐屋頂三次除塵、9# 轉爐屋頂三次除塵煙塵點。

1 項目設計原則及要求

1. 1 設計原則

( 1) 除塵系統設計,遵循“技術先進、成熟可靠、經濟合理”的原則。

( 2) 除塵系統電氣控制采用PLC 程序控制。

( 3) 采用節能、省電的工藝技術。

( 4) 除塵系統塵源點捕集罩的布置滿足工藝生產、運行及操作的要求。

( 5) 除塵系統管道路徑合理,除塵器便于操作及檢修,能夠長期、穩定、經濟的運行。

1. 2 設計要求

除塵系統運行后,煙氣排放濃度≤10 mg /Nm3 ;有效控制粉塵外逸,主要操作崗位粉塵濃度在扣除本底濃度后,控制在8 mg /Nm3 以下。

2 系統設計

針對新撫鋼轉爐除塵,根據轉爐煙氣的特性及環保排放指標的要求,確定了高效低阻脈沖除塵器,其特點是: ①大倉室,低速過濾; ②增加進風擋隔板,均勻分配,并減少粉塵沖刷濾袋; ③可實現離線清灰,離線檢修,提高運轉率; ④采用高效覆膜濾袋。

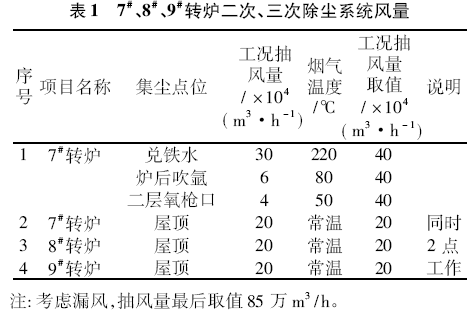

2. 1 系統風量確定( 見表1)

2. 2 風機、電機選型

以最遠收塵點計算,管網總阻力損失約為3 000Pa,煙囪出口動壓損失約為200 Pa,除塵器阻力約1 500 Pa,風機動壓損失約為500 Pa,風機全壓安全系數按15% 考慮,圓整后選取風機全壓6 000 Pa。選取風機: Y4 - 2 × 73№24F 型離心風機1 臺; 風機流量: Q = 850 000 m3 /h; 風機全壓: P = 6 000 Pa; 風機轉速: n = 960 r /min; 選取電機: YPT630 - 6 型變頻異步電動機1 臺; 電機功率: N = 2 000 kW; 電機電壓: U = 6 kV; 電機轉速: n = 991 r /min。

2. 3 除塵器選型

型號: CDMK14800 型長袋低壓脈沖袋式除塵器;處理風量: 85 × 104 m3 /h; 過濾倉室: 8 室; 每倉袋數:696 條; 每倉過濾面積: 1 846. 7m2 ; 濾袋總數: 5 568條; 總過濾面積: 14 773. 6 m2 ; 脈沖閥數量: 384 個;濾袋規格: 130 × 6 500 mm; 運行溫度: < 120℃; 清灰方式: 脈沖清灰; 濾袋材質: 覆膜滌綸針刺氈; 全過濾風速: 0. 959 m/min; 箱體耐壓: ± 7 000 Pa; 排放濃度:≤15 mg /Nm3 ; 設備阻力: ≤1 200 Pa; 噴吹壓氣壓力: 0. 3 ~0. 5 MPa; 壓氣平均耗量: 10 ~15 m3 /min。

2. 4 卸、輸灰系統

除塵器每個灰斗設星形卸灰閥( 400 × 400,帶插板閥) 一套,灰斗中的灰塵由兩條縱向埋刮板輸送機匯集到一條橫向埋刮板輸送機,最終將灰塵送至中間灰倉,貯存在中間灰倉的灰塵經一臺無塵卸灰機由運灰車外運。

除塵器灰斗→縱向埋刮板輸送機→橫向埋刮板輸送機→中間灰倉→無塵卸灰機→汽車外運。

設置30 m3 中間灰倉一座,中間灰倉設高料位計一個,監測儲灰量。

2. 5 工藝設備的布置

除塵器高架( 高架約5. 5 m) 布置; 風機、電機布置在除塵器出口旁; 配電室、操作室布置在除塵器下方; 鋼煙囪,直徑4. 2 m,高22 m。

2. 6 高壓供電

高壓電機采用變頻啟動,現場設有操作箱1 臺。

高壓變頻器的散熱采用向室外排風方式,變頻器頂部帶排風罩,把排風罩出口引到室外,室外設防鼠網。設有高壓變頻器故障啟動方式,高壓變頻器配置手動旁路柜,當高壓變頻器出現故障時,用工頻直接啟動電機。采用綜合保護器實現高壓電機的差動、過載、低電壓、單相接地等保護。

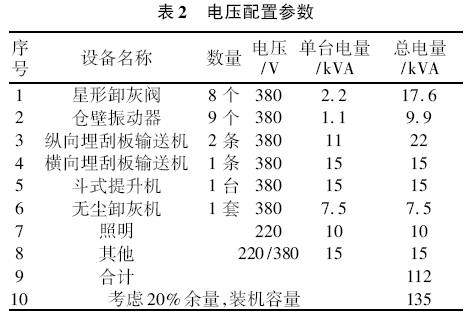

2.7 低壓供電( 見表2)

電壓等級: AC380 /220V; 三相四線。

2. 8 儀器儀表

集中操作室內設PLC 控制柜1 套,檢測參數如下。除塵器部分: 除塵器進、出口壓差: 1 點; 除塵器進口溫度: 1 點; 除塵器清灰氣源壓力: 1 點; 中間灰倉的高料位: 1 點。風機部分: 風機軸承溫度: 2 點;風機軸振動自動檢測: 2 點。電機部分: 電機定子溫度: 3 點; 電機軸承溫度: 2 點。

設兩臺研華HMI 操作工控機,一用一備,并配置操作臺和以太網。HMI 操作畫面采用西門子WinCC,畫面布局直觀簡便,操作方便合理,特別是一些重要設備的啟動增設了二次確認。壓力、流量、電流、溫度、振動等均在HMI 畫面顯示,并有一周的歷史趨勢顯示。除塵系統采用機旁操作和集中操作兩種控制,既可以在機旁箱進行啟停設備,也可以通過PLC 由HMI 畫面操作控制。清灰采用定時、定差( 定阻) 兩種控制方式,并可實現自動和現場手動二種控制方式。卸、輸灰采用自動和現場手動,手動、自動可自由切換。

3 系統特點和重點

3. 1 系統管網

由于除塵點位多且分散,系統管網需要精確計算,確保每一個分支管路的阻力損失的平衡。所以,無論是沿程阻力損失還是局部阻力損失都不能按經驗預估,這樣才能保證每一個除塵點位的風量和風壓。

3. 2 三次除塵屋頂罩

本系統涉及到7#、8#、9# 轉爐屋頂三次除塵,而且必須對原來廠房屋頂的結構力學進行計算并采取相應的加固措施。通過對新撫鋼轉爐的工藝、設備、廠房深入調研,確定了屋頂三次除塵捕集方案,屋頂除塵罩具有三大特點: 對轉爐廠房煙氣捕集效果明顯; 施工方便,不影響生產,不用停修; 造價投資小、實用。屋頂罩的設計,如圖1 所示。

3. 3 濾袋的選擇

為了保證10 mg /m3 的排放指標,在濾袋的選擇上從經濟適用、高性價比的角度出發,選擇了高效覆膜濾袋。當然,僅僅靠濾袋無法保證排放指標的達標,而需要的是整個系統的合理科學設計,包括經濟可行的低過濾風速、均勻合理的分風和合適的濾袋。

系統投運3 個月后,經環境監測檢測結果如下: 排放口顆粒物排放濃度在2. 63 ~ 2. 72 mg /m3 之間,監測報告中顆粒物排放濃度完全達標。

4 結論

本系統具有除塵點位多、管網復雜以及環保要求高的特點,尤其是三次屋頂除塵罩的設計和施工難度大,必須從系統角度出發,統籌考慮風量、阻力平衡、過濾風速、濾袋選型等問題。此工程于2016年建成后,經過2 年多的運行,整個除塵系統可靠穩定運行,環保監測完全達到排放指標。