于慶泉,崔金林,孫強,初曉旭

(鞍鋼股份有限公司鲅魚圈鋼鐵分公司, 遼寧 營口 115007)

摘要: 為了解決鞍鋼股份有限公司鲅魚圈鋼鐵分公司原設計推焦聯鎖系統存的安全問題,通過對推焦聯鎖系統進行功能優化,從而提高了系統的安全性能,確保了煉焦生產的有序進行,使經濟效益和安全效益得到了提高。

關鍵詞: 煉焦;聯鎖系統;推焦急停;功能優化

推焦聯鎖系統是煉焦生產中最關鍵的安全聯鎖系統,用于推焦車、攔焦車與熄焦車的協調控制,避免出現紅焦落地事故,確保煉焦生產安全有序進行。 其中推焦急停功能是推焦聯鎖系統的關鍵組成部分,可以在紅焦外溢時及時控制推焦桿停止動作, 最大程度地減少紅焦外溢量,降低事故損失,保證操作人員的人身安全。 因此,推焦急停功能是推焦聯鎖系統的“最后一道防線”。

而鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉焦部原設計推焦聯鎖系統存在推焦急停信號優先級偏低等設計缺 陷,存在一定的安全隱患,為保證煉焦生產安全有序進行,在對原聯鎖控制系統控

制流程及缺陷分析基礎上,對控制系統程序進行系統功能優化,使推焦聯鎖系統的實用性、可靠性和智能性得到提升,從本質上提高了系統的安全性能。

1 原推焦聯鎖系統的控制流程及缺陷

1.1 原推焦聯鎖系統的控制流程

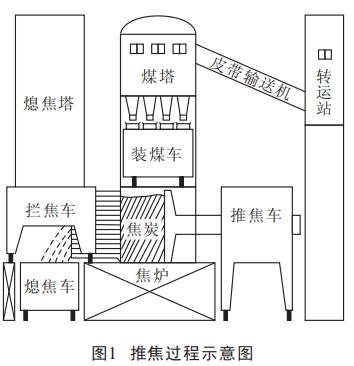

推焦過程是推焦車推焦、攔焦車導焦、熄焦車接焦等動作相互配合的生產過程,示意圖見圖 1。

推焦聯鎖系統要求推焦車、 攔焦車以及熄焦車必須滿足以下條件, 方可允許推焦車推焦桿前進推焦:

(1) 推焦車、攔焦車、熄焦車對準同一炭化室中心;

(2) 攔焦車導焦柵在前限,導焦柵鎖閉在前限,無推焦急停信號;

(3) 熄焦車旋轉焦罐已旋轉或濕熄車廂已關閉,無推焦急停信號。

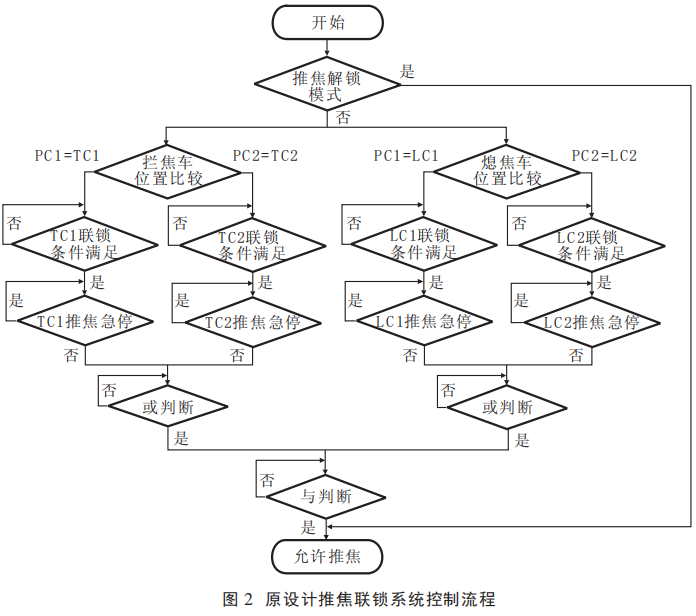

原設計推焦聯鎖系統的控制流程如圖 2 所示。 聯鎖模式下,系統首先判斷推焦車(PC)與攔焦車(TC)、熄焦車(LC)的位置對應關系,因為推焦車可能與不同的攔焦車和熄焦車配合作業,所以只有在所有車輛對準的炭化室號都一致時方可進行其他條件的判斷。 當與推焦車對準同一炭化室的攔焦車滿足聯鎖條件且無推焦急停信號,并且與推焦車對準同一炭化室的熄焦車滿足聯鎖條件且無推焦急停信號時,推焦桿方可在推焦車司機的操作下前進;否則,即使推焦車司機發出推焦桿前進指令,推焦桿也不會動作。 在推焦桿前進推焦過程 中,上述任一條件缺失,或者對應的攔焦車、熄焦車司機發出推焦急停信號,推焦桿立即停止。

解鎖模式主要用于推焦聯鎖系統本身故障或攔焦車、 熄焦車個別信號故障而無法形成聯鎖推焦條件時的推焦操作。 解鎖模式下,系統不做任何判斷, 直接允許推焦, 此時系統沒有任何聯鎖保護,即使攔焦車、熄焦車司機發出推焦急停信號,推焦桿也不會停止。

1.2 原推焦聯鎖系統存在的缺陷

經過深入分析,推焦聯鎖系統的功能缺陷如下:

(1) 推焦車解鎖推焦后需要手動恢復聯鎖推焦模式。 一旦操作人員忘記恢復推焦聯鎖模式,系統便一直處于解鎖狀態, 增大了發生紅焦落地事故的風險幾率;

(2) 只有正在配合生產的車輛發出急停信號才能控制推焦桿停止。即使備用車輛的司機較早發現紅焦落地事故也不能及時停止推焦動作,不利于事故危害程度的控制;

(3) 解鎖推焦時攔焦車和熄焦車的推焦急停信號無法控制推焦桿急停。 一旦推焦車司機因誤操作推焦,即使攔焦車熄焦車司機及時發現也無法及時停止推焦動作,不利于事故危害程度的控制。

2 推焦聯鎖系統的功能優化

2.1 增加推焦聯鎖模式自復位程序

為了防止操作人員在解鎖推焦后忘記恢復聯鎖推焦模式,在控制系統程序中增加了推焦聯鎖模式自復位功能,如圖 3 中 a 位置所示。

當推焦車完成推焦啟動走行開往下一爐號時,系統自動將推焦解鎖信號復位,將推焦聯鎖信號置位, 確保下一爐推焦前操作模式恢復到聯鎖推焦模式。

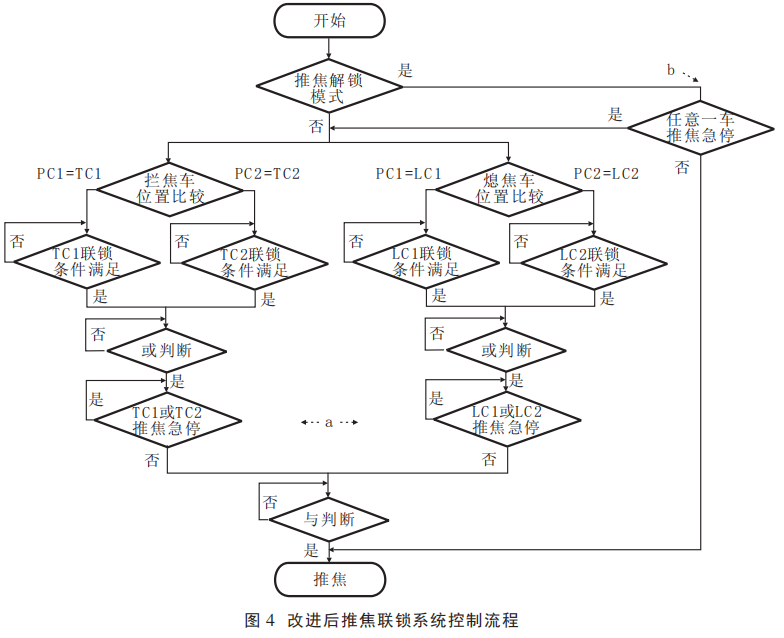

2.2 改變推焦急停信號在控制流程中的位置

為了使備用車輛的推焦急停信號同樣可以控制推焦桿,改變推焦急停信號在推焦聯鎖控制流程中的位置。 改進后的推焦聯鎖控制流程見圖 4,如圖 4 中 a 位置所示,推焦急停信號跳出作業車輛識別支路,移到判斷流程的主路徑位置,使所有車輛的推焦信號都能控制推焦桿停止,從而實現了備用車輛推焦急停信號控制推焦桿停止的功能。

2.3 采用“后門控制”方式提高急停信號優先級

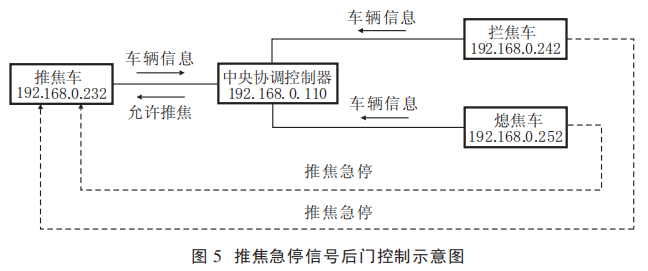

為了解決解鎖推焦過程中推焦急停信號無法控制推焦桿停止的問題, 必須提高推焦急停信號的優先級。 但如果直接使推焦急停信號的優先級高于推焦解鎖信號, 那么當由于某種原因導致推焦急停信號一直存在時,將徹底無法推焦,造成焦爐停產。 因此采用了一種“后門控制”的方式,能夠較好地解決這一問題。 借助焦爐機車無線通訊網絡, 將熄焦車或攔焦車發出的推焦急停信號越過中央協調控制器,直接傳輸給推焦車,推焦急停信號后門控制示意圖如圖 5 所示。 實線表示原設計的信號傳輸路徑,虛線表示新增的信號傳輸路徑。利用推焦急停信號的上升沿信號將推焦解鎖信號復位, 將推焦聯鎖信號置位, 如圖 3 中 b 位置所示。 此時推焦聯鎖系統的判斷流程將被拉回到聯鎖推焦判斷流程,推焦桿必然停止,如圖 4 中 b 位置所示。 如果操作人員確認熄焦車或攔焦車發出的推焦急停信號為虛假信號, 各車實際位置滿足安全推焦要求, 可以再次切換到解鎖推焦模式進行推焦。 這樣既提高了推焦急停信號的優先級,實現了解鎖推焦情況下推焦急停信號控制推焦桿停止的功能, 又避免了虛假的推焦急停信號影響生產時間的情況發生,實現了智能化、柔性化的聯鎖保護功能。

2.4 取得的效果

通過上述改進措施, 實現了推焦聯鎖系統功能的三項優化:

(1) 推焦聯鎖模式自復位功能。 使推焦操作的聯鎖使用率由改進前的 80%左右提高到 95%以上, 避免了因操作人員忘記恢復聯鎖模式而引發紅焦落地事故的發生;

(2) 使用備用車輛的推焦急停信號控制推焦桿停止的功能。 使推焦桿受控范圍由原設計的 2臺車(1 臺攔焦車和 1 臺熄焦車)擴展到全部 7 臺車(4 臺攔焦車和 3 臺熄焦車),推焦桿受控范圍比例由 28.6%提高到 100%,避免了較大和重大紅焦落地事故的發生;

(3) 解鎖推焦模式下推焦急停信號控制推焦桿停止的功能。 使推焦桿受控率由原設計的聯鎖模式可控(解鎖模式不可控)擴展到全模式可控,推焦桿受控率由 50%提高到 100%,形成了“想出事故都不可能”的安全生產環境,消除了人為紅焦落地事故發生的可能性。

上述功能的實現, 提高了推焦聯鎖系統的實用性、可靠性和智能性,從本質上提高了系統的安全性能,確保了煉焦生產能夠安全有序地進行。

3 結論

推焦聯鎖系統功能優化是一個對已有技術消化吸收、二次創新的實踐過程。 通過增加推焦聯鎖模式自復位程序,改變系統的控制流程,以及創造性地采用“后門控制”的方式提高推焦急停信號優先級等方式,優化了推焦聯鎖系統的功能,提升了推焦聯鎖系統的安全性和可靠性, 確保了煉焦生產能夠安全有序地進行。