岑亞虎

(河鋼宣鋼煉鐵廠,河北 張家口 075100)

摘要:宣鋼煉鐵廠 1# 360m2 燒結機本體及其附屬設備均已出現不同程度的劣化,在燒結過程中出現了混合機粘料嚴重、 燒結系統漏風率高等問題,通過制定有針對性的改造方案,逐步完成了混配系統、燒結工藝設備、環冷機設備、篩分系統 的優化改造,進一步改善了燒結礦的等各項指標,提高了燒結礦產質量,經濟效益顯著。

關鍵詞:燒結設備;優化改造;提高指標

宣鋼煉鐵廠 1# 360㎡燒結機于 2008 年 3 月投產,由于投產時間長,燒結機本體及其附屬設備均已出現不同程度的劣化,由于設備的劣化、功能精度的降低,在燒結過程中出 現了混合機粘料嚴重、系統漏風率高、篩分設備故障率高等問題,影響燒結生產的正常進行,制約著燒結礦產、質量的提高,也在無形中升高了燒結能耗。從 2017 年 1 月份開始,通過制定有針對性的改造方案,逐步完成了混配系統、燒結工藝設備、環冷機設備、篩分系統的優化改造,進一步改善了燒結礦冶金性能等各項指標,提高了燒結礦產、質量。同時降低了燒結能耗,為低成本燒結奠定了基礎。

1 主要技術改造內容

針對影響 360m2燒結機設備在運行過程中出現的問題進行分析,提出技術改進措施,減少設備故障,提高燒結設備運行穩定率,保證燒結生產順利進行,并提高燒結礦的各項質量指標。

1.1 燒結混料系統改造

(1)混料機輥筒襯板材質優化。燒結混料機筒體使用

襯板為尼龍襯板,生產過程中混料機輥筒入口處經常發生物料結圈現象,引起混料機倒料現象,影響燒結混合料的成球效果,制約了燒結產質量的進一步提高。另外,對混料機結圈的處理一直是使用風鎬人工進行處理,人工處理不僅耗時長,勞動強度大,而且存在物料脫落砸傷人員的安全隱患。

為解決此問題,將一次混合機筒體及進料錐體、二次混合機筒體及進料錐體全部更換規格為 250×250×10mm 耐磨陶瓷橡膠復合襯板,耐磨陶瓷塊與橡膠硫化在一起,面層為厚度5mm 耐磨陶瓷塊,底層為厚度 5mm 橡膠襯板,耐磨陶瓷橡膠復合襯板固定在筒體內壁上。使用耐磨陶瓷橡膠復合襯板后,有效的解決了滾筒沾料的問題,同時提高了混合料的制粒成球效果,對改善燒結料層透氣性提供了良好的條件。

(2)混合機實現自動加水并加裝霧噴水裝置。燒結混合料水分控制采用現場手動加水技術,通過人工經驗來判斷水份大小并做出調整,準確性不高,混合料的水份過高或過低都將使混合料的制粒效果變差、燒結混合料的透氣性變差,影響燒結礦產、質量。因此,運用自動化控制技術代替人工操作能夠很好的解決上述問題。在混合機滾筒入料口 4.5~5m處開始加裝間距為 500mm、傾角為 45°的 13 個霧化水噴頭,噴頭將需要加的水以霧化狀態噴向揚料點。這一加水方式的改變,使得混合料的成球性得到一定的改善。

1.2 燒結工藝設備優化改造

(1)布料緩沖倉內襯結構改造。原來布料緩沖倉不銹鋼襯板直接安裝在緩沖倉壁上,生產過程中容易粘料,特別是在料倉的下部,造成下料口堵料、斷料,影響燒結臺車的布料效果。雖然在料倉安裝了倉壁振動器防粘料,但效果不明顯,且對倉壁損傷較大。為解決此問題,我們改變了襯板的安裝方式,采用鉸接襯板結構,襯板通過鉸接座與料倉側壁連接并留有一定的間隙,振動器穿過料倉側壁與襯板焊接。振動器工作時,振動力直接作用在襯板上而不是整個料倉,襯板能產生較大振動作用在物料上,防止物料粘結。投入使用后未出現粘料懸倉現象,降低了勞動強度。

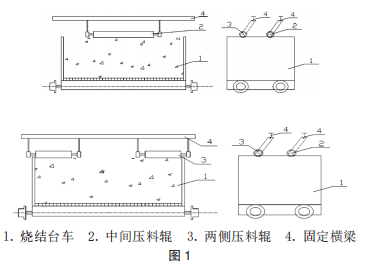

(2)壓料輥結構優化。原來的壓料器為一根整體壓料輥,延燒結臺車運行方向安裝在臺車上方入點火器之前的位置,壓料輥隨臺車運行轉動來壓緊、整平燒結料面。由于輥式壓料器的壓力集中在臺車的中間部位,使燒結料面出現中間緊、兩邊松的狀況,造成燒結料層中間與兩邊透氣性差異較大,產生邊緣效應,導致燒結礦質量不穩定,極大地影響了燒結礦質量。為解決燒結臺車邊緣效應,將原來的整體壓料輥改為分段式壓料輥,壓料輥前后布置,分別對燒結料層的中間及兩邊進行壓料,當料面出現不平現象時,可分別調整壓料輥的壓緊力,使燒結臺車上中間和兩側的料層松緊度相當,透氣性均勻,解決了燒結過程中的邊緣效應,保證了燒結礦 質量的穩定,如圖 1。

(3)泥輥布料器改造。由于燒結混合料為含有較多水分的鐵精粉以及粘性較大的生石灰等粉料作為粘結劑的混合料參加生產,泥輥布料器經常出現粘料現象,導致臺車布料不平整、不能布滿,影響燒結有效成品率及產、質量。通過設計制作了一種泥輥刮料裝置,在線對燒結布料泥輥粘料進行自動清掃,解決了由于泥輥粘料導致的燒結料不能布滿臺車、料面不平整的現象,從而進一步提高燒結礦產、質量。

1.3 降低燒結機漏風率改造

目前國內燒結機的漏風率大多在 50%左右,燒結過程中雖增大了風機的有效風量,但實際用風仍很少,造成電耗增加,也影響燒結礦產質量的進一步提高,因此,對燒結漏風的治理勢在必行。

(1)臺車與風箱滑道之間的漏風。原有臺車滑道在生產運行中已經出現變形、斷裂等現象,在運行中經常出現因臺車脫軌,影響燒結的正常生產。通過對軌道、臺車等進行標高測量、間距測量等手段掌握燒結機臺車滑板、游板磨損情況,有針對性的進行調整、更換,并將固定滑板厚度降低5mm,以適量降低游板與固定滑板之間的摩擦力,防止燒結機傳動負荷加大,保證臺車與軌道間的良好密封性能,降低系統漏風率。

(2)風箱密封。由于風箱使用時間過長,風箱腐蝕、變薄、變形嚴重,箱體密封效果不好。采用了將原風箱進行外包鐵板完全密封,可以使燒結機漏風率降低。

1.4 環冷機密封裝置優化

環冷機密封一直使用橡膠或自制舊皮帶密封,密封效果差,因環冷機采用鼓風方式冷卻,部分燒結礦被吹出環冷機,造成周邊環境污染、物料及風量浪費。因此,需對環冷機密封裝置優化。

(1)現有的環冷機密封存在的問題:現有密封采用內外環的動、靜密封的方式依靠橡膠板與固定鋼板之間的摩擦實現密封,這種密封方式所采用的橡膠板耐磨性、耐高溫性差,經常出現燒損、刮蹭撕扯、老化斷裂的現象,多次影響環冷機正常運行。

(2)包容式機械密封改造。環冷機密封系統改造環冷機基礎上進行密封系統改造,不改動環冷機整體結構,僅在目前的基礎上去掉原有的動靜密封裝置,增加包容式機械密封裝置。①下部本體動靜密封:臺車下欄板底部采用耐磨金屬板作為水平板、下部風箱上面應用機械原理加裝可上下浮動含有石墨的耐磨金屬摩擦板,使上水平板與下摩擦板始終處于接觸貼合狀態達到密封效果,上下板設有倒角確保無卡阻現象,機械密封內側采用不銹鋼做密封板。不銹鋼密封板上部與浮動耐磨金屬板靠螺栓連接,下部不連接,靠氣流壓緊在靜密封底座上,防止風從密封底座泄漏;包容式密封板采用螺栓連接,方便拆卸、有利于維修;下部密封本體設有防臺車掉輪系統,有效防止臺車掉輪后剮蹭摩擦板。在側面裝有不銹鋼擋板來阻止粉塵進入彈性機構內。②軸端三角梁密封:軸端三角梁部分此處漏風主要由于環冷機通過曲軌翻車卸料,軸端(三角梁)回位時及環冷機平軌運行時臺車輪上的橫梁和密封膠條接觸不良,存在接縫,產生大量漏風。

采用的是具有補償功能的金屬擋板擋風,由彈性機構來補償接縫處漏風,同時由于采用金屬結構,避免了膠皮類似的磨損現象,從而提高使用壽命。

1.5 篩分設備改造

360m2燒結機成品礦篩分設備為橢圓等厚篩,橢圓等厚篩在篩分過程中顆粒物卡孔特別嚴重,且物料卡孔后不易排出,篩分效率低、效果差。為提高燒結礦篩分效果減少含粉率,將橢圓等厚篩更換為懸臂振動棒條篩,篩面與水平呈一定角度,大粒級物料延篩面自動下落,小于篩孔尺寸的物料透過篩孔下落,篩分效果較好,大大降低了成品料中的含粉量。

2 實施效果

1#360 ㎡燒結系統改造后,設備的運行情況較穩定,設備日歷作業率由改造前的 94.8% 提高到改造后的 96.19%,燒結礦的各項指標也相應提高,燒結礦的強度由改造前的77.75% 提高至改造后的 78.37%、燒結礦返礦率由改造前的11.99% 降至改造后的 11.04%,燒結設備作業率提高 1.39%,穩定了生產過程,提高了燒結礦質量指標,為高爐穩定順行提供保障。

3 結語

通過本次優化改造,燒結機設備性能得到了較大的提升,設備系統故障率大大降低,燒結生產穩定順行,燒結礦產量、質量得到明顯改善,并產生了顯著的經濟效益。