馬洪斌 李冬初

(北京宇宏泰測控技術有限公司)

摘 要:在線成分檢測技術能夠在線連續檢測各種元素含量,以“在線-實時-數字化”解決了熒光和化學分析方法“離線-滯后-人工化”的弊病,適用于鋼鐵企業原料采購、混勻料場、球團車間、燒結車間、高爐車間、焦化車間、噴煤車間生產過程智能控制。蒂森克虜伯Duisburg廠2008年,柳鋼燒結廠2014年,寶鋼股份煉鐵部燒結分廠2016年,鞍鋼東鞍山燒結廠2017年安裝在線成分檢測設備,另外在線成分檢測在鋼鐵行業前端的礦山行業已經廣泛應用于來料分級、料堆質量管理、原料配料、細粒、中粒、大塊產品監測等。鋼鐵行業應用方案,一類是提供在線成分檢測結果,另一類是通過在線成分檢測結果,進行閉環智能成分調整,穩定原料成分,穩定生產過程和生產指標。在線成分檢測技術已經度過了其在鋼鐵行業的適應期,硬件、軟件針對鋼鐵行業工況已經能夠很好的適應,智能配料系統經過各項參數選擇、摸索、試驗后,已經能夠平穩的運行,并取得了很好的生產指標。

關鍵詞:化學成分;在線檢測;智能配料

1 在線成分檢測技術

中子活化γ射線分析技術,即PGNAA (Prompt Gamma Neutron Activation Analysis),對皮帶上通過的散狀物料,進行連續分析。锎CF252(半衰期為2.65年,人工合成元素)中子源每秒發出上億個中子,被皮帶上物料元素的原子核所吸收,這些原子核被激發而發出γ射線,探頭接收這些γ射線并轉換成數字信號,最后進行分析得出數據。每種元素激發的γ射線,都有各自獨特的頻譜,以此計算出該物料的化學成分。對PGNAA技術響應較好的元素包括:鈣、硅、鋁、鐵、鎂、鉀、鈉、硫、氯、錳和鈦等。

(1)材料中的原子核被中子激發形成具有高能量的不穩定原子核。

(2)被激發不穩定原子核趨于穩定態而放出能量。

(3)每個元素放出帶有本元素特征譜的能量, 像手紋一樣的特征信號。

在線成分檢測技術已經廣泛應用于礦山,發電,水泥,煤化工,鋼鐵等行業。

2 在線成分檢測技術在鋼鐵行業的應用

(1)蒂森克虜伯Duisburg廠,2008年安裝,在線分析儀的使用幫助蒂森克虜伯獲得了每噸燒結礦至少節省0.6歐元的收益,生產線一年生產量為640萬噸,投資回報期不到6個月,這直接歸功于返礦的減少、節省的固體燃料和石灰石。

(2)柳鋼燒結廠,2014年安裝,柳鋼燒結3#360m2實踐生產表明,燒結閉環智能配料后,燒結礦堿度 R±0.08穩定率提高9.65%,噸礦固體燃耗降低了0.14%。

(3)寶鋼股份煉鐵部燒結分廠,2016年安裝,寶鋼自主開發具有世界一流水準的燒結綜合環保提升技術,具有成分在線自動檢測等先進工藝。

(4)鞍鋼東鞍山燒結廠,2017年安裝,未實現閉環自動配料情況下,燒結礦堿度穩定率提高了3.98%。

(5)另外,在線成分檢測在鋼鐵行業前端的礦山行業已經得到廣泛應用,例如Khumani/Assmang,Mid South Mine/Assmang,Cloudbreak Mine/FMG,BKM Project/Assmang,Christmas Creek Mine/FMG,Xang Sepon Mine/OXLANA Lane,Sishen Mine/ANGLO KUMBA,Gabes Site/TIFERT,Beeshoek/ Assmang等,應用于來料分級 (合格來料免于選礦)、料堆質量管理、原料配料、細粒、中粒、大塊產品監測等。

3 傳統成分檢測技術的不足

隨著國內鋼鐵業的發展(世界鋼鐵協會數據:2017年世界粗鋼產量16.91億噸,中國粗鋼產量8.32億噸,占世界比例49.2%),國內煉鐵行業(料場、球團、燒結、高爐)大而不強的局面日漸顯現。原料傳統的成分檢驗方法由于沒有更新、更好的方法進行替代而一直在沿用,但越來越多的問題已經暴露出來:

(1)原料取樣、制樣環節受生產管理、操作習慣、責任心、隨機性等影響存在一定偏差。

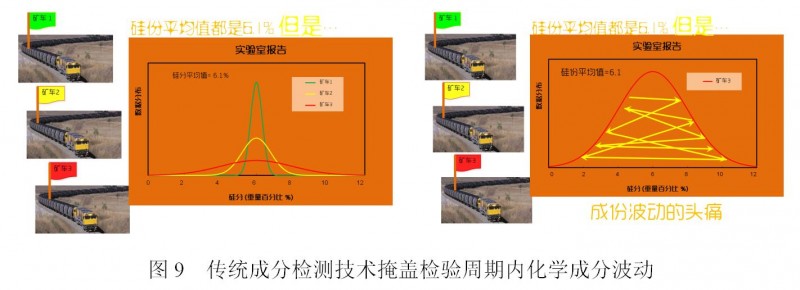

(2)原料取樣周期較長,現有檢驗方法下,分析結果得到的是一個取樣周期內原料成分平均值,不能及時反應該取樣周期內原料成分的變化,甚至掩蓋了該取樣周期內原料成分的異常變化。

(3)現有檢驗方法下,成分檢驗結果只代表樣品,不能反應全部原料成分。

(4)現有檢驗方法下,成分檢驗結果滯后實際原料,延誤了工藝參數的針對性調整。

鋼鐵行業生產過程,成份波動=金錢的浪費,由于長期沒有更新、更好的檢驗方法進行替代,鋼鐵行業被動的適應成分的波動,制定了諸多修修補補的措施、標準,并已成為操作習慣、管理習慣、思維習慣,這些措施、標準、習慣成為了傳統成分檢測技術的護城河,但從長遠看,在鋼鐵行業降本增效的終極經營目標下,任何不適應這一目標的事物最終將被替代。

4 鋼鐵行業成分檢測技術的出路

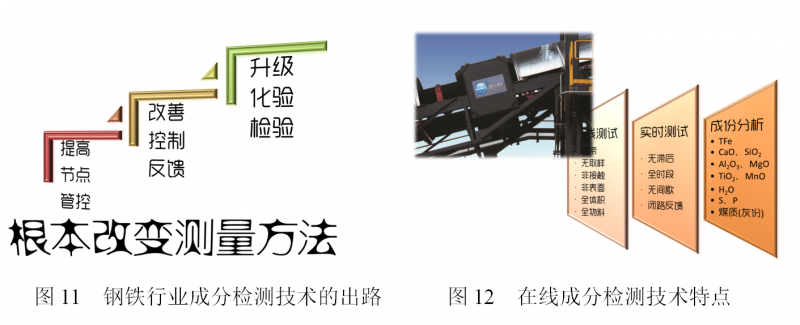

4.1 出路是根本改變檢測方法

鋼鐵行業通過提高節點管控、改善控制反饋等措施,取得一定效果,但面對大規模、連續化生產過程,這些措施并不能根本改變問題,因此,在一定歷史時期內成分檢測技術發展已經不適應鋼鐵行業的精細化發展要求,鋼鐵行業成分檢測技術出路是根本改變檢測方法。

表1 鋼鐵行業原料成分控制措施

|

提高節點管控 |

改善控制反饋 |

升級化驗檢驗 |

|

鋼企原料進廠檢驗 |

碼頭料場造堆混勻 鋼企料場造堆混勻 |

? |

在線成分檢測技術,以“在線-實時-數字化”解決了熒光和化學分析方法“離線-滯后-人工化”的弊病。

4.2 在線成分檢測設備適用性高

(1)環境工作溫度為-40℃~ +50℃。

(2)緊湊、集成、單體式設計,適應帶寬600mm至2400mm,托輥角度30至45度,對物料運量和皮帶帶速沒有限制。

(3)安裝在相鄰兩組托輥之間,無需接觸皮帶。

(4)主體結構,包括放射源、γ射線探頭組和電控柜。電控柜內裝有信號處理系統,為密封結構,可以防止灰塵和水的進入。

4.3 在線成分檢測設備精度高于傳統方法

傳統實驗室分析方法的誤差一般是在線成分檢測的一半,但大量的誤差發生在取樣和制樣環節。在線成分檢測沒有取樣和制樣誤差,因此其總體測量精度比傳統實驗室分析方法精度要高得多。在線成分檢測精度與原料中含有哪些元素、各元素含量、皮帶載荷、探測器數量、中子源總量等因素息息相關,具體的精度需要根據各廠情況獨立標定。

5 在線成分檢測技術鋼鐵行業應用方案

5.1 鋼鐵行業應用方案

在線成分檢測技術鋼鐵行業應用方案,一類是提供在線成分檢測結果,另一類是通過在線成分檢測結果,進行閉環智能成分調整,穩定原料成分,穩定生產過程和生產指標。

鋼鐵行業應用方案:

(1)含鐵原料采購質量在線監測系統

基于在線成分檢測的質量監測系統,適用于含鐵原料(鐵礦粉、塊礦、球團礦)采購,消除含鐵原料取樣、制樣環節人為因素對原料入廠成分檢測的負面影響、對生產經營的負面影響。

(2)煤粉采購質量在線監測系統

基于在線成分檢測的質量監測系統(水分、灰分、硫分、發熱值、灰成分),適用于煤粉采購,消除原料取樣、制樣環節人為因素對煤粉入廠成分檢測的負面影響、對生產經營的負面影響。

(3)焦炭采購質量在線監測系統

基于在線成分檢測的質量監測系統(水分、灰分、硫分、發熱值、灰成分),適用于焦炭采購,消除原料取樣、制樣環節人為因素對焦炭入廠成分檢測的負面影響、對生產經營的負面影響。

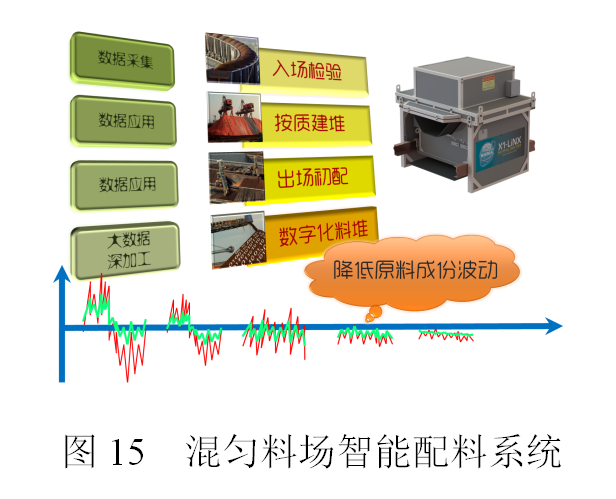

(4)混勻料場智能配料系統

基于在線成分檢測的智能配料系統,適用于混勻料場,提高混勻礦Fe、SiO2穩定率。

(5)燒結智能配料系統

基于在線成分檢測的智能配料系統,適用于燒結車間,提高燒結礦堿度R穩定率。

(6)球團智能配料系統

基于在線成分檢測的智能配料系統,適用于球團車間,提高球團礦Fe、SiO2穩定率。

(7)焦化智能配料系統

基于在線成分檢測的智能配料系統,適用于焦化車間,提高煤粉成分穩定率。

(8)噴煤智能配料系統

基于在線成分檢測的智能配料系統,適用于噴煤車間,提高煤粉成分穩定率。

(9)高爐智能配料系統

基于在線成分檢測的智能配料系統,適用于高爐車間,提高高爐爐渣堿度穩定率。

(10)燒結礦質量在線監測系統

基于在線成分檢測的質量監測系統,適用于成品燒結礦質量監測。

5.2 鋼鐵行業應用方案經濟效益舉例

以燒結智能配料系統經濟效益舉例,可見該系統經濟效益預測結果與蒂森克虜伯的經濟效益相當。

表2 燒結智能配料系統經濟效益預測

|

燒結機面積m2 |

高爐燃料比降低的經濟效益 萬元/年 |

高爐鐵水產量增加的經濟效益 萬元/年 |

燒結總返礦率降低的經濟效益 萬元/年 |

年經濟效益 萬元/年 |

|

90 |

306 |

140 |

165 |

610 |

|

150 |

514 |

234 |

276 |

1024 |

|

180 |

616 |

281 |

331 |

1227 |

|

210 |

718 |

327 |

386 |

1431 |

|

265 |

906 |

413 |

487 |

1806 |

|

300 |

1028 |

468 |

552 |

2048 |

|

320 |

1093 |

498 |

588 |

2179 |

|

360 |

1232 |

561 |

662 |

2455 |

|

450 |

1541 |

702 |

829 |

3072 |

|

500 |

1713 |

780 |

921 |

3413 |

|

550 |

1884 |

858 |

1013 |

3755 |

|

600 |

2055 |

936 |

1105 |

4096 |

|

660 |

2259 |

1029 |

1215 |

4503 |

6 鋼鐵行業應用方案實施進展

2014年,中國鋼鐵行業第一臺在線成分檢測設備安裝于柳鋼360m2燒結機;2017年,中國鋼鐵行業第一套基于在線成分檢測的燒結智能配料系統成功運行于柳鋼360m2燒結機。針對燒結工序燒結礦化學成分化驗滯后造成的燒結配料調整不及時,以及由此形成的燒結礦質量穩定性差,燒結智能配料系統實現了實時自動調整配料,形成成分閉環自動控制,減少了成品燒結礦檢驗化驗的滯后性,提高了燒結礦質量的穩定性。[1]

在線成分分析儀結合自動控制投入后系統運行穩定,數據可靠,3#360m2燒結機產質量指標得到顯著提高,燒結礦堿度出格率降低4.48%,堿度R±0.08穩定率提高9.65%,燒結返礦率降低4.14%,噸礦固體燃耗降低了0.14%。

表3 燒結智能配料系統投入前后對比

|

指標 |

燒結智能配料投入前后對比 |

|

R±0.08 |

+9.65% |

|

返礦率 |

-4.14% |

表4 鋼鐵行業應用方案實施進展

|

序號 |

應用方案 |

進度 |

|

1 |

燒結智能配料系統 |

已實施 |

|

2 |

球團智能配料系統 |

推進 |

|

3 |

燒結礦質量在線監測系統 |

推進 |

|

4 |

混勻料場智能配料系統 |

推進 |

|

5 |

含鐵原料采購質量在線監測系統 |

推進 |

7 鋼鐵行業應用方案實施難度

(1)在線成分檢測技術進入國內鋼鐵行業已滿五年,在鋼鐵企業、設計單位和自動化企業共同努力下,在線成分檢測技術已經度過了其在鋼鐵行業的適應期,硬件、軟件針對鋼鐵行業工況已經能夠很好的適應,智能配料系統經過各項參數選擇、摸索、試驗后,已經能夠平穩的運行,并取得了很好的生產指標。但部分鋼鐵企業習慣傳統成分檢測技術,缺乏主動創新,短線思維嚴重。

(2)部分鋼鐵企業擔心中子源安全問題,在線成分檢測設備所配锎CF252中子源在環保部門備案,設備防護到位,各項現場輻射指標需要經過第三方定期檢測達標。

《輻射防護規定(GB8703-88)》規定,為了限制隨機效應,輻射工作人員的年有效劑量當量限值為50mSv(5000mrem)。為了防止非隨機效應,眼晶體的年劑量當量限值為150mSv(15000mrem);其他單個器官或組織的年劑理當量限值為500mSv(50000mrem)。公眾成員的年有效劑量當量不超過1mSv(100mrem)。如果按終生劑量平均的年有效劑量當量不超過 1mSv(100mrem),則在某些年份里允許以每年5mSv(500mrem)作為劑量限值。公眾成員的皮膚和眼晶體的年劑量當量限值為50mSv(5000mrem)。

工作人員每天在在線成分檢測設備1米遠處工作10分鐘,每年有效輻射劑量92mrem,與照一次X光吸收的輻射劑量類似,遠低于國家標準,并且實際上在線成分檢測設備無需工作人員維護。因此,在線成分檢測設備安全性可以得到保證。

表 5 在線成分檢測設備安全性比較

|

常見的日常活動接受的輻射劑量 |

mrem |

|

乘500公里的飛機要接受宇宙輻射 |

4 |

|

每天看兩個小時電視,一年要接受的輻射劑量 |

2 |

|

照一次X光,要吸收的輻射劑量 |

50-100 |

|

安檢(每天2次乘坐地鐵) |

200 |

|

居住在昆明每年接受輻射量 |

120 |

|

在線成分檢測設備員工每年最高積累 |

212 |

|

離在線成分檢測設備一米處連續工作一個小時(保證值) |

< 1.5 |

|

離在線成分檢測設備一米處連續工作一個小時(實際測試) |

~0.5 |

(3)在線成分檢測技術方面,國內科研單位長期側重于實驗室研究,工業化應用研究不足,國內產品缺乏長期的工業化研究成果支撐而檢測精度不足,工業化應用的在線成分檢測設備主要從美國、澳大利亞進口,锎CF252中子源國內生產成本高,主要從俄羅斯、美國進口。

8 結語

(1)在線成分檢測技術能夠在線連續檢測各種元素含量(TFe、Si、Ca、Mg、Al、Ti等全元素分析),以“在線-實時-數字化”解決了熒光和化學分析方法“離線-滯后-人工化”的弊病,適用于鋼鐵企業原料采購、混勻料場、球團車間、燒結車間、高爐車間、焦化車間、噴煤車間生產過程智能控制。

(2)蒂森克虜伯Duisburg廠2008年,柳鋼燒結廠2014年,寶鋼股份煉鐵部燒結分廠2016年,鞍鋼東鞍山燒結廠2017年安裝在線成分檢測設備,另外,在線成分檢測在鋼鐵行業前端的礦山行業已經廣泛應用于來料分級 (合格來料免于選礦)、料堆質量管理、原料配料、細粒、中粒、大塊產品監測等。

(3)在線成分檢測技術鋼鐵行業應用方案,一類是提供在線成分檢測結果,另一類是通過在線成分檢測結果,進行閉環智能成分調整,穩定原料成分,穩定生產過程和生產指標。

(4)在線成分檢測技術進入國內鋼鐵行業已滿五年,在鋼鐵企業、設計單位和自動化企業共同努力下,在線成分檢測技術已經度過了其在鋼鐵行業的適應期,硬件、軟件針對鋼鐵行業工況已經能夠很好的適應,智能配料系統經過各項參數選擇、摸索、試驗后,已經能夠平穩的運行,并取得了很好的生產指標。

參考文獻

[1] 在線成分測控系統在柳鋼燒結生產的應用實踐. 甘牧原,李宗社,劉巍等. 燒結球團,2018.6:20~24