劉立廣, 陳生利

(寶武集團(tuán)韶關(guān)鋼鐵有限公司,廣東 韶關(guān) 512123)

摘 要:為了使 6 號(hào)高爐封爐復(fù)風(fēng)后的爐況快速恢復(fù),本次高爐封爐料采用了三段式爐料結(jié)構(gòu), 分別是凈焦段+凈焦熔劑段+焦炭熔劑負(fù)荷料段。復(fù)風(fēng)前進(jìn)行鐵口埋氧槍加熱爐缸措施。復(fù)風(fēng)后,高爐渣鐵物理熱充沛,渣鐵排放通暢,高爐接受風(fēng)量,爐內(nèi)下料順暢。本次 6 號(hào)高爐的封爐料加入合理,達(dá)到了高爐順利復(fù)風(fēng)、爐況快速恢復(fù)的目的。

關(guān)鍵詞: 高爐;封爐;復(fù)風(fēng)

韶鋼 6 號(hào)高爐爐容 1050 m3, 設(shè)計(jì)年產(chǎn)煉鋼生鐵90 萬(wàn) t。根據(jù)韶鋼實(shí)際和國(guó)內(nèi)高爐冶煉發(fā)展趨勢(shì) 采用了如下技術(shù):采取料車(chē)上料、頂燃式熱風(fēng)爐、高溫區(qū)使用鑄鋼冷卻壁、小沖渣等設(shè)計(jì)。高爐投產(chǎn)后,各項(xiàng)技術(shù)經(jīng)濟(jì)指標(biāo)居于國(guó)內(nèi)同類(lèi)型高爐前列。2 月為配合鋼后計(jì)劃?rùn)z修,6 號(hào)高爐也同步對(duì)爐臺(tái)下鐵水稱(chēng)量系統(tǒng)進(jìn)行改造,滿(mǎn)足鐵包一罐制需要。稱(chēng)量系統(tǒng)改造期間 6 號(hào)高爐進(jìn)行休風(fēng)封爐。從以往高爐封爐復(fù)風(fēng)情況來(lái)看,封爐后的高爐由于高爐爐缸有冷凝渣鐵,封爐復(fù)風(fēng)比新建高爐開(kāi)爐更加困難。以往高爐的封爐料大多采用全焦封爐,這雖然有利于加熱爐缸,但也會(huì)引起連續(xù)爐溫高,容易燒損風(fēng)口,延長(zhǎng)高爐達(dá)產(chǎn)時(shí)間,增加高爐成本。針對(duì)以往封爐料的弊端,本次高爐封爐料采用了分段式封爐料。現(xiàn)將休風(fēng)封爐以及復(fù)風(fēng)操作情況 總結(jié)如下。

1 封爐配料

高爐封爐料加入是否科學(xué)合理,直接影響高爐復(fù)風(fēng)后的各項(xiàng)操作,對(duì)高爐順產(chǎn)、達(dá)產(chǎn)有決定作用[1]。 六號(hào)高爐本次封爐休風(fēng)料主要借鑒近年 6 號(hào)高爐及8 號(hào)高爐封爐及開(kāi)爐經(jīng)驗(yàn)制定。

配料總方案如下:

1)具體高爐封爐爐料結(jié)構(gòu)如表 1、表 2、表 3 所示。

2)封爐裝入休風(fēng)料總焦比(含凈焦)為 5.48 t/t, 裝入休風(fēng)料體積約 862.65 m3。

3)空焦段以上部位爐料控制要求:爐渣二元堿度按1.05 控制,目標(biāo)鐵水[Si]:4.0 %;爐渣:Al2O3 控制在≤13 %,MgO≥8.0 %.通過(guò)加入硅石、白云石、 石灰石、錳礦、瑩石調(diào)整爐渣成分[2]。

4)凈焦段爐料加至高爐爐腰,空焦段爐料加至高爐爐身上部,高爐爐身上部為 2.2 t/t負(fù)荷料。

2 高爐休風(fēng)過(guò)程操作

1)高爐 5 日開(kāi)始進(jìn)行洗爐(熱洗),洗爐的控制參數(shù)為:[Si]=0.5 %~0.7 %、R=1.00~1.05、[Mn]=0.8 %, 保證爐缸熱量充沛,PT(鐵水溫度)≥1 475 ℃。

2)高爐 5 日中班改低煤比冶煉,噴煤比由140 kg/t 逐步降至 100 kg/t;22:00 開(kāi)始上休風(fēng)料;6 日 2:00 高爐全停煤,4:30 休風(fēng)料加完(合計(jì)焦炭446 t,礦石合計(jì) 123 t);5:30 高爐休風(fēng), 休風(fēng)料線 1200 mm;末次鐵 PT:1485 ℃,鐵水[Si]:0.6 %。

3 高爐復(fù)風(fēng)操作

25 日 10:16高爐復(fù)風(fēng),初始風(fēng)量 550 m3/min。利用 1 號(hào)鐵口上方的 4 個(gè)風(fēng)口送風(fēng).12:15 高爐開(kāi)始 引煤氣,12:20 高爐改高壓操作,18:00 高爐風(fēng)量達(dá)到 1050 m3/min。 26 日7:20 高爐鐵水過(guò)避渣器進(jìn)鐵包,9:50 高 爐開(kāi)始噴煤,15:00 高爐開(kāi)始富氧,16:00 高爐全風(fēng)口送風(fēng),20:30 高爐恢復(fù)全風(fēng)2 300 m3/min。

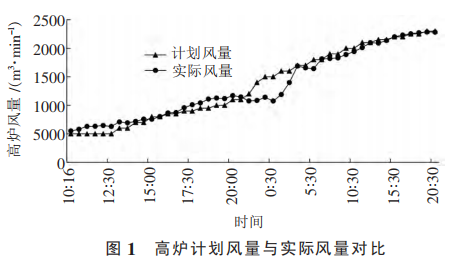

3.1 高爐風(fēng)量恢復(fù)

高爐復(fù)風(fēng)初始風(fēng)量 550 m3 /min,送風(fēng)比為 0.5, 風(fēng)溫 800 ℃。 送風(fēng)風(fēng)口為靠近 1 號(hào)鐵口的 1、2、19、 20 號(hào)風(fēng)口, 送風(fēng)面積0.052 m2。10:31 開(kāi)始 2#、19# 風(fēng)口有亮光,19# 風(fēng)口 10:40 有亮光、1# 風(fēng)口 11:00 有亮光。風(fēng)口亮后按照 50 m3 /h 的速度逐步增加風(fēng)量.19:00 高爐風(fēng)量達(dá)到 1 050 m3 /min ,此時(shí)高爐軟熔帶逐步形成,為避免引起爐況波動(dòng),高爐風(fēng)量穩(wěn) 定一個(gè)冶煉周期待軟熔帶穩(wěn)定后再增加風(fēng)量[3]。26 日 1:00 后高爐壓量關(guān)系匹配,渣鐵物理熱充足,開(kāi)始再次增加風(fēng)量, 高爐接受風(fēng)量能力較強(qiáng),20:30 高爐恢復(fù)全風(fēng)2 300 m3/min.整個(gè)加風(fēng)過(guò)程基本與計(jì)劃加風(fēng)過(guò)程相符合。高爐計(jì)劃風(fēng)量與實(shí)際風(fēng)量見(jiàn)圖 1。

為了確保高爐加風(fēng)過(guò)程中生成合適的操作爐型,高爐必須對(duì)理論燃燒溫度進(jìn)行控制[4]。通過(guò)調(diào)節(jié)風(fēng)溫和鼓風(fēng)濕分維持理論燃燒溫度在2 100~2 300℃ 之間。

3.2 爐前出鐵

高爐復(fù)風(fēng)前在鐵口提前埋入煤氧槍?zhuān)诔浞?加熱爐缸下部和風(fēng)口區(qū)生成的液態(tài)渣鐵順利下行 到鐵口, 也便于爐前順利開(kāi)鐵口。25 日11:12 爐前拔出煤氧槍?zhuān)醚鯕夤軣_(kāi)鐵口,燒通后立即來(lái)渣,出渣5 分鐘,出渣約 3 t,之后噴出少量焦炭。11:36 鐵口大噴,高爐堵口。前期渣鐵溫度低,渣鐵分離效果不好,為確保安全沖制水渣,前幾次鐵安排進(jìn)干渣坑[5] 。隨著鐵次的增加,渣鐵溫度明顯提高,流動(dòng)性和渣鐵分離效果越來(lái)越好。26 日7:20 高爐開(kāi)始渣鐵過(guò)避渣器,共出鐵約150 t,鐵水成分(PT:1 429℃,[Si]:2.628,[S]: 0.107)。高爐前期出渣鐵情況見(jiàn)表4。

3.3 高爐負(fù)荷與富氧噴煤操作

高爐要盡快達(dá)產(chǎn)的必要條件之一就是降低鐵水硅含量,而降硅的重要手段是提高焦炭負(fù)荷、富氧噴煤[6] 。為了確保爐缸熱量充足,六號(hào)高爐復(fù)風(fēng)后繼續(xù)上輕負(fù)荷料(負(fù)荷2.2),25日21:30開(kāi)始逐步增加焦炭負(fù)荷,26 日9:50 高爐開(kāi)始噴煤,14:00 高爐開(kāi)始富氧,高爐噴煤后理論燃燒溫度按照2 150~2 250 ℃進(jìn)行控制,17:30 焦炭負(fù)荷加到4.0。

六號(hào)高爐復(fù)風(fēng)后爐況順行良好,富氧噴煤提高高爐冶煉強(qiáng)度,促進(jìn)了高爐降硅[7],僅用兩天時(shí)間鐵水硅含量就逐步降至0.5,6 號(hào)高爐產(chǎn)量28日達(dá)到3100 t,利用系數(shù)2.95,高爐實(shí)現(xiàn)了快速達(dá)產(chǎn)。6 號(hào)高爐復(fù)風(fēng)后焦炭負(fù)荷變化和鐵水成分見(jiàn)圖2、圖 3。

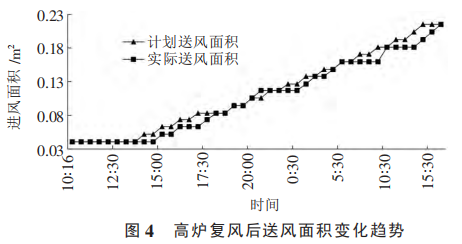

3.4 高爐開(kāi)風(fēng)口操作

高爐開(kāi)風(fēng)口可以為進(jìn)一步增加風(fēng)量創(chuàng)造條件,但若時(shí)機(jī)把握不好也會(huì)影響高爐爐溫控制反而影響加風(fēng)節(jié)奏[8]。6 號(hào)高爐捅風(fēng)口參照以下條件:

①高爐風(fēng)量、風(fēng)壓關(guān)系匹配,風(fēng)壓加到位;

②爐內(nèi)下料順暢,無(wú)崩、懸料;

③爐溫充沛,爐外出鐵正常;

④準(zhǔn)備捅開(kāi)風(fēng)口的風(fēng)口水溫差有較明顯的上升。

本次 6 號(hào) 高爐開(kāi)風(fēng)口時(shí)機(jī)比較合適,高爐整個(gè)開(kāi)風(fēng)口過(guò)程基本與計(jì)劃一致。高爐送風(fēng)面積變化具體見(jiàn)圖4。

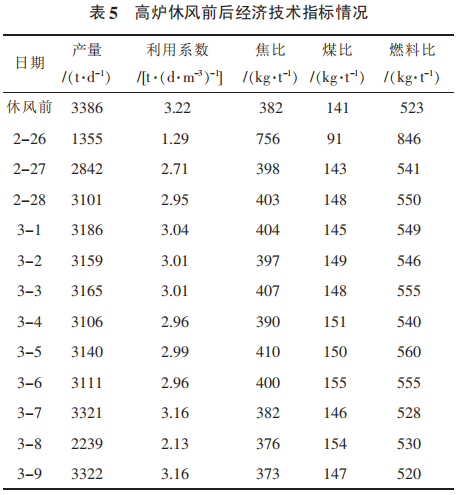

4復(fù)風(fēng)后高爐指標(biāo)

6號(hào)高爐復(fù)風(fēng)后,爐況恢復(fù)較順利,高爐爐況穩(wěn)定順行,高爐快速達(dá)產(chǎn),經(jīng)濟(jì)技術(shù)指標(biāo)快速達(dá)到休風(fēng)前水平。具體休風(fēng)前后經(jīng)濟(jì)指標(biāo)對(duì)比見(jiàn)表5。

5結(jié) 論

1)本次6號(hào)高爐封爐料采用了三段式爐料結(jié)構(gòu),分別是凈焦段+凈焦熔劑段+焦炭熔劑負(fù)荷料段。從復(fù)風(fēng)進(jìn)程來(lái)看,本次封爐料加入合理,復(fù)風(fēng)后高爐爐溫充足,爐況快速恢復(fù)到正常水平。

2)開(kāi)風(fēng)口的時(shí)機(jī)把握可以參考風(fēng)口水溫差變化來(lái)判斷,水溫差明顯上升,且爐溫充足可以開(kāi)風(fēng)口。

3)復(fù)風(fēng)前鐵口打入煤氧槍能充分加熱爐缸下部和鐵口區(qū)域,打通風(fēng)口和鐵口間的通道,利于風(fēng)口區(qū)生成的液態(tài)渣鐵順利下行到鐵口,也便于爐前順利開(kāi)鐵口排放渣鐵。

4)高爐復(fù)風(fēng)過(guò)程中要重視理論燃燒溫度的管理,通過(guò)風(fēng)溫、加濕等手段確保理論燃燒度在2150~ 2 250℃的控制范圍。

參考文獻(xiàn):

[1] 劉振均. 寶鋼大型高爐的開(kāi)爐操作[J]. 煉鐵,2005,24(增刊1)(149):50-53

[2] 朱仁良.寶鋼大型高爐操作與管理[M]. 北京:冶金工業(yè)出版社,2015.

[3] 張殿有.高爐冶煉操作技術(shù)[M]. 北京:冶金工業(yè)出版社,2010.

[4] 李湘,余映紅.2 號(hào)高爐燜爐及開(kāi)爐恢復(fù)實(shí)踐[J]. 江西冶金,2015(1):11- 15

[5] 管財(cái) 堂,劉廣 全,莫云 星.新鋼 6 號(hào)高爐全焦開(kāi)爐實(shí)踐[J].煉鐵, 2010(2):28-30.

[6] 劉立廣.韶鋼 8 號(hào)高爐開(kāi)爐快速達(dá)產(chǎn)實(shí)踐[J]. 煉鐵,2010(2):15-18.

[7] 賈艷,李文興.高爐煉鐵基礎(chǔ)知識(shí)[M]. 北京:冶金工業(yè)出版社,2007.

[8] 由文泉,趙民革.實(shí)用高爐煉鐵技術(shù)[M]. 北京:冶金工業(yè)出版社,2004.