薛長輝, 王紀民, 周皓

(陜鋼集團漢中鋼鐵有限責任公司, 漢中勉縣724200)

摘要:漢鋼2280 m3高爐為解決爐缸側壁溫度升高、原燃料質量差、爐缸不活、關鍵經濟技術指標差狀況,通過更換加長風口套,優化高爐操作制度,強化精料管理,加強爐前出鐵和高爐操作等,活躍了爐缸,有效降低了爐缸側壁溫度、提升了高爐關鍵經濟技術指標,在兼顧生產的同時確保了高爐安全生產運行。

關鍵詞:加長風口套;爐況;爐缸側壁溫度

陜鋼集團漢中鋼鐵有限責任公司(全文簡稱漢鋼)2 號高爐(2 280 m3)于2012 年8 月15 日建成投產,設計年均利用系數2.4 t/(m3·d),高爐壽命15年。高爐采用適當矮胖、適宜強化冶煉的操作爐型,磚壁合一薄內襯全冷卻壁結構,在高熱負荷區域等關鍵部位采用銅冷卻壁;高爐冷卻系統采用聯合全軟水密閉循環系統。

1 高爐現狀

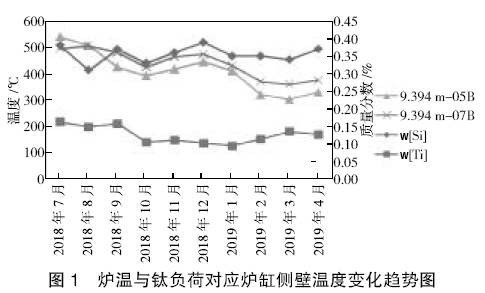

漢鋼2 號高爐于2018 年年初發現爐缸側壁溫度升高,高溫點上漲趨勢較快,主要表現在爐缸標高9.394 m 07B 點(溫度710 益左右)、9.394 m 05B 點(溫度694 益左右),根據兩點插入熱電偶深度測算,推測陶瓷杯已侵蝕,嚴重威脅到高爐安全生產。因此高爐進入護爐狀態,通過制訂爐缸溫度監測標準、改善原燃料質量、鈦礦護爐、風口調整、灌漿、爐體冷卻等方式,效果明顯。但為了搶抓市場機遇,提升冶強,擴大護爐效果,在2018 年12 月底,大面積全部更換加長風口套,風口長度由585 mm調整至620 mm。

2 現狀分析

漢鋼2 號高爐因常年使用的外購搗固水熄焦,水分不穩定,主要表現在焦炭灰分高,反應后強度低,變料頻繁等,使高爐下部死焦堆焦炭粒度變小,焦柱氣孔度變差,影響高爐鼓風的穿透,導致爐缸透氣性和透液性差,尤其在死鐵層氣流影響弱,鐵水環流對爐缸側壁溫度影響有較大作用,死焦柱透液性差并沉坐在爐底后,鐵水環流對爐缸側壁和爐缸爐底交界部位的沖刷作用加劇,在鐵口中心線以下,爐缸側壁和爐缸爐底交界處產生嚴重的象腳侵蝕;高爐冶煉強度提高,高爐年均設計利用系數為2.4 t/(m3·d),自投產以來,利用系數均超出原定設計,冶煉強度提高后,高爐內部磚襯受到渣鐵侵蝕加劇、厚度逐漸削薄;爐缸冷卻壁與碳磚之間存在縫隙,傳受到阻礙,局部炭磚熱量無法及時導出,致使炭磚熱面溫度升高,導熱性嚴重不足,碳磚熱面熱量不能及時通過冷卻水帶走,難以形成正常厚度的凝鐵層,陶瓷杯破壞后鐵水很容易接觸到碳磚,鐵水溶蝕及滲透加速了碳磚侵蝕;高爐操作,高爐投產后風口配置為φ120 mmX25+φ115 mmX3,風口面積0.313 9 m2,送風面積大導致邊緣氣流過分發展,給后續爐缸側壁溫度升高留下隱患。

3 加長風口套的影響

1)風口加長后,風口回旋區向中心延伸,遠離爐墻側壁,減慢鐵水環流速度,降低鐵水、煤氣對爐缸耐材的沖刷侵蝕,有利于煤氣流穿透中心,發展中心氣流,對爐缸側壁溫度下降起到重要作用。

2)爐況順行是高爐生產組織的前提及根本保障,而“上穩下活”又是爐況順行的重要標志,通過上下部調劑相結合、優化高爐操作,實現高爐“上穩下活”顯得格外重要。然而加長風口套更換后,初始煤氣流分布不穩定,又因當時焦炭質量下降(焦炭生產地區氣候變化,最高到-25 益,導致洗出來的精煤凍塊較多,配煤過程不均勻,焦炭灰分與硫超標),爐況不順,爐缸中心不活躍,氣流不穩定,影響正常生產。

4 應對措施

4.1爐內

根據爐況變化,每天制定合理的操作方針,作為三班工長操作標準,設定工藝操作參數的控制范圍,對參數進行量化管理。提前制定各種預計會出現的爐況波動的應對措施,指導中夜班工長操作,如憋壓下的加減風調劑原則、操作誤區指導、崩料的處理,加強爐襯和冷卻壁溫度的巡查記錄,建立爐型監控管理制度,組織工長實際操作學習,嚴格控制生鐵含[Si]和鐵水物理熱,適當調節富氧量并按時出干凈渣鐵,控制每小時料批數,提高工長對爐溫的判斷和調節能力以及突發狀況處理能力,使高爐各種調劑有章可循。

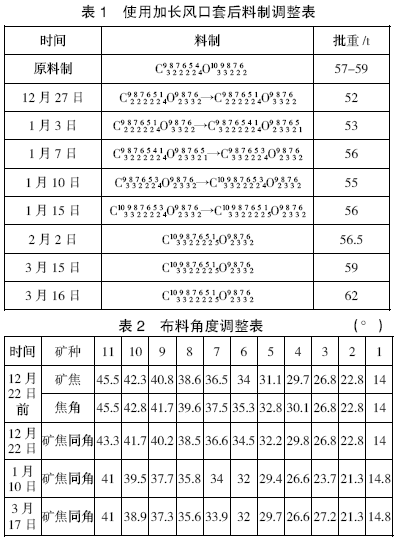

為確保高爐上穩下活,維持合理的操作爐型。下部送風制度上,通過調節風口直徑、長度,送風面積0.287 4 m3、風口長度620 mm,保證合理的鼓風動能和最佳回旋區深度,達到初始煤氣流合理分布;上部裝料制度上,發展中心氣流,兼顧邊緣氣流,調整裝料制度匹配氣流分布,依據氣流對料制、批重、角度進行調整,穩定操作爐型。料制、批重見表1,角度見表2。

4.2熱制度選擇

為了達到護爐效果,高爐使用含鈦球團礦進行護爐,鈦負荷相對較高,因而一直進行低硅冶煉,通過長期總結,認為適宜的爐溫控制范圍是:生鐵w[Si]=0.20%~0.45%、w[Ti]=0.12%~0.15%,既滿足高爐護爐需求,又兼顧正常生產。生鐵成分硅、鈦控制圖見1。

4.2爐外

4.2.1精料管理

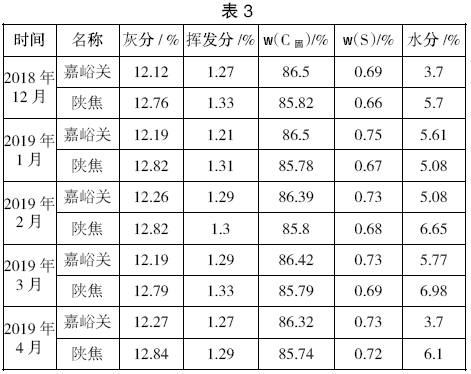

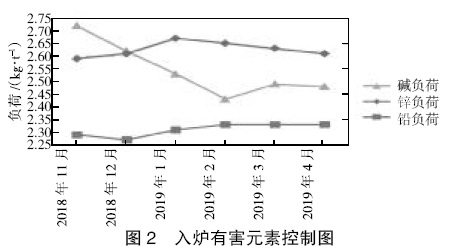

精料是高爐穩定順行的基礎,也是高爐各項經濟技術指標提升的重要保障。爐料結構,根據高爐原料實際情況,采用了燒結礦配加球團礦與塊礦的爐料結構,根據配加球團礦的鈦含量來進行調整塊礦配加比例,確保鈦含量在合適的范圍內,一般爐料結構比例在75%燒結礦+23%球團礦+2%塊礦;穩定焦炭品種,改善焦炭質量,減少變料次數,由原來的平均3 次/月降至0.6 次/月,焦炭品種穩定在陜焦一級30%+嘉峪關一級70%;加強入爐料管理,爐料入爐前的中和、混勻、過篩進行監控,保證稱量準確,料種、料序無誤,嚴格控制原燃料倉位管理,保持入爐料槽位在70%以上打料,避免入爐料二次摔碎現象,槽下篩分要求焦炭使用倉數不低于4 個,燒結礦使用倉數不低于4個,增加篩子清理頻次,提高篩分效果,控制篩分流量燒結礦<35 kg/s、焦炭<15 kg/s,減少粉末入爐;有害元素控制,有害元素高是引起高爐爐況波動的根本原因,為了保證高爐穩定、順行,更好地實施降低鐵前成本戰略,確定了有害元素的控制范圍,最大化地降低入爐有害元素,為高爐穩定、指標提升、增產節焦提供了保障。高爐焦炭成分見表3、有害元素負荷見圖2。

4.2.2出鐵管理

爐外操作除抓好設備管理、組織好外圍生產外,主要重心放在爐前日常操作上,如果爐前工作跟不上生產節奏,將會直接影響到爐內調劑,輕者導致爐溫波動,嚴重者導致爐況難行,為了使爐前工作對爐況起到促進作用,制訂爐前標準化作業,規范爐前操作。對各班鐵口的深度,開鐵口的孔徑,打泥量都進行明確規定,其中鐵口深度由原2 800 mm 穩定至3 200 mm 左右、打泥量由原2.5 格穩定至3 格左右;對爐前的鐵口合格率、正點出鐵率、出盡率、鐵次間隔時間控制進行嚴格考核,以確保按時打開鐵口,其中鐵口合格率由原來98%提升至99.5%、東西場鐵口出鐵量均勻穩定,確保及時穩定出盡渣鐵;根據鐵口工作情況,如單邊出鐵,及時調整炮泥品種,保證鐵口深度和耐沖刷性能,縮短鐵次間隔時間,延長出鐵時間,降低出鐵次數,其中鐵次間隔由原來25 min控制在10~15 min內、出鐵時間由原來的90 min 延長至120 min 左右、日平均出鐵次數由原來的13 次穩定至10 次左右;同時采取多方面的出鐵管理模式,如零間隔出鐵模式、重疊出鐵模式、正常出鐵模式、鐵口連開模式、單邊出鐵模式等,以此來達到盡快出干凈渣鐵的目的。

5 取得效果

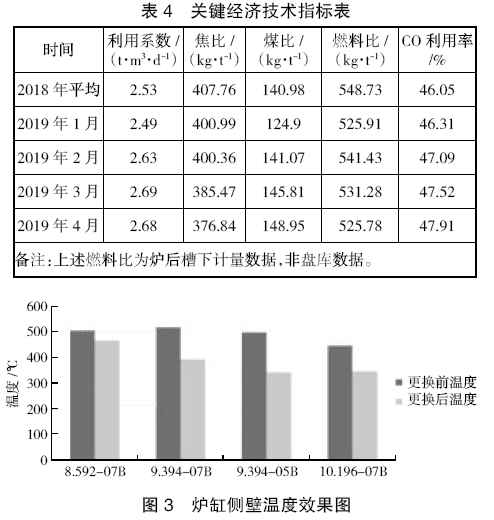

加長風口套更換后,高爐采取一系列應對措施,爐況逐步好轉、穩定,各項經濟技術指標均大幅提升,爐缸側壁溫度也大幅下降。近期技術指標見表4、爐缸側壁溫度見圖3。

6 結論

1)加長風口套更換后對初始煤氣分布有積極作用。

2)加長風口套對降低爐缸側壁溫度有促進作用,既兼顧了生產,又保證了護爐。

3)加長風口套更換后匹配合理的操作制度,有利于降低高爐燃料消耗,對降低鐵前成本起著至關重要的作用。

參考文獻

[1] 高海潮,黃發元等.馬鋼煉鐵技術與管理[M].北京:冶金工業出版社,2018.

[2] 劉云彩.現代高爐操作[M].北京:冶金工業出版社,2016.[3] 邢華清,王斌,王聰淵.高爐有害元素控制技術[J].河北冶金,2011(8):46-48.