羅勝

(山西太鋼不銹鋼股份有限公司制造部, 山西太原030003)

摘要:不銹鋼渣由于其產(chǎn)生工藝、類型不同,具有其特殊性(高堿度、滲水性差),針對不同類型不銹鋼渣特性,針對性進行冷卻工藝研究,實用性強,實踐效果良好。為不銹鋼渣冷卻工藝的推廣應(yīng)用提供了依據(jù),并對未來發(fā)展進行了展望。

關(guān)鍵詞:不銹鋼渣;冷卻工藝;實踐效果;發(fā)展

2006 年起,我國的不銹鋼產(chǎn)能達到了1 000 萬t/a 以上,山西太鋼不銹鋼股份有限公司產(chǎn)能超過了400 萬t/a,對應(yīng)不銹鋼渣也同步快速增長,年產(chǎn)生量為110 萬t 以上。需要對不銹鋼渣冷卻工藝進行改進研究。

1 不銹鋼的冶煉工藝及不銹鋼渣的分類

1.1 不銹鋼的冶煉工藝

不銹鋼的冶煉按工藝步驟分兩步法、三步法等。以“K-OBM-S-VOD-LF”是鐵水冶煉不銹鋼的三步法的典型代表,而以EAF+AOD 的生產(chǎn)工藝路線是以廢鋼為主原料的兩步法的冶煉工藝代表。

以鐵水為主要原料的冶煉工藝流程為:鐵水倒罐站→鐵水預(yù)處理(脫Si、脫S、脫P)+中頻爐或電爐(熔化合金)→K-OBM 轉(zhuǎn)爐→VOD 爐→LF 爐→連鑄機。

以廢鋼為主要原料的冶煉工藝流程為:電爐→AOD 爐→VOD 爐→LF 爐→連鑄機。

1.2 不銹鋼渣的分類

圍繞不銹鋼的冶煉工藝流程,每一步都會產(chǎn)生不同的鋼渣,分別稱為轉(zhuǎn)爐渣、電爐渣、AOD 爐渣、LF 爐渣、鑄余渣,鐵水預(yù)處理渣(三脫渣)。

因冶煉的鋼種不同,也可按鋼種的名稱分類,具體為:300 系渣、400 系渣、200 系渣等。

因冶煉的不同階段,其生產(chǎn)的渣又可對應(yīng)地分為前期渣(電爐、AOD 爐等冶煉結(jié)束后直接在爐前倒出的鋼渣)、后期渣(鋼包扒渣)、連鑄鑄余渣等。

綜合以上分類,鋼渣處理廠就不銹鋼渣的分類綜合分為:三脫渣、電爐渣(再細分300 系400 系爐前渣、爐后扒渣)、AOD 爐渣(300 系、400 系爐前渣、爐后扒渣)、精煉渣、鑄余渣等。

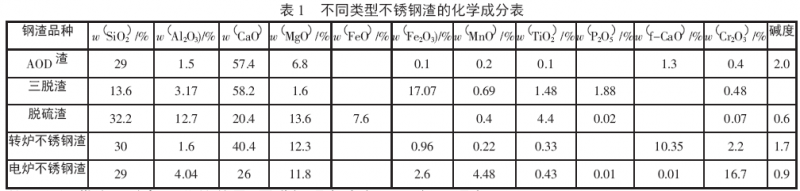

不同類型不銹鋼渣的化學(xué)成分分析見表1。由表1 可見,不同類型不銹鋼渣的成分是不同的。因此,帶來了冷卻工藝的差異,需進行研究確定。

2 不銹鋼渣冷卻工藝研究

按不銹鋼渣的品種分類,逐一對其冷卻工藝進行了研究。

2.1 三脫渣的冷卻工藝研究

2.1.1 三脫渣特性

鋼鐵企業(yè)中為保證冶煉過程中使用的鐵水符合冶煉要求,通常要對鐵水進行預(yù)處理。針對冶煉需求差異分為對鐵水進行脫S 或脫P、S、Si 兩種處理方式。脫S 過程產(chǎn)生的渣俗稱脫硫渣,渣中S 含量較高;脫P、S、Si 過程產(chǎn)生的渣俗稱三脫渣。其特點:呈固態(tài)、鱗片狀,顏色較黑。視扒渣的干凈程度和扒渣水平的不同,其殘鐵通常在50%左右,因此冷卻過程中容易結(jié)成大塊。

2.1.2 冷卻工藝

冷卻原理:高溫狀態(tài)盡快打水,即:水淬法。

溫度:鐵渣溫度在300~800 ℃打水為最佳狀態(tài)(采用測溫槍進行測溫)。

冷卻過程:渣子進入冷卻位后,立即開啟開關(guān)進行噴淋冷卻(采用0.8~1.2 t/h 冷卻霧化水嘴)。前期溫度高,水淬過程中有爆裂現(xiàn)象、火苗較大,是正常現(xiàn)象,其后,可根據(jù)情況調(diào)整水量,一般持續(xù)冷卻10~12 h,過程中保持明水不外溢即可。

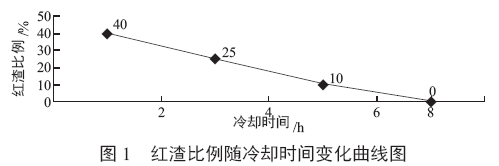

總水量的控制:根據(jù)試驗結(jié)果(冷卻、裂化效果),觀察統(tǒng)計流量表數(shù)據(jù),總水量按為0.4~0.6 t 水/t渣控制效果最佳。冷卻時間在8 h 以上。紅渣比例隨冷卻時間變化見圖1。

2.2 電爐渣的冷卻工藝研究

2.2.1 電爐渣特性

電爐冶煉過程產(chǎn)生的鋼渣,分前期渣(爐前渣)和后期渣(扒渣)。其特點為:堿度低,f-CaO 幾乎沒有。前期渣溫度高,呈液體狀,后期渣溫度低,一般呈固體狀。

2.2.2 冷卻工藝研究

冷卻原理:因其堿度低,f -CaO 幾乎沒有,因此水淬法基本適用。

溫度:溫度在300~500 ℃打水為最佳狀態(tài)(采用測溫槍進行測溫)。

冷卻過程:前期渣溫度高,呈液體狀,后期渣溫度低,一般呈固體狀。前期渣冷卻過程時間長,難控制,我們以前期渣為研究對象。渣子進入冷卻位后,先用測溫槍進行測溫,做好記錄后開始開啟開關(guān)進行噴淋冷卻(采用1.2 t/h 的冷卻霧化水嘴)。前期考慮溫度高,為安全考慮,開關(guān)開半開。前期打水急(水流量大),易造成鋼渣表面嚴重龜裂,甚至發(fā)生爆炸,通常要發(fā)生噴灰現(xiàn)象,影響環(huán)境。中期提高水流量,以明水不外溢為原則。后期基本不再供水,處于靜置狀態(tài)。整個過程不間斷用測溫槍測溫。當測得罐體的溫度在80 ℃左右時,進行翻罐作業(yè),測得鋼渣的溫度基本在100 ℃以下,觀察冷卻后的鋼渣狀態(tài)基本是黑色的碎石頭狀,見圖2。表明冷卻過程控制良好。

電爐渣的冷卻總水量的控制:根據(jù)試驗結(jié)果(冷卻、裂化效果),觀察統(tǒng)計流量表數(shù)據(jù),總水量按為0.4~0.6 t 水/t 渣。

冷卻時間:基本穩(wěn)定在50 h 左右。來渣溫度高,耗水量就大。

2.3 AOD 爐渣(300 系爐前渣為研究對象)的冷卻工藝研究

AOD 爐前渣指AOD 冶煉結(jié)束,直接倒入渣罐的鋼渣。因其溫度高,呈液態(tài)狀,冷卻過程復(fù)雜,以其為研究對象進行了冷卻工藝研究。

2.3.1 特點

堿度高(一般在2.0 左右)。其礦物組成有鉻鎳鐵合金、硅酸三鈣(Ca3S)、硅酸二鈣(Ca2S)、鐵酸二鈣(Ca2F)、鐵酸鈣(CaF)、氟磷灰石(Ca(PO4)3(F))游離氧化鈣(f-CaO)、游離氧化鎂(f-MgO)等。最明顯的特征是粉化后,粒度細,極易揚塵。打水冷卻過程,極難控制,吸水性差,溫度高,打水過程極易噴灰(類似火山巖噴發(fā),見圖3)。水量急,極易形成泥狀物,將下層渣和水隔離,嚴重影響冷卻效果。

2.3.2 冷卻工藝研究

冷卻原理:因其堿度高,打水作業(yè)過程完全不能采用水淬法。類似于滲水法。

根據(jù)對相關(guān)單位的前期調(diào)研情況和我們多年的實際經(jīng)驗,制定出了幾種實驗方案:直接連續(xù)打水冷卻、先自然冷卻再連續(xù)打水冷卻、先自然冷卻再間斷進行打水冷卻等。經(jīng)過對幾種方法的試驗比較,得出如下結(jié)論:

1)直接連續(xù)打水基本無法進行,主要原因是因鋼渣溫度高,打水后,發(fā)生嚴重噴灰現(xiàn)象,污染相當嚴重,難以滿足生產(chǎn)需要。

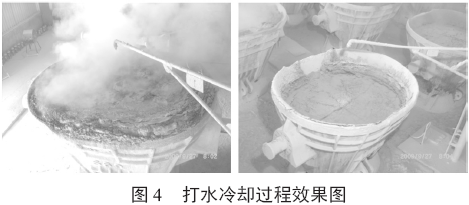

2)自然冷卻是一個必須環(huán)節(jié),渣罐表面溫度在500 ℃以下,再進行打水冷卻,噴灰現(xiàn)象基本消失,見圖4。

3)先自然冷卻再間斷進行打水冷卻。

以下重點對“先自然冷卻再間斷進行打水冷卻工藝”進行說明。

步驟1:先自然冷卻24 h 以上,以測溫槍測得的溫度為根據(jù),測得渣罐表面溫度為300~500 ℃利用0.8~1.2 t/h 的霧化水嘴進行噴霧冷卻。

步驟2:霧化水嘴進行噴霧冷卻,持續(xù)小量打水0.5~1.0 h,以不產(chǎn)生明顯積水為標準。

步驟3:停水靜置,一般停水靜置1 h 左右,主要是使上部噴霧冷卻段進行蒸發(fā),形成下一步的滲水通道,以表面無水汽為標準。

步驟4:進行霧化水嘴噴霧持續(xù)冷卻,打開水嘴開關(guān),進行持續(xù)冷卻,一般冷卻時間為24 h 以上。

步驟5:測定溫度和停水作業(yè),測得渣罐表面溫度為100 ℃以下,水流量總量達到0.5 t 水/t 渣后,即可停水。

2.4 AOD 爐渣(400 系爐前渣為研究對象)的冷卻工藝

1)基本方案的研究。

在300 系爐前渣冷卻工藝的基礎(chǔ)上進行了進一步跟蹤,發(fā)現(xiàn)400 系爐前渣自然冷卻溫降較快,在放置10 小時左右即可,即可進行噴水作業(yè)。

2)理想的冷卻工藝過程。

步驟1:先自然冷卻10 h 以上,以測溫槍測溫,測得渣罐表面溫度為300~500 ℃利用0.8~1.2 t/h 的霧化水嘴進行噴霧冷卻。

步驟2:霧化水嘴進行噴霧冷卻:持續(xù)小量打水0.5~1.0 h,以不產(chǎn)生明顯積水,無明顯噴灰現(xiàn)象發(fā)生為標準。

步驟3:停水靜置,停水靜置1 h 左右,基本同300 系爐前渣標準。

步驟4:進行霧化水嘴噴霧持續(xù)冷卻,打開水嘴開關(guān),進行持續(xù)冷卻,對冷卻后的鋼渣進行觀察判斷,冷卻時間為40 h 以上效果最佳(鋼渣無紅色大塊,基本呈河沙狀)。

步驟5:基本同300 系爐前渣。

2.5 鑄余渣的冷卻工藝研究

鑄余渣的冷卻工藝研究基本同AOD 渣的冷卻工藝,鑄余渣和電爐渣、AOD 渣的區(qū)別是含殘鋼量大,難冷卻,消耗的水量大,打水作業(yè)過程易噴灰,其冷卻工藝基本同AOD 渣。

經(jīng)對兄弟單位的處理工藝調(diào)研發(fā)現(xiàn),因后續(xù)渣鋼的加工難度大,通常鑄余渣的渣罐中提前放置網(wǎng)格狀的隔板,當鑄余渣倒入渣罐后,渣鋼自然備隔斷,打水冷卻后傾翻作業(yè),將自然分隔成塊狀,見圖5。

2.6 鋼渣加硼砂的冷卻工藝研究

對AOD 爐前渣進行了噴吹硼砂的試驗研究,噴吹量為8~10 kg/t 渣,噴吹后粒度明顯改善,見圖6。但由于運行成本高(初步測算,噸鋼費用在10元左右),并且大生產(chǎn)可能會產(chǎn)生污染物。因此不建議推廣使用。

3 不銹鋼渣冷卻工藝實踐與改進

原始的冷卻工藝是渣盤傾翻、打水、堆燜。冷卻效果差、安全隱患多(紅渣遇水發(fā)生爆炸),環(huán)保污染嚴重。

隨著不銹鋼產(chǎn)量、鋼渣量的快速發(fā)展,2000 年以后,推廣應(yīng)用的不銹鋼渣冷卻工藝為帶罐打水冷卻,其安全、環(huán)保效果顯著。經(jīng)過近10 多年的應(yīng)用,冷卻工藝技術(shù)基本能夠滿足大生產(chǎn)需要。因帶罐冷卻工藝投入的渣罐多、冷卻周轉(zhuǎn)場地大,過程中渣罐周轉(zhuǎn)時間長等特點,近幾年在帶罐打水冷卻工藝的基礎(chǔ)上,發(fā)展應(yīng)用為“坑冷打水熱燜”,其工藝技術(shù)是帶罐打水冷卻工藝為基礎(chǔ),將渣罐改為地坑,加蓋打水熱燜。蓋子上安裝打水噴淋裝置,核心技術(shù)仍類似于帶罐打水冷卻,其空冷(由液態(tài)轉(zhuǎn)化為固態(tài))是基礎(chǔ),打水噴淋技術(shù)是核心(水流量的控制、霧化的效果、總水量的控制等)。

4 未來技術(shù)展望

不銹鋼渣的冷卻技術(shù),因成本高、見效慢,又是非主流工藝,其技術(shù)發(fā)展緩慢。目前的前沿技術(shù)是對鋼渣的改性研究(噴硅砂、加硼砂等)。隨著科學(xué)技術(shù)大發(fā)展,鋼渣的自然冷卻工藝技術(shù)必然也會進一步發(fā)展,比如空氣、水、惰性氣體等介質(zhì)的強化冷卻工藝的發(fā)展等。