劉圣乾

(湖南華菱漣源鋼鐵有限公司煉鐵廠, 湖南婁底417009)

摘要:2019年2月份,漣鋼6號高爐出現(xiàn)風(fēng)量萎縮、壓差升高的現(xiàn)象,隨著氣流分布失常,產(chǎn)量逐漸降低,消耗升高,高爐生產(chǎn)不能強化,通過分析爐況失常原因,及采取針對性措施,高爐恢復(fù)正常生產(chǎn)。

關(guān)鍵詞:高爐;結(jié)厚;煤氣分布;失常

漣鋼6 號高爐有效容積2 200 m3,28 個風(fēng)口,于2018 年4 月4 日大修開爐,送風(fēng)面積0.316 7 m3,開爐5 天日產(chǎn)達(dá)5 000 t,開爐后爐況穩(wěn)順,風(fēng)量穩(wěn)定在4 050 m3/min 以上,產(chǎn)量逐步提高,消耗逐漸降低,日產(chǎn)穩(wěn)定在6 000 t 以上,消耗也由開爐初的579 kg/t鐵降到530 kg/t 左右。主要技術(shù)經(jīng)濟(jì)指標(biāo)如下表1。

1 高爐爐況失常經(jīng)過

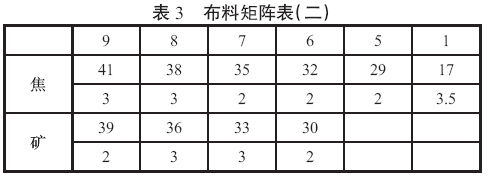

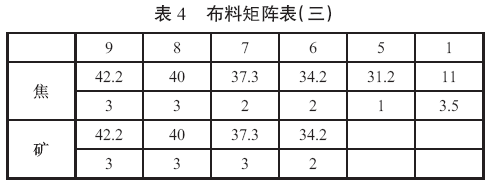

進(jìn)入冬季以后,因天氣轉(zhuǎn)冷,雨季來臨,爐墻冷卻壁水溫差逐漸降低,冷卻壁水溫差一直在3.0 ℃左右,甚至有幾次短期持續(xù)在3.0 ℃以下,因1 月20 號冷卻壁水溫差又下行,且持續(xù)在3.0 ℃以下,平均2.8 ℃,132 回礦石焦炭整體內(nèi)移0.5°,21 號平均水溫差上行達(dá)到3.1 ℃,22 號晚班后期又下行到3.0 ℃以下,79 回再次整體內(nèi)移0.5°,但到23 號的晚班,效果都不大明顯,于是19 回將8 號、9 號角位的1 環(huán)焦炭移到10號角位,矩陣如下表2。

冷卻壁水溫差繼續(xù)下行,由平均的2.8 ℃下行到2.2 ℃。于是在23 號的114回繼續(xù)在10 號角位加1環(huán)焦炭,中班水溫差逐步升高,由2.2 ℃升高到最高3.6 ℃,并一直在3.0 ℃左右波動。此后至2 月27 號,冷卻壁水溫差持續(xù)下行,在2.5 ℃左右波動,再也沒上來,而風(fēng)量只能維持3 950 m3/min,產(chǎn)量5 500 t,燃料比550 kg/t,高爐生產(chǎn)明顯在低水平運行。

2 高爐處理爐況措施

第一個階段從1 月28 號到2 月10 號。這個階段爐況開始有波動,煤氣流分布逐步失常,冷卻壁水溫差持續(xù)走低,爐墻有結(jié)厚征兆。因水溫差繼續(xù)下行,28 號63 回在9 號角位加一環(huán)焦,一直持續(xù)到31號,中間因280 燒結(jié)機檢修,全上落地?zé)Y(jié)礦,壓差高,風(fēng)量萎縮,30 號將1 號角位由20°調(diào)整到17°,31號中心1 號角位加0.5 環(huán),降壓差,且因發(fā)現(xiàn)中心氣流不暢,無力,懷疑礦石滾向中心,于是在5 號角位加2環(huán)焦炭。矩陣變?yōu)橄马摫?。

這段時間水溫差平均在2.6 ℃左右,調(diào)整沒有達(dá)到預(yù)期效果。到2 月3 號再次在9 號角位加一環(huán)焦,希望刷動邊緣渣皮。但到2 月4 號沒看到效果,礦石焦炭整體外移1°,50 批后再內(nèi)移1.5°,希望通過邊緣氣流產(chǎn)生的溫度變化帶動渣皮來回錯動角度持續(xù)到2 月10 號,這段時間高爐爐況轉(zhuǎn)差,壓差升高,風(fēng)量萎縮,高爐指標(biāo)數(shù)據(jù)下降,爐頂紅外線攝像頭顯示,氣流明顯異常,外環(huán)一圈火,中心氣流無力。第二階段從2月10號到2月27號。這個階段已經(jīng)認(rèn)識到高爐中心氣流不暢,爐身上部邊緣煤氣流過分發(fā)展,所以在2月10號焦炭和礦石整體外移2°,9 號角位減2 環(huán)焦,加1 環(huán)礦,12 號礦石焦炭再次外移,抑制邊緣氣流,發(fā)展中心氣流,矩陣調(diào)為下表4。

但因為爐墻有輕微結(jié)厚,爐墻表現(xiàn)為下冷上熱,風(fēng)量開不全,壓差高,中心氣流仍無力。此時操作思想有猶豫,既想處理爐墻,又想打通中心,所以從2月14到15號,每隔40 批料礦石焦炭整體來回內(nèi)外移2°洗渣皮,爐況沒有明顯好轉(zhuǎn),于是15 號組織專題研究,分析爐況認(rèn)為高爐失常主要矛盾在中心氣流不暢,處理中心為主,邊緣結(jié)厚次之。所以此后不再錯動角度,維持如下角度到19 號,中心氣流略有好轉(zhuǎn),但整體爐況未有好轉(zhuǎn),高爐生產(chǎn)不能強化,考慮到調(diào)整矩陣作用不大,于是在19 號休風(fēng)堵兩個風(fēng)口,風(fēng)口面積由0.298 6 m2→0.275 9 m2→0.287 3 m2持續(xù)到27 號。上下部制度結(jié)合處理中心氣流。但因高爐邊緣局部黏結(jié),中心氣流調(diào)整不見起色,爐況未有明顯好轉(zhuǎn)。

第三階段從27 號到28 號,考慮到高爐整個調(diào)整不起明顯作用,且邊緣和中心氣流都有問題,應(yīng)該是問題的根源沒有找到,于是把三月份的計劃檢修提前到2 月份,重點檢查爐頂布料設(shè)備,以及利用檢修停風(fēng)機會處理爐墻渣皮。休風(fēng)料中附加焦按50 t+15 t 的模式,較平時多加20 t,休風(fēng)后檢查爐頂布料溜槽,檢查后發(fā)現(xiàn)溜槽實際角度和設(shè)計角度偏差較大,平均每個角度偏小2.8°,焦炭和礦石布料帶都移向中心,煤氣流分布紊亂,中心不通。而檢修結(jié)束后針對溜槽角度偏小2.8°,調(diào)整矩陣如下表5。

考慮到溜槽角度偏小有一段時間,復(fù)風(fēng)堵5 個風(fēng)口,隨著風(fēng)量加大,再逐漸捅開,在高爐恢復(fù)的前三天,保證實際風(fēng)速260 m/s 以上,打通中心。復(fù)風(fēng)恢復(fù)情況良好,快速達(dá)產(chǎn)達(dá)效,爐內(nèi)煤氣分布趨于正常,這一段時間高爐主要指標(biāo)參數(shù)如下圖1 所示。

3 原因分析

1)溜槽傾動角度平均下溜約2.8°,導(dǎo)致布礦帶重心移向中心,中心煤氣流嚴(yán)重受阻,高爐上部煤氣流分布紊亂,是導(dǎo)致爐況波動的主要原因。

2)在整個冬季,冷卻壁水溫差一直在3.0℃左右,甚至有幾次短期持續(xù)在3.0 ℃以下,爐墻有結(jié)厚征兆,通過不斷調(diào)整矩陣,調(diào)整煤氣流,水溫差基本得到控制,而在調(diào)整過程中,礦石、焦炭整體角度逐步調(diào)小,邊緣氣流逐步得到發(fā)展,一定程度上加劇了中心氣流受抑制。特別是在爐況波動前的調(diào)整過程中,因調(diào)整方向性的錯誤,爐喉煤氣流明顯異常,加劇了后期調(diào)整恢復(fù)的難度。

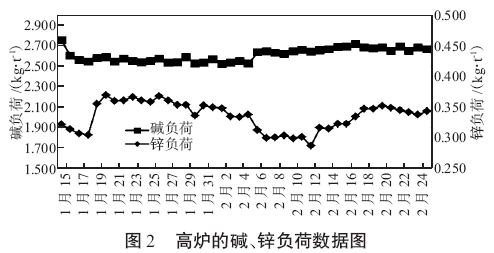

3)中心氣流受阻,爐墻邊緣氣流成了爐內(nèi)煤氣流的主要通道,而高爐的堿、鋅負(fù)荷一直偏高,特別是重金屬鋅在邊緣富集吸附在爐墻,導(dǎo)致爐墻結(jié)厚。下頁圖2 是這段時間高爐的堿、鋅負(fù)荷。鋅負(fù)荷比照行業(yè)標(biāo)準(zhǔn)0.15 kg/t,明顯偏高。

4)因成本控制,煤比也控制過高,整個下半年一直在提煤比,甚至有單日煤比超過170 kg/t,而未完全燃燒的煤粉也是容易沉積黏附在爐墻,加劇爐墻的黏結(jié)。

5)6 號高爐一般要配約1/2~2/3 的外購焦,焦水分波動大,質(zhì)量不穩(wěn)定,特別是熱強度波動大,經(jīng)常在62~70之間波動,也一定程度上影響了爐況的波動。

4 經(jīng)驗教訓(xùn)

此次高爐爐況失常是一起典型的爐頂裝料制度與下部送風(fēng)制度不配備,上部爐身煤氣分布紊亂引起的高爐不能強化事故,而高爐爐況波動的最主要原因就是中心氣流受阻,破壞了高爐順行的前提。總結(jié)如下:

1)在處理爐況的第一個階段,按照以往的操作思維,不斷縮小布料角度和增加邊緣焦炭量,重點發(fā)展邊緣煤氣流處理冷卻壁水溫差持續(xù)偏低問題,而忽視了煤氣流分布異常的征兆,加快了爐況向差的轉(zhuǎn)變,造成解決問題的難度加大。

2)在處理爐況的第二個階段,認(rèn)識到問題主要在中心氣流不暢,但因中心氣流不透與爐墻邊緣局部節(jié)厚相互影響,風(fēng)量難以開全,且中心不透原因一直未找到,甚至堵兩個風(fēng)口,問題也不能解決,高爐不能強化生產(chǎn)。

3)在第三個階段,高爐果斷提前檢修,檢查爐頂布料裝置,同時利用檢修時間長停部分冷卻水的機會,加大休風(fēng)料中焦炭量,復(fù)風(fēng)時一冷一熱,解決爐墻結(jié)厚問題,再通過調(diào)整布料角度,打通中心,高爐迅速恢復(fù)生產(chǎn)。

4)高爐生產(chǎn)除了關(guān)注原燃料質(zhì)量、爐型監(jiān)護(hù),更要關(guān)注設(shè)備的運行狀況,定期檢查、維護(hù),任何一個環(huán)節(jié)都可能導(dǎo)致爐況的波動。