藺學浩,張振申,賀瑞飛,張國君,張雷

(安陽鋼鐵股份有限公司)

摘要:安鋼100 t電弧爐一次煙塵余熱回收系統在運行過程中發生多次除塵灰堵塞的情況。對各個階段的堵塞物取樣進行成分和電鏡分析發現:溫度較高的煙氣進入余熱鍋爐時,CaO、MgO、SiO2、Al2O3和TiO2主要在絕熱煙道內沉積,K、Na、Zn、Pb主要在絕熱煙道至余熱鍋爐2段完成富集;在余熱鍋爐2段和3段內含K、Cl、Zn等元素的物質依附于大顆粒灰塵粘結長大,形成10-20 mm的大顆粒簇狀灰塵,并在換熱器翅片內黏附沉積是余熱鍋爐發生堵塞的主要原因之一。

關鍵詞:電弧爐;除塵灰;余熱鍋爐;堵塞

0 前言

為了推動安鋼節能降耗綠色發展,安鋼100t電弧爐改造后,采用余熱鍋爐系統回收冶煉過程中的煙氣余熱。該余熱鍋爐系統回收高溫煙氣中余熱的效率較高,配合布袋除塵煙氣排放容易達到超低排放的要求,同時解決了電弧爐節能和環保的問題。電弧爐冶煉過程中產生的煙塵的成分、溫度、爐氣量、煙塵含量都在不斷波動變化,且隨電弧爐冶煉周期呈周期性變化,爐氣中的煙塵具有高溫、波動性、周期性、粘結性等特征[1-2]。余熱鍋爐運行過程中, 廢氣的含塵濃度高、溫度高、低熔點物質含量高,使得換熱管受熱面容易粘結積灰[3-4]。安鋼100t電弧爐一次煙塵余熱回收系統在運行過程中,余熱鍋爐的5個段多次出現大量除塵灰沉積堵塞的情況,致使大量煙塵無法從第四孔排除,煙氣中的含塵量超出密閉罩和三次除塵的除塵能力,造成電弧爐廠房冒煙,環保壓力增加。針對安鋼100 t電弧爐的運行特點,對其產生的煙塵特性及造成余熱鍋爐堵塞的原因進行分析。

1 除塵系統組成及流程

安鋼100 t電弧爐除塵系統工藝流程如圖1所示。電弧爐冶煉過程中產生的高溫煙塵經第四孔進入燃燒沉降室,然后經絕熱煙道上升到余熱回收鍋爐的頂端,再經余熱鍋爐降溫后混入二次煙氣(密閉罩和三次除塵收集的煙氣)進入脈沖布袋除塵器,將爐氣中的煙塵含量降到10 mg/m3以下后經排氣筒排出。電弧爐沉降室主要收集吸入的廢鋼雜質、石灰、白云石以及由煙氣形成的大顆粒狀灰塵,促使CO在沉降室中燃燒,煙氣溫度約1 000℃;余熱鍋爐進口的煙氣溫度約700 ~ 900℃,隨著換熱煙氣溫度不斷降低,煙氣中的低熔點氣態物質不斷凝結,經脈沖布袋除塵器被收集在灰倉中。

2 電弧爐煙氣的特征

電弧爐冶煉過程中余熱鍋爐系統的運行方式為:在出鋼、等料、加一批料等階段的煙氣溫度、流量和爐氣中的含塵量均最少,此時增壓風機選用低轉速檔位運行;兌鐵時,吹氧助熔以及熔清后吹氧脫碳階段的煙塵量最多、溫度較高,此時增壓風機選用高轉速檔位運行。根據風機特性曲線,控制工況溫度,使風機達到最佳工作點,保證除塵順行[5]。因此,在電弧爐冶煉過程中根據不同的冶煉階段選用不同的風機運行模式。電弧爐煙塵的成分見表1。

從表1可以看出,沉降室中粗塵的鐵氧化物、SO2、Al2O3、CaO以及MgO的含量明顯高于灰倉細灰,而灰倉細灰中K、Na、Zn、Pb和MnO的含量高于沉降室的粗塵。

3 除塵系統堵灰問題分析

在電弧爐冶煉氧化期,煙塵量較大,堵塞現象尤為明顯。大量煙塵無法從第四孔排出,二次燃燒的火焰和煙塵經電極孔、爐蓋的縫隙和加料口排出,而密閉罩和三次除塵不足以快速處理這部分煙塵,致使廠房內環境惡劣,給環保和生產帶來巨大壓力,額外增加停產檢修時間。對于含塵量較高的煙氣,將風流速控制在10 ~ 12 m/s時煙塵不易在換熱管表面沉積[6],增加增壓風機轉速和風量后,第四孔排風的能力明顯改善,但運行一段時間后電弧爐除塵系統余熱鍋爐段仍發生堵塞現象,分別在沉降室、絕熱煙道、余熱鍋爐的5個段、余熱鍋爐出口和電弧爐除塵口取灰樣進行分析。

3.1除塵系統各個階段除塵灰的宏觀形貌

沉降室中含有少量爐渣和輕薄廢鋼料,灰塵主要由粒度較粗的球狀顆粒、石灰和白云石組成;絕熱煙道中輕的顆粒和片狀結殼灰塵存在;余熱鍋爐1 段中的灰塵顆粒大小不均勻;余熱鍋爐2段發現由大量細灰粘結成10 ~20 mm的球狀顆粒,其重量占比77. 4% ,球狀顆粒的燒結強度較低;余熱鍋爐3段存在少量粒度大于10 mm的球狀顆粒,1 ~10 mm粒度的重量占34. 2% ;4段以后的除塵灰形貌與除塵口的細灰相似,97. 6%以上的灰塵粒度位于0. 3 mm以內。

3.2 除塵系統各階段灰塵成分

在電弧爐除塵系統各階段除塵灰中CaO和 MgO的含量如圖2所示。沉降室中除塵灰CaO和MgO的含量明顯較高,并逐漸降低,余熱鍋爐2段 之后其含量變化不大,但最終除塵口的CaO和MgO 的含量偏高。在電弧爐冶煉加料過程中,粒度較小的石灰和輕燒白云石從爐蓋第四孔被抽入沉降室是造成CaO和MgO含量偏高的主要原因之一,除塵口的含量偏高是由于屋頂罩和精煉煙塵的混入造成的。

除塵灰中SiO2>Al2O3和TiO2的含量如圖3所示。SiO2>Al2O3和TiO2主要在絕熱煙道內沉積,其成分含量遠高于余熱鍋爐之后各階段的量,表明SiO2>Al2O3和TiO2的化合物在絕熱煙道之前的高溫環境下凝聚在大顆粒灰塵上。

除塵灰中MnO和S、P的含量的變化如圖4所示,除塵灰中K、Na、Zn和Pb的含量的變化如圖5所示。

隨著煙氣溫度不斷降低,MnO和S、P在絕熱煙道到余熱鍋爐1段的含量迅速升高,表明MnO、S、P在絕熱煙道到余熱鍋爐1段開始大量沉積,并隨風帶至余熱鍋爐1段,P含量在余熱鍋爐2段達到最大值,之后其含量變化不大。表明MnO和S的化合物主要在絕熱煙道和余熱鍋爐1段內凝聚,而含P的化合物在絕熱煙道和余熱鍋爐2段的溫度范圍內凝聚。

隨煙氣溫度不斷降低,Na、Zn和Pb的化合物從絕熱煙道開始逐漸析出并在余熱鍋爐3段達到最大值,在余熱鍋爐1段和余熱鍋爐2段的凝聚速度最快。含K的化合物從絕熱煙道開始緩慢析出沉積, 在出余熱鍋爐1段到2段之間迅速凝結并達到最大值,余熱鍋爐3段之后含量變化一致。

3.3 除塵灰的形貌特征

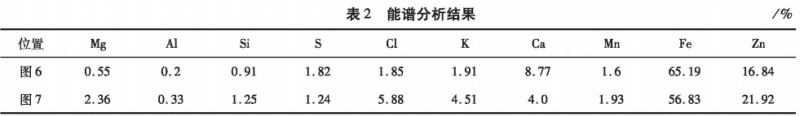

在電鏡下觀察各階段的煙塵形貌并對其進行能譜分析,結果見圖6和表2。1段除塵灰中,K、C1和Zn元素含量較高的顆粒附著在球形氧化物表面,直徑基本小于10 μm;2段除塵灰中,顆粒成簇狀粘結在一起,單個顆粒直徑約在5 ~10 pm。電弧爐原料中K、Na、Zn、Pb、Cl元素的含量不穩定、不可控,含K、Na、Zn、Pb的化合物在余熱鍋爐內凝結并依附于其他顆粒長大,在余熱鍋爐2段和3段粘結成10 ~ 20 mm的大顆粒及簇狀灰塵且粘結在換熱管翅片內是致使余熱鍋爐段除塵灰堵塞的主要原因之一。

對不同階段的煙塵隨機選取視場進行能譜分析,共統計有效數據63組,如圖7所示。

分析發現K、C1和Zn元素含量均在余熱鍋爐3段達到最高,這與定量分析結果的趨勢相對應。對K和C1含量進行分析發現,K和C1元素原子比例為1.1:1,即電弧爐除塵灰中K主要以KC1的形式存在,如圖8所示。

K、Na的熔沸點最低,其次是 Zn、Pb,再依次是 K2O、Na2O、KCl、NaCl、PbO。 在相同溫度下的飽和蒸氣壓依次為:Zn > KC1 > NaCl>PbO > Pb,且飽和蒸氣壓隨著溫度升高而升高。

電爐高溫煙塵中KCl、NaCl、Zn、Pb、PbO存在氣態形式。廢鋼中ZnO在爐氣中與CO發生還原反應,反應式為:

ZnO + CO(g) = Zn(g) +CO2(g)

AG = 178 020 -111.67T

平衡常數隨溫度的升高而降低,平衡常數K越大,在一定條件下,,則ZnO可被CO還原為Zn,Zn主要以單質蒸汽存在,反之Zn以固態ZnO形式存 在。隨著爐氣中CO含量的增加,反應平衡溫度向低溫移動,Zn蒸汽氧化為ZnO的反應在余熱鍋爐內完成,加0粘結依附塵粒長大,最終在余熱鍋爐換熱管的翅片內沉積,造成余熱鍋爐堵塞。

4 結論

(1)余熱鍋爐系統回收電弧爐高溫煙氣余熱過程中,CaO、MgO主要在沉降室內沉積,SiO2,Al2O3和TiO2主要在絕熱煙道內沉積;含Mn、S、P的物質主要在余熱鍋爐1段凝聚,含K、Na、Zn、Pb的低熔點物質主要在余熱鍋爐1段和2段凝聚長大。

(2)含C1、K和Zn的低熔點化合物在余熱鍋爐2段和3段依附于球狀氧化物生長或粘結成簇狀,形成尺寸在10?20 mm的大顆粒灰塵并在換熱器翅片內黏附沉積,是造成余熱鍋爐灰塵堵塞的主要原因之一。

5 參考文獻

[1] 王廣連,馬佐倉,李猛,等.實現電爐煉鋼節能減排和清潔生產的可持續發展[J].中國冶金.2008, 18(7) 45~47.

[2] 唐落謙,蘇榮,陳肯,等.康斯迪電爐煙氣除塵系統的改造[J]•冶金能源,2012, 31(2) 50-54.

[3] 楊文濱,陳志良,孔令斌.電爐煙氣余熱回收技術探討與改造效果分析[J] •冶金能源.2014, (1) 47?48.

[4] 王政偉史萬濤郭莉莉,等.轉底爐煙氣余熱回收系統的設計[J].工業安全與環保.2013, 39(12) 88 -90.

[4] 陶務純,王勝,朱寶晶.電爐除塵兼余熱回收系統的設計與應用[J].中國冶金.2007,17(9) 51-55.

[6] 楊峻,王明軍,張紅.電爐高溫煙氣余熱回收技術[J].煉鋼. 2011, 27(6) : 62-65.