陳 萬 福

(山東鋼鐵集團有限公司 研究院,山東 濟南 250101)

摘要:根據(jù)高爐生產(chǎn)的特點,從上料工序、冶煉工序、渣鐵排放工序入手,查找出影響高爐休慢風(fēng)的原因。通過強化設(shè)備點檢、提高職工操作技能、制定標(biāo)準(zhǔn)等措施,有效降低了高爐的休慢風(fēng)率。

關(guān)鍵詞:休風(fēng);慢風(fēng);高爐

1 前 言

現(xiàn)代高爐生產(chǎn)的特點是生產(chǎn)規(guī)模大,作業(yè)連續(xù)性強,各生產(chǎn)環(huán)節(jié)密切聯(lián)系,高度自動化,任何一個環(huán)節(jié)發(fā)生問題都會牽一發(fā)而動全身,影響整個生產(chǎn)系統(tǒng)的正常進行,造成故障情況下的無計劃休風(fēng)、慢風(fēng),不但影響生產(chǎn)的順利進行,同時對上下工藝流程,如燒結(jié)、焦化、球團和煉鋼造成不良影響。因此,如何降低高爐非計劃休、慢風(fēng)率,成為煉鐵工作者關(guān)注的熱點。

2 現(xiàn)狀分析

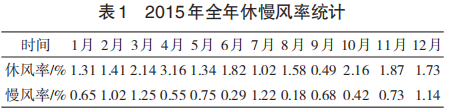

2015年,濟鋼1 750 m3 高爐的休慢風(fēng)率一直處于 高 位 ,全 年 休 風(fēng) 率 平 均 為 1.67%;慢風(fēng)率為0.74%,4 月份休風(fēng)率最高達到了 3.16%(主要是上料皮帶撕裂,導(dǎo)致無法供料),嚴(yán)重制約高爐的穩(wěn)定順行,導(dǎo)致消耗偏高。2015年全年休慢風(fēng)率情況如表1所示。

針對休慢風(fēng)率高的原因進行了細致的分析討論研究,主要從高爐生產(chǎn)的 3 大工序系統(tǒng)上料系統(tǒng)、高爐冶煉系統(tǒng)和渣鐵排放系統(tǒng)進行分析,找出51項影響因素(見表2),并根據(jù)對休慢風(fēng)影響的權(quán)重,確定關(guān)鍵因素,制定相應(yīng)的措施。

3 實施對策

3.1 強化點檢,降低高爐慢風(fēng)率、休風(fēng)率

各崗位的運行班長為本崗位所轄區(qū)域設(shè)備的包機、點檢人,對各設(shè)備的運行、潤滑、衛(wèi)生負(fù)責(zé)。包機、點檢人要熟練掌握、遵守設(shè)備點檢維護規(guī)程和常用工藝要求,做好“操修合一”工作;設(shè)立專用記錄本,詳細記錄本班設(shè)備運行情況、故障現(xiàn)象、處理結(jié)果,交接班時對口交接;有責(zé)任向?qū)B汓c檢員、技師、設(shè)備主任及時反映設(shè)備運行情況;對設(shè)備的技術(shù)改造、現(xiàn)場管理等提出建議。

各崗位助理技師為本崗位的專職點檢員,對設(shè)備的運行、潤滑、衛(wèi)生負(fù)有全責(zé),有責(zé)任協(xié)助、監(jiān)督各班組的設(shè)備包機點檢工作,針對本區(qū)域設(shè)備的薄弱環(huán)節(jié)進行整改,及時向技師、設(shè)備主任反映設(shè)備運行情況,每月 15 日前與技師向車間提出上月的設(shè)備考核建議。

為激勵職工做好設(shè)備工作,在圓滿完成當(dāng)月設(shè)備包機點檢工作的基礎(chǔ)上,車間每月進行獎勵考核。

3.2 提高職工的操作技能

針對崗位職工,進行了設(shè)備知識培訓(xùn),并進行了嚴(yán)格的閉卷考試,通過培訓(xùn)考試的方式,各崗位職工的操作技能水平得到大幅度的提高。另外還多次征集操作規(guī)程等 3 大規(guī)程中與現(xiàn)階段高爐不匹配的地方,并對規(guī)程做了多處修改。規(guī)定各崗位定期召開專業(yè)會,接班前要舉行班前會,統(tǒng)一各班操作思路,規(guī)范化操作。例如值班室人員2周1次專業(yè)會,水煤、上料、爐前崗位1月1次,統(tǒng)一各班的操作思路,避免爐況的大起大落。

3.3 液壓管道消缺

針對開口機手動加油不穩(wěn)定導(dǎo)致故障多的情況,增加了開口機自動加油裝置,延長了開口機振打的使用壽命。對液壓管道進行改造,減少漏油點,增強設(shè)備穩(wěn)定性。開口機自動加油裝置給設(shè)備及時的潤滑,開口機振打由原來的每周更換1次延長至每月更換1次。改進前液壓管道漏油點較多,以前平均每月要加5桶油,造成了很大的設(shè)備隱患。改造后平均每月不到3桶油,設(shè)備穩(wěn)定性提高。

3.4 嚴(yán)格按照標(biāo)準(zhǔn)卡規(guī)范化作業(yè)

針對高爐關(guān)鍵設(shè)備,檢修車間制定了詳細的標(biāo)準(zhǔn),更換液壓炮刮泥環(huán)4.5 h;更換打泥機構(gòu)6 h;更換轉(zhuǎn)炮油缸8 h;更換開口機油缸2.5 h;更換鑿巖機1.5 h等。如在規(guī)定時間未處理好,高爐當(dāng)班工長可提出考核要求,機動科每月兌現(xiàn)考核。標(biāo)準(zhǔn)卡的制定解決了拖延問題,提高了處理設(shè)備故障的效率。

4 實施效果

通過以上措施的實施,在設(shè)備包機、點檢方面做到了“操修合一”。同時也使得 2016 年 1 750 m3高爐的年平均慢風(fēng)率比 2015 年下降了將近 50%;年平均休風(fēng)率降低65%。2016年休慢風(fēng)率的統(tǒng)計見表3。

為了總結(jié)經(jīng)驗、鞏固成果,將采取的有效措施和考核管理辦法形成了新的文件以及在原文件的基礎(chǔ)上進行了修改:新生成了《1 750 m3 高爐設(shè)備包機管理辦法》,修改了《1 750 m3 設(shè)備點檢考核辦法》等。

5 結(jié) 論

5.1 每次休風(fēng)前后,高爐都要附加大量的焦炭,提高爐溫水平,為復(fù)風(fēng)后盡快恢復(fù)爐況作保證,降低休風(fēng)率可以節(jié)省大量的焦炭消耗。

5.2 休慢風(fēng)會對相關(guān)單位造成相當(dāng)大的影響,特別是無計劃休風(fēng),關(guān)系到整個系統(tǒng)的平衡,可謂牽一發(fā)而動全身,高爐降低休慢風(fēng)率就可以減輕對這些單位造成的影響。

5.3 完善了高爐操作標(biāo)準(zhǔn)化,以精心、精確、精準(zhǔn)、精細為核心,在上料、水煤、爐前、值班室各崗位建立形成了自查表、操作制度、應(yīng)對預(yù)案、操作指導(dǎo),不斷完善高爐生產(chǎn)的最佳操作制度,實現(xiàn)操作準(zhǔn)確,確保高爐設(shè)備運行正常。

5.4 休慢風(fēng)率降低后,高爐的成本明顯降低,爐況順行指數(shù)提高了,提升了高爐壽命。