朱 明 琦

(山東鋼鐵萊蕪分公司 型鋼煉鐵廠,山東 萊蕪 271104)

摘要:針對萊鋼型鋼煉鐵廠1#1 880 m3 高爐大面積停電造成的灌渣事故,描述了停電后的應急操作及休風過程,以及休風后的鐵水保溫措施、復風準備工作、停電前的爐況及其爐況恢復過程,對爐況恢復經驗進行了總結。

關鍵詞:高爐;灌渣;休風;復風;爐況

2018 年 4 月 18 日 19:30 因電纜故障造成萊鋼1#1 880 m3 高爐大面積停電,導致高爐28個風口全部灌渣,無計劃休風長達近23 h。主要介紹停電前的爐況狀態、煤氣的處理、渣系統及水系統這些關鍵性的處理措施,和復風后爐況的恢復經過,并采取了一些相應的對策,高爐實現快速恢復爐況。

1 休風前的爐況

爐況穩定順行,18日夜班渣鐵充足;白班、中班渣鐵溫度欠充足。爐況參數如下:風量4 130 m3 /min,壓差168 kPa左右,透氣性指數24.5左右,探尺無崩料、滑尺現象,入爐焦比 343 kg/t。18 日 2:00 配加50%的水熄焦+50%的外購焦,焦比由343 kg/t調至355 kg / t。18 日夜班實際生鐵含硅量在 0.34%~ 0.43%,夜班下渣時鐵水溫度1 497 ℃,堵口溫度1 507℃。白班、中班生鐵含硅量在0.34%~0.42%,但是鐵水溫度不如夜班高,見渣時平均溫度為1 489 ℃,堵口時平均鐵水溫度1 500 ℃,休風爐次堵口鐵水溫度1 498 ℃,鐵水溫度欠充足。煤氣利用率47%~49%。休風前爐體水溫差2~3 ℃,冷卻壁溫度7段以上穩定,6段有波動。17日全天產量為5 390 t。

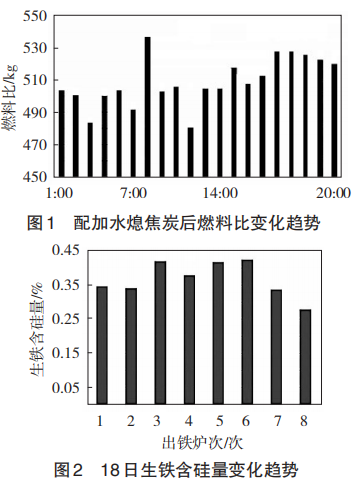

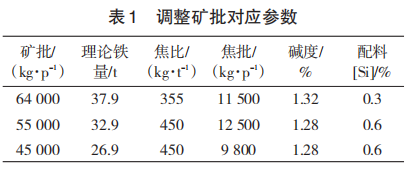

配加50%的水熄焦炭作用燃料比由夜班503 kg/t逐漸上升到520~525 kg/t,燃料比上升較多。中班生鐵含硅量波動偏大,不如夜班穩定,夜班0:00~8:00燃料比如圖1所示,生鐵含硅量見圖2。

2 停電后的應急操作及休風過程

18 日中班 19:25,風量為 4 130 m3 /min,風壓362 kPa,頂壓 197 kPa,各種參數運行正常。19:30 主皮帶停機報警,19:37高爐系統全部停電。

2.1 煤氣系統處理

迅速減風至1 500 m3 /min,開調壓閥組不動作,減風同時聯系TRT(高爐煤氣余壓透平發電裝置)打手動,TRT回復未停電正常調頂壓。19:31TRT靜葉關閉,旁通打開,頂壓下降至正常。19:34旁通關閉,頂壓迅速上升到283 kPa,再次聯系TRT,TRT系統已停電,迅速將爐頂放散閥打開,保證煤氣出路。19:55發現爐頂噪音較大,頂壓與風量不匹配,減至700 m3 /min,爐頂壓力從 15 kPa 上升至 63 kPa。判斷爐頂大放散逐漸自行關閉,導致定壓上升。立即啟動EPS電源開啟液壓泵,再次打開放散閥,鎖住爐頂球閥,最終保證了煤氣通路。熱風爐系統停電后,煤氣系統各閥門利用蓄能器停燒爐,關閉混風大閘。噴煤系統高爐則及時關閉噴煤槍開放散閥。

2.2 渣系統處理

爐前首先通過應急渣溝改火渣,由于長期不用,沒有維護到位,造成人工無法及時改火渣至干渣場,渣處理系統停電后迅速通知爐前緊急堵口。避免火渣灌滿圖拉法脫水器和燒壞渣系統皮帶,防止出現堵塞回水槽等重大設備事故,影響水渣系統粒化;撇渣器做好保溫措施。

2.3 休風控制

停電后最低風量減至268 m3 /min,風壓13 kPa,風口焦炭全部堆好。由于放風閥手動搖不動,無法進一步降低風壓,啟動熱風爐EPS電源,現場通過電磁閥操作煙道閥放風,風壓下降 10 kPa,繼續打開電磁閥操作廢氣閥,由于很難控制開度,風壓瞬間為零,此時發現風口全部灌渣,東鐵口上方 5 個吹管后端灌滿渣鐵,前端灌了大約2/3渣鐵,其余吹管灌了1/3渣鐵,吹管里面有焦炭。

2.4 水系統處理

停電后通過柴油機泵供本體和熱風爐軟水,當時軟水壓力 0.6 MPa,同時不斷向回水管道里補充新水,高壓水和濁水投用保安水。夜班4:00發現小套回水逐漸斷流,將1#~7# 風口改用軟水,甩開出水頭,保證不斷流、不噴氣為準。同時將14~16段冷卻壁改用軟水冷卻,控制閥門以出水管不斷流為準。7:30發現14~16段冷卻壁出水管斷流,及時查找原因,發現更換閥門未及時與高爐溝通,導致軟水回水管道無法補充水。及時聯系能源動力盡快恢復補充水,于9:40軟水恢復壓力0.6 MPa,水系統正常。

2.5 保溫及復風準備

由于停電,導致風口平臺能見度較低。前期采用焦爐煤氣火照明,休風后從吹管后端堵風口,在更換過程中做好密封工作,減少風口進風,保證爐缸溫度。并對全部風口小套打壓,風口全部正常。復風前對所有吹管再次試漏,以免復風后發現風口損壞,造成二次休風。在試漏過程中發現6# 吹管不嚴,重新更換調整吹管至正常。并對主溝內渣殼進行清理,保證復風首爐出鐵主溝內暢通。吊開渣溝蓋板,渣溝備足河沙,以防首爐渣子過黏淤滿渣溝,為出鐵前做好出鐵準備工作。由于無計劃休風時間長,確定堵風口復風,堵風口時,用專用泥確保不捅不開。休風期間對東西場撇渣器進行置換,保證撇渣器暢通。東場出鐵30 t,渣流干渣溝,西場鐵流小,僅僅流到擺嘴,因鐵流速過小高爐堵上鐵口。出鐵前破碎錘到現場協助爐前,從而保證首次鐵水順利通過撇渣器。

2.6 爐況的恢復

本次無計劃休風時間較長,長達近 23 h,按照爐涼處理。指導思想是安全穩妥,不出現反復,一次恢復成功。

2.6.1 送風制度

19日中班18:36復風,由于無計劃休風時間偏長,復風時堵上 4#、11#、18#、25# 風口,風口面積為0.283 m2。

2.6.2 風量恢復及負荷調整

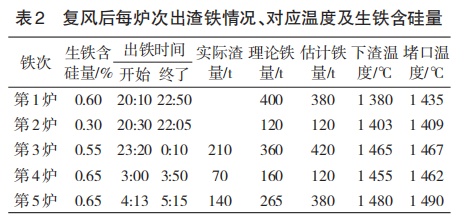

18:36 復風,復風后由于配加水熄焦加上管道溫度較低,頂溫 53~55 ℃,上升較慢。19:30 風量為1 210 m3 /min時,4個頂溫其中東南超過100 ℃,開始引煤氣,從復風到引煤氣長達54 min。引煤氣后風量根據風口進風面積加至 3 050 m3 /min,風壓267 kPa,頂壓 143 kPa,復風后透氣性指數在 24 左右。20:10分打開鐵口,鐵口噴濺出鐵慢,風壓緩慢上升,20:47風壓上升至285 kPa,透氣性指數22.5,減風控制,風量減至 2 600 m3 /min,風壓平穩,組織東場重疊出鐵,于21:40分東場打開鐵口重疊出鐵。礦批由 55 t 縮至 45 t。復風時雷達探尺 5.30 m,復風后附加3罐凈焦,5批正常料又附加1罐凈焦,每 批凈焦為12.50 t,凈焦共計50 t,補充熱損耗。休風前焦比由355 kg/t調整為450 kg/t,主要是考慮無計劃休風時間較長,為了補充爐缸熱量損失,又要考慮煤氣利用率下降因素的影響,比正常應增加燃料比40~60 kg/t,由于恢復爐況氧量比正常低,煤比應比正常降低30 kg/t,才能保證火焰溫度適宜,因此把焦比調整450 kg/t較為適宜,調整焦比后對應的參數如表1所示。

20日附加焦逐漸下達,壓量關系緩和,渣鐵熱量上行,緩慢加風,3:30 風量加至 3 400 m3 /min,風壓296 kPa,透氣性指數25.1,堵風口狀態下基本達到全風,焦比由450 kg/t降至420 kg/t。3:20凈焦下達后開風口加風,6:40 風口全開,加風量至 4 050m3 /min,此時風壓 350 kPa,頂壓 194 kPa,透氣性指數26,期間焦比逐步降至400 kg/t。

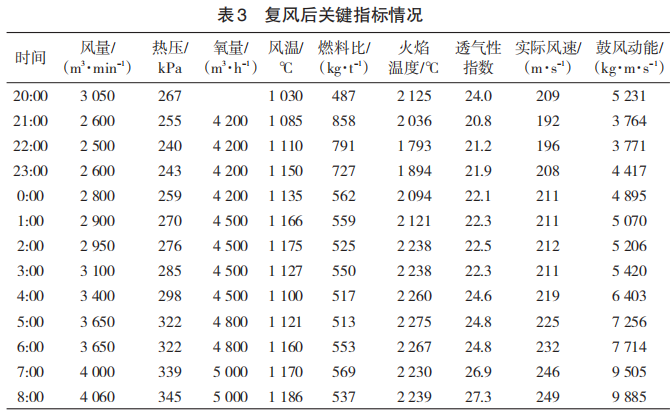

2.6.3 生鐵含硅量水平及出鐵組織

首次鐵鐵水含硅基本在 0.6% 左右,鐵水溫度最高至1 435 ℃。第2爐鐵生鐵含硅量0.3%左右,渣鐵熱量1 409 ℃。第3爐鐵生鐵含硅量至0.60%,渣鐵熱量上至1 467 ℃。渣鐵流動性轉好,渣鐵排放改善,出完鐵后壓量關系緩和,前 5 爐出渣鐵情況的一些關鍵參數如表2所示。

隨附加焦下達,十字測溫中心整體較集中,邊緣溫度穩定,氣流分布合理,壓量關系適宜,透氣性指數基本在26左右。

2.6.4 補煤操作及負荷調整

風量 1 200 m3 /min 以后噴煤 20 t,20:10 風量加至 3 000 m3 /min,前期按照煤比不大于 220 kg/t 補煤,噴煤至44 t/h,氧量加至4 200 m3 /h,后根據料速逐漸調整煤量。首次鐵生鐵含硅量 0.6%,根據生鐵含硅量情況,調整渣鐵溫度是否充足及料速的快慢。23:00 把煤量減至 22 t/h,前 8 h 實際燃料比平均為598 kg/t。復風后10 h(第5爐鐵)鐵水溫度1 498 ℃,燃料比按照540 kg/t平衡,輕負荷料作用后壓量關系緩和,焦比調整為 400 kg/t,風量加至4 100 m3 /min。

2.6.5 復風后關鍵指標

高爐恢復過程基本參數如表3所示。

3 操作總結

3.1 停電狀態下應急操作

1)風機未停電時,高爐系統全部停電,在 TRT系統關閉的情況下,應迅速打開爐頂放散確保煤氣通路及煤氣系統安全運行。2)第一時間爐前緊急堵口,避免渣處理脫水器和回水槽灌滿火渣、渣皮帶燒損等事故擴大。3)高爐及時切斷煤氣,熱風爐迅速停燒爐,高爐安全休風。4)密切關注水系統的變化,保證冷卻設備在應急狀態下安全運行。5)編制簡潔、適用、易于操作的應急預案,車間開展應急演練,提升崗位應急操作技能。6)改造應急渣溝,確保在應急狀態下可以出鐵。

3.2 全部配加水熄焦炭注意事項

1)在配加水焦前焦比上調至少15 kg/t,焦炭水分調整為10%。2)操作燃料比上升20~25 kg/t,同樣的含硅量鐵水溫度下降5~10 ℃,生鐵含硅量做上限,保證鐵水溫度在1 505~1 510 ℃。

3.3 無計劃長期休風后操作調整

1)需要堵風口恢復,風口面積比正常需要縮小7%~14%,根據爐況基礎取上下限。2)附加焦炭按照2~2.5 t/h,依據爐況基礎取上下限。3)焦比根據爐況基礎按照400~450 kg/t調整。4)配料生鐵含硅量按照0.5%調整,配料堿度1.28,礦批根據風量在45~55 t較為適宜。

4 結 語

此次由于大面積停電導致很多重要閥門失效,不能正常休風造成 28 個風口全部灌渣的重大事故,無計劃休風時間長達近23 h,但由于處理得當,事故沒有擴大。通過對事故前爐況的綜合分析,休風后的爐體保溫,復風后正確的應對,特別是風量的恢復與負荷的調整到位,才使爐況得到快速恢復。