朱薛輝1 石胡2 潘建2 朱德慶2 陽習端1 鄧聯玉1

(1.湖南華菱漣源鋼鐵有限公司;2.中南大學資源加工與生物工程學院)

摘要:在燒結生產中,優化圓筒混合機工藝參數、強化混合料制粒效果是改善料層透氣性、提高燒結礦產量和質量的重要措施。針對漣鋼四燒混合料制粒效果較差的問題,基于圓筒混合機制粒性能影響因素的優化研究,以實驗室研究所得的最佳制粒工藝條件為基礎,調整現場圓筒混合機轉速、傾角等工藝參數和配料結構。結果表明,優化后在現場水分控制不低于6.5%時,制粒混合料+ 3 mm粒級含量超過75%。

關鍵詞:圓筒混合機;制粒;工藝參數;優化

0 前言

燒結礦作為高爐煉鐵的基本原料之一,其產量和質量直接關系到高爐的產量及能耗[1]。要達到改善燒結礦質量和節能降耗的目的,厚料層燒結是一項行之有效的技術措施,但是如果盲目增加燒結料層厚度,會導致料層氣流阻力增加、燒結機漏風加重、風機負壓過高、料面有效風量不足和生產率降低等問題,因此提高燒結混合料的料層透氣性是目前厚料層燒結技術所面臨的重要問題[2-4]。混合料制粒性能的優劣將直接影響料層透氣性[5],圓筒混合機由于其結構簡單、生產能力大、操作維護方便,設備作業率高等優點,被各大鋼鐵企業廣泛用于混合料的混勻制粒[6]。

為改善燒結混合料的制粒效果,國內外學者從原料制粒特性和圓筒混合機工藝操作參數等方面進行了深入研究,發現制粒效果與原料的化學成分、粒度組成、潤濕性、成球性和比表面積等物化特性有關,同時也受混合機的轉速、填充率和傾角等因素影響。此外,部分學者通過對制粒特性的基礎研究,還提出了預測制粒效果的數學模型,對制粒性能的優化也起到了一定指導作用。因此,在實際生產中,要達到優化制粒效果的目的,需要同時考慮到原料制粒特性和設備工藝操作參數兩方面原因[7-9]。

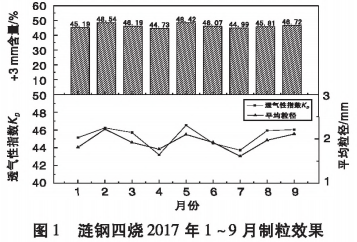

目前,漣鋼四燒360燒結線料層厚度900 mm,所用混勻制粒設備為圓筒混合機,其2017年1 ~9月制粒效果如圖1所示。二次圓筒混合機制粒后出口處+ 3 mm粒級的物料含量不足50%,混合料制粒效果差,料層透氣性已經成為制約燒結生產的主要問題,圓筒混合機制粒性能亟待優化。基于中南大學實驗室條件下對燒結混勻制粒工序各種影響因素的研究結果,對漣鋼四燒現場二次圓筒混合機工藝參數和配料結構提供優化改造建議,以期解決圓筒混合機制粒性能差的問題,為提高燒結礦產質量提供保障。

1 實驗室研究和現場工藝參數優化

中南大學以漣鋼四燒原料為基礎,在實驗室條件下對制粒效果的影響因素進行了一系列研究,試驗結果如圖2所不。

從圖2可以看出,實驗室條件下最優混合料制粒水分宜控制在7.5% -7.8%之間;延長制粒時間有利于燒結混合料混勻制粒過程,適宜的混合料制粒時間為5 min;實驗室條件下推薦適宜的圓筒轉速為18 r/min,即弗勞德準數5. 23 × 10-3左右;填充率的選擇不能低于10%。此外,較高的生石灰配比對燒結混合料制粒效果有顯著的促進作用;在保證燒結生產要求的前提下,盡可能以成球性好的精礦替代成球性差的精礦或粉礦也可以改善燒結混合料的制粒性能。以此為依據,對比漣鋼四燒現場二次圓筒混合機實際運行工藝參數和實驗室研究結果,進行現場制粒優化改造。

燒結混合料在圓筒混合機內的混合時間計算公式問為:

式中:t一混合時間,min;

L—圓筒混合機有效長度,m;

υ—料流速度,m/s。

其中,料流速度計算公式為:

式中:R—圓筒混合機有效半徑,m;

n—圓筒混合機轉速,r/min ;

ɑ—圓筒混合機傾角。

將式(2)帶入式 (1)可得:

圓筒混合機填充率的計算公式如下:

式中:Q—混合機處理量,t/h;

t—混合時間,min;

ρ—混合料堆積密度,t/m3;

L一圓筒混合機有效長度,m;

R—圓筒混合機有效半徑,m。

將漣鋼四燒二次圓筒混合機工藝參數帶入式(3)和式(4),可得現場實際混合時間及填充率,具體結果見表1。

2 效果分析

根據實驗室優化研究調整混合機工藝參數后, 將成球性較差的進口加工富粉和進口氧化鐵皮調整為成球性良好的高硅精粉,于2017年12月26至29日對優化后的制粒混合料進行現場取樣分析,取樣階段的配礦方案見表2。采用實驗室標準方法測定燒結混合料的粒度組成、透氣性和抗機械沖擊強度等特性,試驗數據見表3。

由表3可知,當現場混合料水分在6. 33% ~6.88%之間時,平均粒徑均在3 mm以上,最大達到3.67 mm, +3 mm粒級含量大于76% ,透氣性指數KD在55 J. P. U到58 J. P. U.之間,但其中12 - 26 - 1J2 - 28 - 1 和 12 - 29 - 1 三次取樣因水分控制較低,制粒效果明顯惡化。因此,優化后的制粒工藝條件在水分控制不低于6. 5%時,制粒后混合料+ 3 mm粒級含量超過75%。

3 結論

(1) 根據實驗室優化研究對漣鋼四燒現場二次圓筒混合機工藝參數進行優化改造:轉速提高至6.4 r/min,圓筒傾角減小至1. 6。左右,在處理量600 t/h時填充率為11.650%,并將成球性較差的進口加工富粉和進口氧化鐵皮調整為成球性良好的高硅精粉。

(2) 使用優化后的原料結構和圓筒混合機工藝參數,在現場混合料水分控制不低于6. 5%時,制粒后物料+ 3 mm粒級含量超過75%,料層透氣性明顯得到改善,保障了燒結礦的產質量,最終達到了穩定漣鋼四燒燒結生產以及7#高爐生產的目的。

4 參考文獻

[1] 冶飛.改善八鋼燒結混合料制粒效果的實踐[J].燒結球團,2010, 35(5): 44-46.

[2] 王兆才,周志安,何國強,等.基于返礦分流的燒結強化制粒技術研究[J].燒結球團,2018,43(4) 12-1&

[3] 張波.改善900 mm厚料層燒結透氣性的措施[J].燒結球團,2014, 39(1) 15-20.

[4] 魏剛.70 m2鋸礦燒結工藝的設計[J].中國冶金,2016, 26 (11) : 44 - 46.

[5] 陳鵬•燒結混合制粒工藝的比較[J].中國設備工程 2017(8) 75 -76.

[6] 郝云龍.新型銷齒傳動圓筒混合機工藝參數與支撐結構研究 [D].燕山大學,2016.

[7] 熊林 燒結混合料制粒過程研究[N].世界金屬導報,2016- 6-7(B02).

[8] 劉東輝,張建良,劉征建,等.工藝參數對低鈦型銳鈦磁鐵精粉燒結制粒的影響[J]. 燒結球團,2018, 43(3) 6- 12.

[9]周密,楊松陶,姜濤,等.強化制粒對含珞型銳鈦混合料燒結的影響[J].鋼鐵 2015,50(3):39 -43.

[10] 姜濤.鐵礦粉造塊學[M].長沙:中南大學出版社,2015167 -168.

[11] 高為民,王樹同,周取定.改善燒結圓筒混合機制粒工藝參 數的研究[J].鋼鐵 1995(4) 1-5.