王志春, 何寶全, 王建鵬

(陜西鋼鐵集團漢中鋼鐵有限責任公司, 陜西 勉縣 724200)

摘 要:為降低燒結礦成本,漢鋼在 2×265 m2 燒結機上使用無煙煤代替部分焦末作為燒結固體燃料,降低了燒結固體燃料成本,同時通過采取適宜的工藝控制措施,燒結礦產量及質量未受到影響。

關鍵詞:無煙煤;固體燃料;質量;成本

燒結固體燃料成本在燒結礦加工成本中占比約30%~40%,降低燒結固體燃料成本是燒結降低加工成本的有效途徑。傳統的燒結固體燃料為焦末,為降低燒結固體燃料成本或資源受限,各鋼企均嘗試使用無煙煤代替部分焦末,無煙煤與焦末燒結性能存在差異,需采取適宜的措施來確保無煙煤在燒結的正常使用。

1 燒結配加無煙煤方案

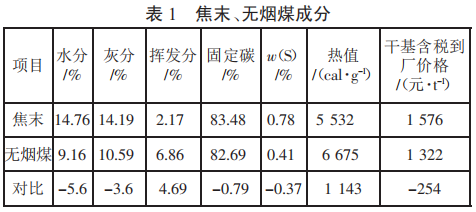

1.1 焦末與無煙煤性能對比分析(見表 1)

從表1可以看出:無煙煤灰分、硫分、固定碳較焦末低,揮發分、熱值較焦末高,無煙煤干基含稅價格較焦末低254 元/t。

通過對無煙煤成分及其性能分析:

1)無煙煤揮發分焦炭、煤類物質的燃燒速度,孔隙率及揮發分越高,燃燒速度越快,理論上無煙煤在燒結料層中燃燒速度要高于焦末,同時無煙煤揮發分高,揮發分在揮發氣化的過程中會形成氮氧化物,配加無煙煤勢必會導致燒結煙氣中NOx 的升高。

2)無煙煤熱值 6 675 cal/g,較焦末 5 532 cal/g 高 1 143 cal/g,但無煙煤燃燒速度高于焦末,燃燒產生熱量不能被燒結料層充分吸收,配加無煙煤后根據燒結過程情況調整燒結燃料配比。

3)焦炭/焦末為煤在焦爐內在高溫條件下經干餾而獲得產品,其質硬而多孔,無煙煤與其相比強度相對較差,無煙煤在燒結破碎中容易破碎。

4)無煙煤硫含量 0.41%,較焦末低 0.37%,使用焦末有利于降低燒結煙氣的 SO2 含量,灰分較焦末低有利于提升燒結礦品位、降低容易消耗。

1.2 無煙煤配比方案

為降低燒結固體燃料成本,同時系統考慮燒結過程垂直燃燒速度的控制,燒結煙氣 NOx 的排放,燒結按固體燃料結構執行 70%焦末+30%無煙煤。

1.3 配料結構

配料結構保證穩定,配礦結構:45%巴西礦+55%澳礦,熔劑結構:65%熟料+35%生料。 2 燒結機過程參數

2.1 原燃料結構

2.1.1 混勻礦配比

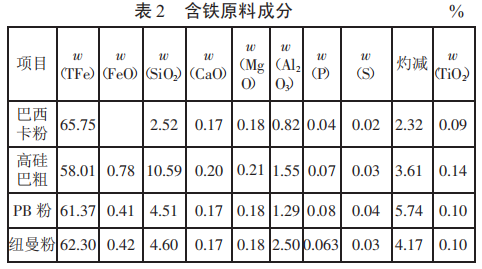

配加 100%焦末和配加 70%焦末+30%無煙煤期間,混勻礦配比均執行:巴西卡粉 25%+高硅巴粗20%+PB 粉 40%+紐曼粉 15%,見表 2。

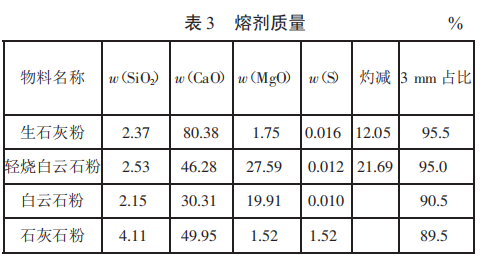

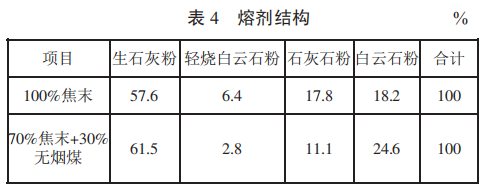

2.1.2 熔劑結構(見下頁表 3,表 4)

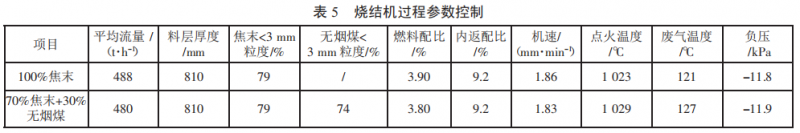

從表 3,表 4 可以看出:配加 100%焦末期間,熔劑熟料比例 64%,配加 70%焦末+30%無煙煤期間,熔劑熟料比例 64.3%,熔劑結構一致。 2.2 過程參數控制(見表 5)

1)因無煙煤水分較焦末低,同時其熱值較較高1 143 cal/g,配加 30%無煙煤后,根據燒結機尾斷面、燒結礦質量情況,配料室燃料配比降低 0.1%。

2)配加 30%無煙煤后燒結過程控制參數無明顯變化,燒結機廢氣溫度略有升高,主要原因為無煙煤燃燒速度高于焦末,產生熱量料層來不及吸收。

3)破碎工藝控制。針對無煙煤燃燒速度較焦末快、強度較焦末低的特性,燃料破碎采用先破后混的工藝,即將焦末、無煙煤單獨破碎,破碎后的焦末及無煙煤在二次配料室兩個倉里單獨儲存、配加。無煙煤強度低,破碎無煙煤的效率是破碎焦末的 1.5 倍;在燃料破碎上,通過調整對輥、四輥間隙,適當將無煙煤粒度控制較焦末粗,降低其燃燒速度[1],提升料層熱利用率。無煙煤親水性差,雖檢化驗水分較焦末低,但在上料篩分過程中使用篩板篩孔為 15 mm,篩板堵塞頻繁,崗位工清理勞動強度增加。

3 燒結機指標

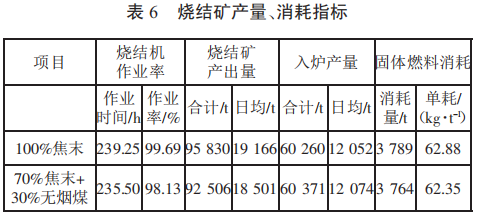

3.1 產量、消耗指標(見表 6)

從表 6 可以看出:

1)在生產較為穩定的情況下,配加 30%無煙煤期間,燒結礦日均產量 12 074 t,較配加 100%焦末12 052 t 增加 22 t。

2)因燒結礦返礦率的降低,配加 30%無煙煤期間燒結固體燃料消耗降低 0.53 kg/t。

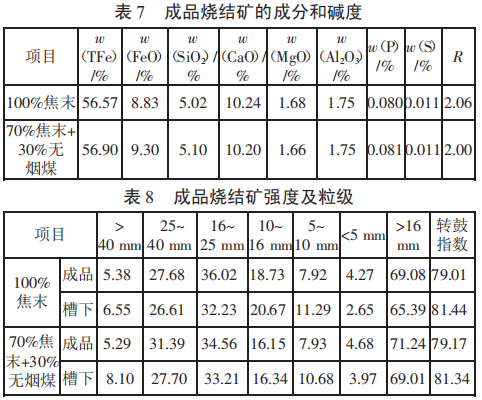

3.2 燒結礦質量(見表 7,表 8)

從表 7,表 8 可以看出:燒結配加 70%焦末+30%無煙煤期間,燒結礦 FeO 控制相對較高,達到 9.3%,較使用 100%焦末期間 8.83%高 0.47%;燒結礦強度無明顯變化:成品燒結礦強度從 79.01%提升至79.17%,成品燒結礦強度由 81.44%降低至 81.34%;燒結礦>16 mm 粒級有所提升,成品燒結礦>16 mm粒級從 69.08%提升至 71.24%,槽下燒結礦>16 mm粒級從 65.39%提升至 69.01%。

3.3 燃料成本變化

2017 年 12 月份,焦末干基含稅到廠價格1 576 元/t,無煙煤價格 1 322 元/t,差價 254 元/t,按此價格核算成本,配加 100%焦末期間,燒結固體燃料成本為:1 576/1.17×62.88/1 000=84.70 元/t。配加30%無煙煤期間,燒結固體燃料成本為:1 576/1.17×39.42/1 000+(1 322/1.17×22.93/1 000)=79.01 元/t。

配加 30%無煙煤后,燒結固體燃料成本降低84.70-79.01=5.69 元/t。

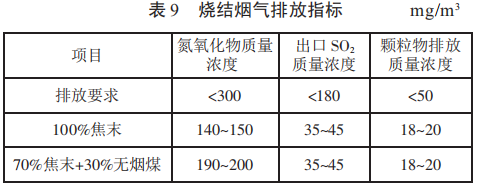

3.4 環保指標(見表 9)

從表 9 可以看出:配加 30%無煙煤后,燒結氮氧化物質量濃度從 140~150 mg/m3 升高至 190~200 mg/m3,升高約 50 mg/m3,在要求的 300 mg/m3 范圍內;SO2及顆粒物濃度無明顯變化,范圍內。

4 結論

1)漢鋼燒結配加 30%無煙煤后,燒結礦產、質量無明顯變化,配加期間燒結固體燃料成本降低了5.69 元/t。

2)配加 30%無煙煤后,燒結煙氣氮氧化物質量濃度從 140~150 mg/m3 升高至 190~200 mg/m3,在要求的 300 mg/m3 范圍內,燒結各項環保指標均在要求范圍內。

3)無煙煤揮發分較焦末高,燃燒速度高于焦末,無煙煤粒度控制要略粗于焦末;無煙煤及焦末應實施先破后混的工藝,便于區別控制無煙煤及焦末粒度。

參考文獻

[1] 李丙來,劉振林,劉繼彬,等.燒結固體燃料粒度對燒結礦產質量試驗研究影響[J].山東冶金,2013,35(6):21- 24.