馮磊,侯向平

(陜鋼集團(tuán)漢中鋼鐵有限責(zé)任公司,陜西 勉縣 724200)

摘 要:漢鋼 2 280 m3 高爐檢修中發(fā)現(xiàn)爐頂布料溜槽傾動(dòng)故障,高爐被迫延遲送風(fēng) 48 h 進(jìn)行更換,通過(guò)優(yōu)化復(fù)風(fēng)方案,合理控制各項(xiàng)操作參數(shù),復(fù)風(fēng) 60 h 后,主要經(jīng)濟(jì)技術(shù)指標(biāo)已恢復(fù)至正常冶煉水平。

關(guān)鍵詞:高爐;操作參數(shù);爐況恢復(fù);經(jīng)濟(jì)技術(shù)指標(biāo);冶煉水平

0 引 言

陜鋼集團(tuán)漢鋼公司2 280 m3 高爐由中冶南方設(shè)計(jì),于 2012 年 8 月 15 日點(diǎn)火投產(chǎn), 自 2012 年10 月份開(kāi)始噴煤富氧后,各項(xiàng)技術(shù)經(jīng)濟(jì)指標(biāo)逐年均有所提升;2016 年 9 月 13 日計(jì)劃?rùn)z修 16 h,檢修過(guò)程中發(fā)現(xiàn)爐頂溜槽傾動(dòng)齒輪磨損嚴(yán)重,不能傾動(dòng)到位,被迫延遲復(fù)風(fēng) 48 h 更換,超計(jì)劃延遲送風(fēng)給爐缸、爐溫和爐料透氣性造成嚴(yán)重沖擊,給爐況恢復(fù)帶來(lái)巨大困難,風(fēng)口頻繁燒損、低爐溫及透氣性差[1]。

大型高爐的超計(jì)劃?rùn)z修,熱量的損失很難準(zhǔn)確估計(jì),應(yīng)結(jié)合休風(fēng)時(shí)間的長(zhǎng)短、爐體老化程度、爐容大小、休風(fēng)前爐溫水平及爐況的好壞等因素綜合考慮,補(bǔ)熱應(yīng)適當(dāng)多些,這樣可以為爐缸提供足夠的熱量,有利于爐況的快速恢復(fù)[2]。

1 計(jì)劃?rùn)z修前高爐狀況

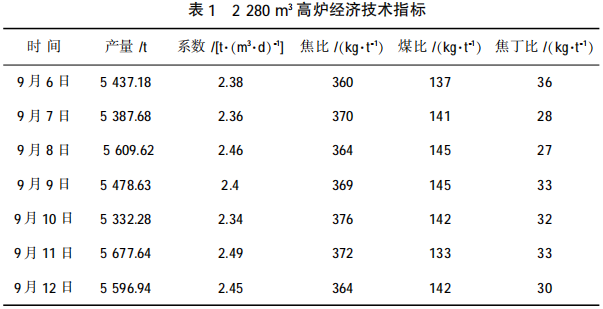

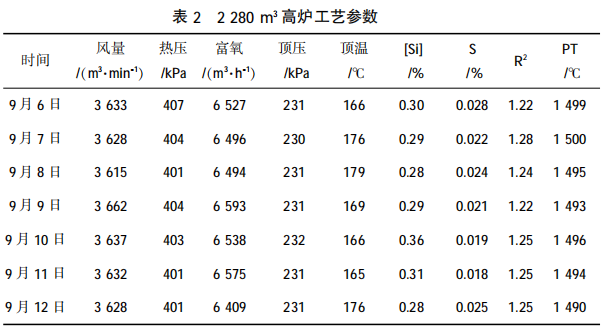

1)休風(fēng)前 1 周經(jīng)濟(jì)技術(shù)指標(biāo)見(jiàn)表 1。

2)休風(fēng)前,爐況整體穩(wěn)定順行,風(fēng)量、風(fēng)溫、頂壓等參數(shù)均處正常水平,物理熱充沛,爐缸活躍。具體工藝參數(shù)見(jiàn)表 2。

3)計(jì)劃?rùn)z修 16 h 休風(fēng)過(guò)程控制

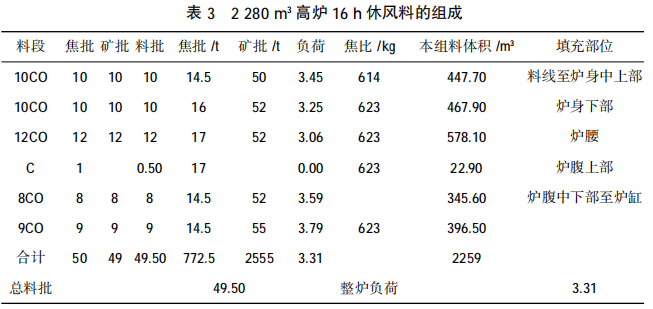

(1)布料矩陣:C82726252423213O928373625241、休風(fēng)料見(jiàn)表 3;

(2)休風(fēng)前一個(gè)班停用塊礦,配加錳礦 0.5 t/批;

(3)酸性料配比可根據(jù)燒結(jié)礦堿度及實(shí)際爐渣堿度進(jìn)行調(diào)整;

(4)把握好上休風(fēng)料時(shí)間,保證休風(fēng)料下達(dá)指定位置;

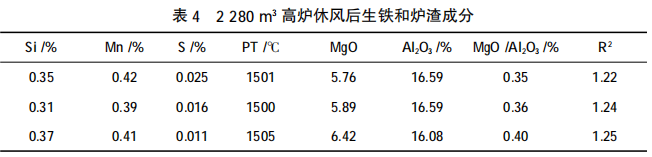

(5)休風(fēng)后爐溫、物理熱及渣系參數(shù)見(jiàn)表 4。

2 復(fù)風(fēng)操作

延遲送風(fēng) 48 h,在復(fù)風(fēng)料的制訂上主要考慮補(bǔ)充熱量,對(duì)于高爐無(wú)計(jì)劃休風(fēng)和和已經(jīng)下休風(fēng)料、實(shí)際休風(fēng)時(shí)間遠(yuǎn)超過(guò)計(jì)劃休風(fēng)時(shí)間兩種情況,在制訂復(fù)風(fēng)料上要區(qū)分考慮[3]。

對(duì)于無(wú)計(jì)劃休風(fēng),要重點(diǎn)考慮集中加足量的焦炭。焦炭的加入方式一般采取底焦+輕負(fù)荷料,底焦的數(shù)量要考慮非計(jì)劃休風(fēng)時(shí)間的長(zhǎng)短,加入體積至少要達(dá)到爐缸體積或爐缸至爐腹中部的體積水平;對(duì)于高爐已經(jīng)下休風(fēng)料、實(shí)際休風(fēng)時(shí)間遠(yuǎn)超過(guò)計(jì)劃休風(fēng)時(shí)間的情況,由于料柱焦炭負(fù)荷較輕,復(fù)風(fēng)料以輕負(fù)荷料為主,適當(dāng)集中加入附加焦[3]。

2.1 復(fù)風(fēng)前準(zhǔn)備工作

1)檢查確認(rèn)各系統(tǒng)入孔封閉好,開(kāi)口機(jī)和泥炮等設(shè)備運(yùn)轉(zhuǎn)正常。

2)東場(chǎng)具備出鐵條件,主溝溝底墊焦粉后鋪河沙,再用搗打料作出溝型,兩側(cè)沙壩擋,開(kāi)口機(jī)角度由 14°調(diào)整為 9°。

3)送風(fēng)裝置密封嚴(yán)實(shí),需堵的風(fēng)口小套,送風(fēng)前重新堵泥確保不被吹開(kāi)。

4)干渣坑具備放干渣的條件。

5)熱風(fēng)爐提前引煤氣燒爐、預(yù)熱熱風(fēng)總管,送風(fēng)前盡可能提高風(fēng)溫。

6)恢復(fù)爐況期間停塊礦、焦丁,改善高爐料柱透氣性[4] 。

2.2 復(fù)風(fēng)料參數(shù)

1)布料矩陣:C92827262524213O82736352

2)風(fēng)口配置 115 mm×18+120 mm×10=0.3270 m2,超計(jì)劃休風(fēng) 48 h,爐缸虧熱多,易形成冷渣鐵,可能會(huì)造成爐缸不活躍甚至燒壞小套[3],送風(fēng)前,開(kāi)東場(chǎng)鐵口上方 1#、2#、3#、4#、25#、26#、27#、28#8 個(gè)風(fēng)口復(fù)風(fēng) S8=0.0803 m2。

2.3 爐況恢復(fù)進(jìn)程

長(zhǎng)期無(wú)計(jì)劃休風(fēng)恢復(fù)過(guò)程中,爐缸堆積大量涼渣涼鐵,爐缸工作不均勻活躍,送風(fēng)后爐前要積極組織出鐵,高爐引煤氣后開(kāi)始出第一次鐵,之后確保零間隔出鐵,以盡快排出涼渣鐵,有效消除風(fēng)口破損,實(shí)現(xiàn)煤氣流的合理重建,加快爐況恢復(fù)進(jìn)程[5] 。

1)復(fù)風(fēng)操作及爐前出鐵情況

9 月 15 日 21:56 高爐送風(fēng),共休風(fēng) 3 833 min,延遲送風(fēng)約 48 h,起始風(fēng)量 900 m3/min、1#、2# 料線深度為 4.57 m、4.87 m、混風(fēng)閥全關(guān),風(fēng)溫 820 ℃,后期風(fēng)溫逐步提高,在爐況能承受的范圍內(nèi)盡可能提高風(fēng)溫,9 月 16 日 8 點(diǎn)送風(fēng)溫度已達(dá) 1 220 ℃,后根據(jù)爐況進(jìn)行調(diào)整。

23:55 高爐適時(shí)引煤氣后,16 日 1:07 開(kāi)一次鐵,渣鐵流動(dòng)性尚可,捅風(fēng)口圓個(gè),適時(shí)加風(fēng),風(fēng)量提高至 1 250 m3 /min ,16 日全天出鐵 11 次,渣鐵流動(dòng)性尚可,后因爐溫偏低,僅在大夜班前期捅風(fēng)口 4 個(gè),后期一直 12 個(gè)風(fēng)口運(yùn)行。直至 17 日 8 點(diǎn)以后才捅第 13 個(gè)風(fēng)口。

17 日開(kāi)始隨著凈焦和輕負(fù)荷料下達(dá)后,爐溫稍有起色,因復(fù)風(fēng)后料線較深,崩料頻繁,長(zhǎng)期低料線造成爐缸嚴(yán)重虧熱、渣鐵黏稠,鐵口通道頻繁出現(xiàn)堵塞現(xiàn)象,流速過(guò)低,爐內(nèi)生成渣鐵無(wú)法及時(shí)排出,17 日大夜班后期渣鐵已很難從鐵口排除,開(kāi)口即空噴,高爐接受風(fēng)量能力差,透氣性指數(shù)下降,風(fēng)量逐步萎縮至 650 m3/min,風(fēng)口工作狀況差,嚴(yán)重影響了爐況的恢復(fù)。

好在爐前組織及時(shí),17 日第五次鐵(8:00 開(kāi) 口)鐵口空噴一陣后,陸續(xù)有渣鐵流出,后期鐵口逐步好轉(zhuǎn)出鐵約 300 t,后期逐步捅風(fēng)口加風(fēng),隨著出鐵工作的進(jìn)一步好轉(zhuǎn),加之凈焦、2.0 輕負(fù)荷料下達(dá)后,爐缸溫度稍有起色,后期噴煤、富氧后,爐溫、爐缸溫度進(jìn)一步提高,渣鐵流動(dòng)性好轉(zhuǎn),爐前出鐵趨于正常。

2)加風(fēng)原則和過(guò)程

嚴(yán)禁虧著料線盲目加風(fēng),造成長(zhǎng)時(shí)間虧料線。虧料線對(duì)高爐正常冶煉純害無(wú)利,尤其是在富氧噴煤重負(fù)荷強(qiáng)化冶煉時(shí)更要注意[6]。加風(fēng)過(guò)程中,控制加風(fēng)速度與出鐵能力相適應(yīng),不能操之過(guò)急,造成風(fēng)口灌渣[7,8]。

開(kāi)一次鐵后,渣鐵流動(dòng)性尚可,為了加速輕負(fù)荷料的下達(dá)和加熱爐缸。于 1:18 分別捅開(kāi) 5#、24# 風(fēng)口、2:30 分別捅開(kāi) 6#、23# 風(fēng)口,同時(shí)有節(jié)奏的逐步加風(fēng),16 日 3 點(diǎn)風(fēng)量由 890 m3/min 增加至 1 250 m3/min,標(biāo)準(zhǔn)風(fēng)速達(dá)到 186 m/s。

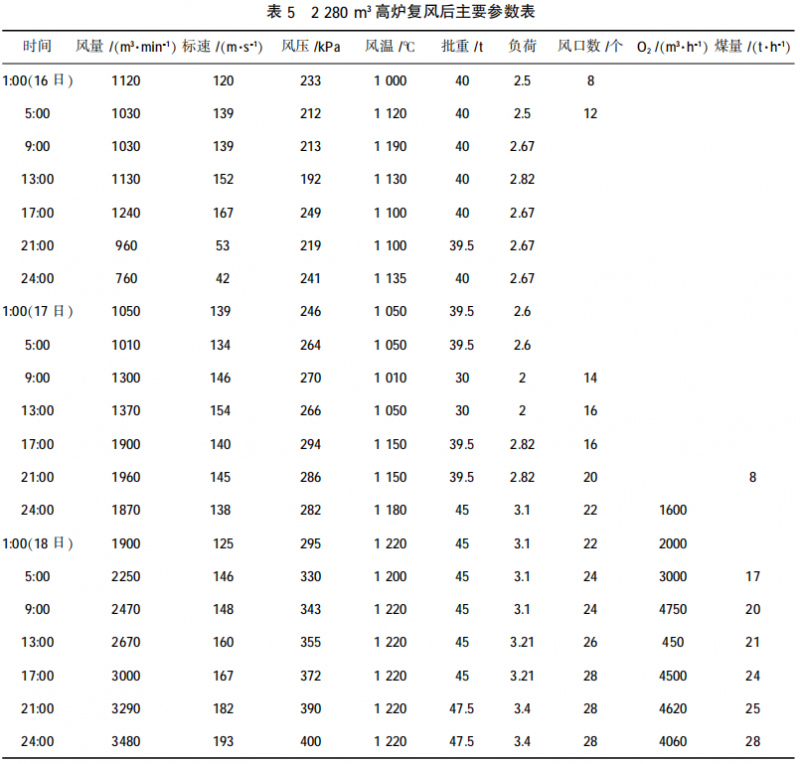

后期因爐缸熱量不足,爐溫偏低,16 日后期一 直 12 個(gè)風(fēng)口運(yùn)行,同時(shí)爐前出鐵困難,風(fēng)量持續(xù)萎縮,最低至 720 m3/min嗎,17 日大夜班爐前出鐵困難,8 點(diǎn)出鐵后,爐前出鐵趨于好轉(zhuǎn),逐步捅風(fēng)口加風(fēng),至小夜班 2.0 輕負(fù)荷料基本下達(dá)風(fēng)口,鐵水溫度已經(jīng)上升到 1 350℃,渣鐵排放基本流暢,隨后決定加快了開(kāi)風(fēng)口速度,17 日 21:00 風(fēng)量至 2 000 m3/min后,開(kāi)始噴煤、富氧,9 月 18 日 14:30 捅開(kāi)第 28 個(gè)風(fēng)口,至 23:00 風(fēng)量達(dá)到 3 500 m3 /min, 至此高爐各項(xiàng)操作制度和操作參數(shù)已全部恢復(fù)到正常生產(chǎn)水平。復(fù)風(fēng)后主要操作參數(shù)見(jiàn)表5。

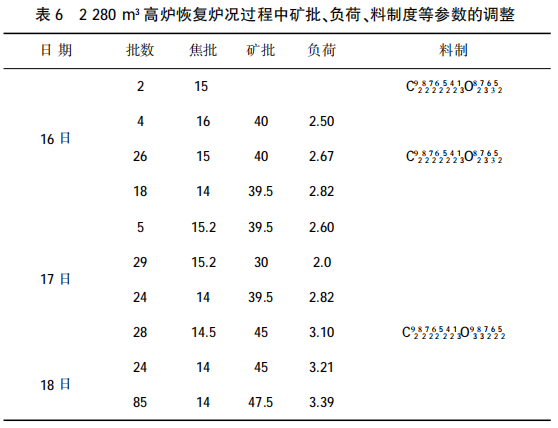

3)爐溫、負(fù)荷及料制的調(diào)整送風(fēng)后集中加 2 罐焦,總計(jì) 30 t、礦批縮至 40 t(含 1 t/批錳礦)、負(fù)荷退至 2.5,具體見(jiàn)表 6。

根據(jù)爐溫及崩料較多分別加凈焦于 9 月 16 日14 批、22 批、48 批,9 月 17 日 14 批加凈焦各 15 t,復(fù)風(fēng) 60 h 后,高爐各項(xiàng)經(jīng)濟(jì)指標(biāo)即恢復(fù)至休風(fēng)前的水平。送風(fēng)前通過(guò)選擇補(bǔ)焦炭的方式和集中堵鐵口上面風(fēng)口,送風(fēng)后通過(guò)控制好加風(fēng)速度和積極組織爐前出鐵等一系列措施,減少了爐況的恢復(fù)時(shí)間和爐前的工作強(qiáng)度。

3 結(jié) 語(yǔ)

1)休風(fēng)前爐況穩(wěn)定順行,爐溫適宜,渣鐵流動(dòng)性好,休風(fēng)后做好爐體密封保溫工作,減少高爐熱量損失是爐況快速恢復(fù)的基礎(chǔ)。

2)復(fù)風(fēng)初期密碼,爐缸熱量不足、鐵水流動(dòng)性差,爐前出鐵組織比較到位,確保了爐缸殘存的涼渣鐵盡快排出,為爐況盡快恢復(fù)提供了前提條件;后期隨著凈焦,輕負(fù)荷料作用后,鐵水物理熱回升后,也為爐前出鐵提供了有利條件。

3)高爐恢復(fù)期間袁尤其是初期加風(fēng)一定要慢,加風(fēng)必須以漲風(fēng)量為前提;開(kāi)風(fēng)口加風(fēng)應(yīng)以穩(wěn)定風(fēng)速為原則,保持風(fēng)口燃燒帶的穩(wěn)定。

4)復(fù)風(fēng)后,對(duì)爐涼的嚴(yán)重情況認(rèn)識(shí)不足,僅加凈焦量 30 t,退負(fù)荷力度不夠,加之頻繁崩料、長(zhǎng)期的低料線運(yùn)行,造成爐溫持續(xù)下行,爐溫[Si]最低至 0.02%,后期甚至渣鐵難以排除,增加了爐前工作強(qiáng)度,同時(shí)影響整個(gè)爐況的恢復(fù)進(jìn)程。

參考文獻(xiàn)

[1] 黃明芳,楊明勝. 大高爐計(jì)劃?rùn)z修超長(zhǎng)延遲復(fù)風(fēng)快速恢復(fù)實(shí)踐[J].煉鐵技術(shù)通訊, 2010(6):16-18.

[2] 劉新榮,伍世輝,袁銘杰. 韶鋼 1 號(hào)高爐長(zhǎng)時(shí)間無(wú)計(jì)劃休風(fēng)的爐況恢復(fù)實(shí)踐[J]. 南方金屬, 2014(6): 55-58.

[3] 冶金技術(shù)網(wǎng).大型高爐長(zhǎng)期非計(jì)劃休風(fēng)爐況如何快速恢復(fù)鑰 http://www.sohu.com/a/200669387_466870,2017-10-27.

[4] 張雷. 翼鋼 2 號(hào)高爐非計(jì)劃長(zhǎng)期休風(fēng)快速恢復(fù)生產(chǎn)實(shí)踐[C]//.2013 年煉鐵及原料降本增效實(shí)用新技術(shù)新設(shè)備研討會(huì)論文集, 2013.

[5] 楊守惠,高遠(yuǎn). 邯鋼 3200 m3高爐無(wú)計(jì)劃休風(fēng)爐況快速恢復(fù)實(shí)踐[J]. 中國(guó)冶金, 2010, 20(8): 40-42.

[6] 牛衛(wèi)軍,趙曉亮,李宏飛,等. 安鋼 6 號(hào)高爐短期休風(fēng)后爐況的快速恢復(fù)[J]. 山東冶金, 2006,28(6):7-8.

[7] 高海潮,黃發(fā)元,等. 馬鋼煉鐵技術(shù)與管理[M]. 北京:冶金工業(yè)出版社.2018.

[8] 周傳典. 高爐煉鐵生產(chǎn)技術(shù)手冊(cè)[M]. 北京:冶金工業(yè)出版社,2008.