新鋼燒結(jié)脫硫廢水系統(tǒng)的運(yùn)行優(yōu)化

喻珊,李曉馨,詹徐山,陳友根

(新余新鋼集團(tuán)有限公司,江西 新余 338000)

摘 要:新鋼燒結(jié)濕法脫硫廢水處理一直是難題。為了緩解新鋼燒結(jié)脫硫廢水的現(xiàn)狀,新鋼采取提高石膏品質(zhì)、降低廢水有害成分、改進(jìn)廢水管道、優(yōu)化操作等有效措施,提高了脫硫運(yùn)行效果,同時(shí)達(dá)到降本增效的目的。

關(guān)鍵詞:濕法脫硫;脫硫廢水;石膏

0 引 言

石灰石(石灰)要濕法煙氣脫硫因處理煙氣量大、脫硫劑成本低廉、脫硫效率高,以及副產(chǎn)物(石膏)可回收利用等優(yōu)點(diǎn)被全世界所推廣,但也存在投資大、設(shè)備腐蝕、管道堵塞、運(yùn)行不穩(wěn)定堯容易受入口煙氣量波動(dòng)和脫硫廢水難處理等問題[1]。燒結(jié)脫硫廢水成分復(fù)雜,且為弱酸性(pH 5.0~7.0),主要有重金屬、懸浮物、過飽和的亞硫酸鹽、硫酸鹽、氨氮、油分以及 Cl-[2]。懸浮物主要是來自漿液中的硫酸鈣、亞硫酸鹽以及微細(xì)粉塵;NH4+來源于脫硫系統(tǒng)的工藝水和燒結(jié)煤中有機(jī)組分[3];Ca2+和Mg2+主要來源于脫硫劑;Cl-主要來源于煤、脫硫劑和工藝水;F-主要來源于煤;重金屬主要來源于煤;COD 主要由亞硫酸鹽組成,來自脫硫系統(tǒng)反應(yīng)的中間產(chǎn)物[4]。文中結(jié)合現(xiàn)場(chǎng)以及遇到的問題對(duì)燒結(jié)脫硫廢水系統(tǒng)進(jìn)行優(yōu)化,以緩解廢水系統(tǒng)存在的問題。

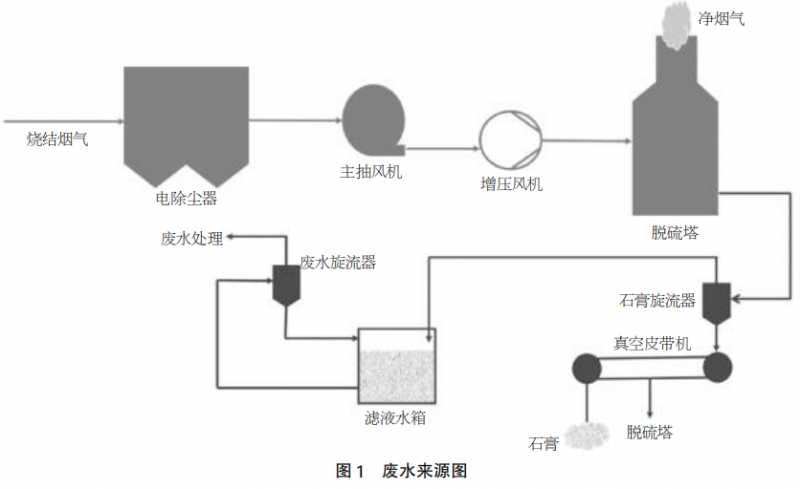

1 新鋼燒結(jié)脫硫廢水來源

燒結(jié)機(jī)將混合后的原料進(jìn)行燒結(jié),產(chǎn)生大量的煙氣,煙氣含有大量的 SO2、NOx、粉塵、二噁英、重金屬等成分[5],燒結(jié)煙氣在電除塵作用下去除粉塵及少量重金屬,經(jīng)過主抽風(fēng)機(jī)抽氣后,在增壓風(fēng)機(jī)的作用下進(jìn)入脫硫系統(tǒng),去除煙氣中 SO2。濕法脫硫系統(tǒng)采用石灰石或生石灰加水制成一定濃度的脫硫劑,經(jīng)供漿泵進(jìn)入脫硫塔漿液區(qū),循環(huán)泵連續(xù)不斷的將漿液輸入噴淋區(qū),與煙氣中的 SO2 反應(yīng)生成亞硫酸鈣(CaSO3),亞硫酸鈣在氧化風(fēng)機(jī)的作用 下氧化成硫酸鈣(CaSO4),硫酸鈣飽和后結(jié)晶析出成為石膏(CaSO4•2H2O)。達(dá)到一定濃度的石膏漿液在石膏旋流器分離后,石膏旋流器的底流進(jìn)入真空皮帶機(jī)下脫干后形成副產(chǎn)物石膏,上溢流則進(jìn)入廢水旋流器進(jìn)行離心分離,廢水旋流器的上溢流即為脫硫廢水。脫硫廢水進(jìn)入廢水處理系統(tǒng)后回用到燒結(jié)機(jī),用于燒結(jié)機(jī)配料用水,如圖 1 所示。達(dá)到一定飽和的石膏漿液如不及時(shí)排出吸收塔將會(huì)影響脫硫效率,同時(shí)煙氣中攜帶的有害成分也會(huì)對(duì)整個(gè)脫硫系統(tǒng)造成負(fù)面影響,因此,為了防止系統(tǒng)內(nèi)的有害成分(氯離子、粉塵等)對(duì)脫硫系統(tǒng)造成影響,必須對(duì)其進(jìn)行脫膏和排放廢水,使其進(jìn)行置換。

2 新鋼燒結(jié)脫硫廢水的現(xiàn)狀及處理

2.1 新鋼燒結(jié)煙氣脫硫體系運(yùn)行現(xiàn)狀

新鋼燒結(jié)廠共有 5 臺(tái)燒結(jié)機(jī),均配有獨(dú)立的脫硫系統(tǒng)。4#、5#、6#、8# 燒結(jié)煙氣匹配的脫硫系統(tǒng)采用石灰石(石灰-石膏)濕法脫硫法,其中 4#、5#、6# 脫硫系統(tǒng)采用生石灰作為脫硫劑,8# 脫硫系統(tǒng)采用石灰石作脫硫劑。 7# 燒結(jié)煙氣采用半干法循環(huán)流化床法。為防止燒結(jié)機(jī)因脫硫系統(tǒng)進(jìn)行大修或者改造時(shí)停產(chǎn),建立一套石灰石(石灰-石膏)濕法脫硫系統(tǒng)作為 5#、6#、7# 脫硫系統(tǒng)的備用系統(tǒng),采用石灰石作為脫硫劑。目前,7# 脫硫系統(tǒng)正處于大修狀態(tài),7# 燒結(jié)煙氣采用備用濕法脫硫系統(tǒng)。新鋼燒結(jié)廠共有 3 套脫硫廢水處理系統(tǒng),共產(chǎn)廢水量 534 t/d。其中 4#、8# 脫硫共用一套廢水系統(tǒng),共產(chǎn)廢水 240 t/d,廢水存儲(chǔ)箱 1# 廢水池,供給 8# 燒結(jié)機(jī)配料使用;5#、6# 脫硫共用一套廢水系統(tǒng),共產(chǎn)廢水 168 t/d,廢水存儲(chǔ)箱 150 m3 廢水池,供給 6#、7# 燒結(jié)機(jī)配料使用;7# 脫硫一套廢水系統(tǒng),共產(chǎn)廢水 126 t/d,廢水存儲(chǔ)箱 2# 廢水池,供給 4#、5# 燒 結(jié)機(jī)配料使用。為緩解燒結(jié)機(jī)配料用水的壓力,3 個(gè)廢水儲(chǔ)存箱之間互通,保證脫硫系統(tǒng)正常運(yùn)行。

2.2 新鋼燒結(jié)脫硫廢水處理

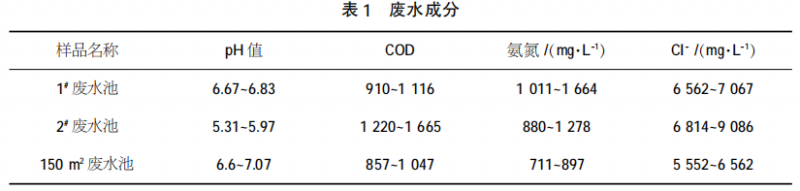

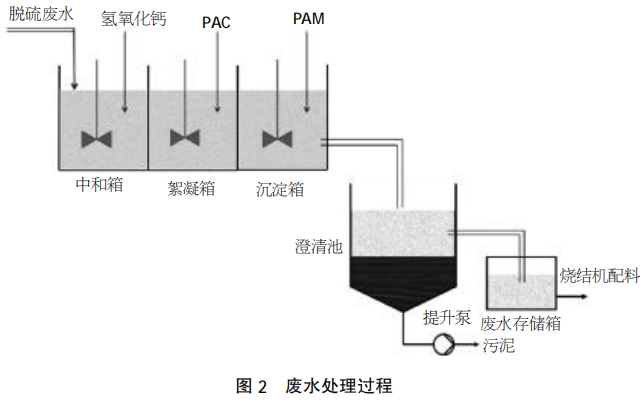

廢水中 COD、氨氮以及 Cl-濃度波動(dòng)范圍如表 1 所示。脫硫廢水經(jīng)廢水旋流器頂部進(jìn)入廢水三聯(lián)箱,即在中和箱中加堿(石灰乳),調(diào)整廢水 pH 值 在 9 左右,使水中的重金屬形成氫氧化物沉淀,F(xiàn)- 與 Ca2+反應(yīng)生成 CaF2 沉淀[6];在絮凝箱中加絮凝劑 (PAC 聚合氯化鋁),使水中大部分懸浮物沉淀;在沉淀箱中加助凝劑(PAM 聚丙烯酰胺),增大絮凝體的體積,增加沉淀速度,降低細(xì)小絮體的殘留。經(jīng)三聯(lián)箱處理后進(jìn)入澄清池,進(jìn)行泥水分離,底部污泥由提升泵到達(dá)板框壓濾機(jī)壓泥后運(yùn)走,上清液則進(jìn)入廢水儲(chǔ)存箱,供燒結(jié)機(jī)配料使用,如圖 2 所示。

3 新鋼燒結(jié)脫硫廢水系統(tǒng)存在的問題

3.1 廢水成分含量富集

因廢水采用回用的方式,廢水中 COD、氨氮以及氯離子濃度不斷富集,包裹在脫硫劑表面,導(dǎo)致漿液中毒,抑制脫硫劑與 SO2 反應(yīng),致使脫硫效果變差。氯離子和氨氮對(duì)設(shè)備腐蝕較大,設(shè)備檢修頻繁,影響設(shè)備運(yùn)行經(jīng)濟(jì)性和縮短使用壽命。氯離子含量增多,Ca2+易與 Cl-結(jié)合,包裹在漿液表面,影響脫硫劑的利用率,增大脫硫劑的使用;漿液中氯離子含量增多影響石膏結(jié)晶,致使石膏脫水困難,影響石膏質(zhì)量。

3.2 脫硫劑不合格

脫硫劑雜質(zhì)較多,且顆粒較大,包裹在脫硫劑表面袁影響脫硫劑與 SO2 反應(yīng)效果,降低了脫硫劑的利用率,且會(huì)影響石膏品質(zhì);鎂含量較多,容易產(chǎn)生泡沫,造成虛假液位[7],影響判斷,且溢流液容易進(jìn)入吸收塔入口煙道,影響增壓風(fēng)機(jī)運(yùn)行和腐蝕煙道。

3.3 石膏結(jié)晶效果差

石膏晶體很小,導(dǎo)致脫水時(shí)有部分石膏進(jìn)入廢水系統(tǒng),致使廢水懸浮物增加,導(dǎo)致結(jié)垢,容易堵塞廢水管道,造成燒結(jié)機(jī)配料用量減少,增加脫水負(fù)擔(dān)。

3.4 廢水存儲(chǔ)空間不足

目前,入口硫含量較高,為控制出口硫指標(biāo),供漿量大,脫水頻繁,脫硫廢水增大,已超出燒結(jié)機(jī)配料使用量和廢水儲(chǔ)存箱容量,影響脫水,從而影響正常生產(chǎn)。

4 新鋼燒結(jié)脫硫廢水系統(tǒng)的優(yōu)化

4.1 降低廢水成分含量

提高燒結(jié)機(jī)機(jī)頭除塵效率,確保除塵柜一次、 二次電流和電壓正常,導(dǎo)通率高,降低粉塵和煤中的有機(jī)組分進(jìn)入脫硫系統(tǒng)的含量,減少廢水懸浮物以及氨氮濃度;增大氧化效果,盡可能的將亞硫酸鹽氧化成硫酸鹽,降低廢水中的 COD;控制工藝水的品質(zhì),盡可能保證工藝水中氨氮、COD 和懸浮物等成分合格。針對(duì)廢水中存在泡沫問題,可適當(dāng)投加除泡劑,控制脫硫劑品質(zhì);改造燒結(jié)機(jī)燃燒系統(tǒng),減少點(diǎn)火用油,提高燃燒效率[8];合理控制氧化風(fēng) 量,避免多余的空氣以氣泡的形式溢至漿液表面[9];適當(dāng)控制循環(huán)泵臺(tái)數(shù),減弱擾動(dòng)帶來的漿液起泡。在保證石膏質(zhì)量的前提下,通過調(diào)節(jié)石膏旋流器的壓力,保證漿液中的泡沫、粉塵、重金屬以及氯離子跟隨石膏脫走,且濾餅不沖洗,降低廢水中氯離子、粉塵和重金屬含量,提高漿液品質(zhì)[10]。調(diào)節(jié)石膏旋流器壓力院增加旋流子;石膏旋流器返回閥關(guān)小;增大沉沙嘴孔徑。

4.2 提高脫硫劑利用率

選進(jìn)合格優(yōu)質(zhì)的脫硫劑,提高漿液品質(zhì),促進(jìn)脫硫劑利用率和獲得優(yōu)質(zhì)石膏。脫硫劑成分指標(biāo)院CaCO3≧90%,MgCO3≦5%,粒度:90%以上通過250 目(0.065 mm)篩分[11]。 脫硫劑粒徑越細(xì),越有利于溶解,越容易提高吸收效率,提高漿液過飽和度。適當(dāng)增加增效劑的使用,減少供漿量,促進(jìn)石膏的生成,緩解漿液 pH 的波動(dòng),減少脫硫塔內(nèi)結(jié)垢現(xiàn)象。循環(huán)泵運(yùn)行臺(tái)數(shù)少,減少脫硫劑與 SO2 接觸面積,降低漿液和石膏品質(zhì);循環(huán)泵臺(tái)數(shù)多,打碎石膏晶體,使石膏晶體變小,因此,要適當(dāng)增加循環(huán)泵,減少供漿量,同時(shí)促進(jìn)石膏晶體長大。在出口硫可操控范圍內(nèi),降低漿液 pH 值,促進(jìn)脫硫劑溶解,并于 SO2 反應(yīng)充分袁生成亞硫酸鈣,同時(shí)可促進(jìn)石膏粒徑變大,增大石膏晶體。

4.3 增大石膏晶體

適當(dāng)增開氧化風(fēng)機(jī),加快亞硫酸鈣氧化成硫酸鈣,促進(jìn)石膏結(jié)晶并變大,也可在氧化風(fēng)機(jī)上接壓縮空氣袁增大氧化能力[12]。控制吸收塔漿液溫度在 45~55 ℃,促進(jìn)石膏晶體生成。適當(dāng)提高吸收塔液位,提高氧化反應(yīng)空間,增強(qiáng)石膏品質(zhì)。脫硫投運(yùn)前,可適當(dāng)添加石膏晶種,以保持石膏在低過飽和度的環(huán)境下結(jié)晶變大。pH 越低,石膏生成的顆粒越大,但過低的 pH 不利于 SO2 吸收,且易腐蝕脫硫塔,因此,結(jié)合脫硫劑、SO2 及石膏晶體等 3 個(gè)因素,適當(dāng)控制吸收塔 pH,使?jié){液 pH 保持在 4.8~5.5(石粉做脫硫劑),5.0~6.0(生石灰做脫硫劑);適當(dāng)提高漿液密度,增加結(jié)晶表面,促進(jìn)石膏晶體長大。

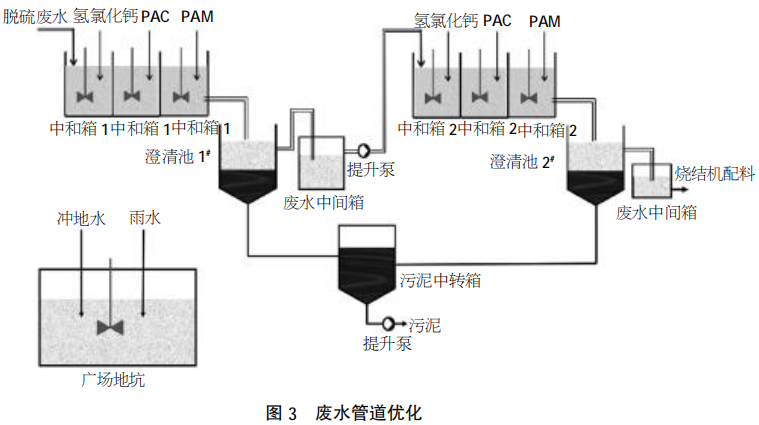

4.4 減少廢水量

廢水主要來源于石膏脫水和沖洗水,為緩解燒結(jié)機(jī)配料使用廢水和廢水存儲(chǔ)壓力,減少不必要的廢水量,如沖洗地面水,雨水等,對(duì)現(xiàn)場(chǎng)廢水走向進(jìn)行改造,將澄清池 2# 的上清液流向廣場(chǎng)地坑,再流向廢水存儲(chǔ)箱管道改為澄清池 2# 的上清液直接流向廢水存儲(chǔ)箱,使廢水存儲(chǔ)箱只存儲(chǔ)石膏脫水,如圖 3 所示。

4.5 優(yōu)化操作

通過培訓(xùn)學(xué)習(xí),提高員工的操作水平;廢水加藥量根據(jù)廢水情況合理投加,保證廢水絮凝和助凝效果良好,確保出水水質(zhì)。加強(qiáng)設(shè)備管理,檢查氧化風(fēng)機(jī)出口母管壓力及電流、循環(huán)泵電流和出口壓力等,定期清理氧化風(fēng)機(jī)風(fēng)罩,提高氧化風(fēng)機(jī)風(fēng)量。定期對(duì)澄清池和廢水儲(chǔ)存箱進(jìn)行清理,每日對(duì)廢水管道進(jìn)行沖洗,以防堵塞管道。

4.6 改進(jìn)后的效果

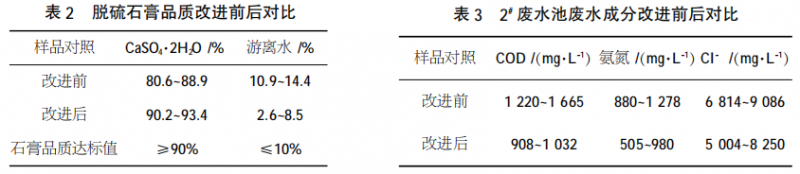

新鋼燒結(jié)脫硫廢水經(jīng)過上述改進(jìn)后有著明顯的效果,最為直接的效果就是廢水管路堵塞情況明顯降低,以往 7~10 天需要清理一次廢水管道,現(xiàn)改進(jìn) 4 個(gè)月有余,還未發(fā)現(xiàn)廢水管道堵塞問題。石膏品質(zhì)明顯有所上升,石膏含量增加,石膏含水率下 降,石膏品質(zhì)均達(dá)標(biāo);廢水成分有所下降,氨氮和氯離子成分相對(duì)減少,如表 2 和表 3 所示。

5 結(jié) 論

通過對(duì)燒結(jié)脫硫廢水問題進(jìn)行分析,在現(xiàn)有的基礎(chǔ)上采取了優(yōu)化系統(tǒng)操作、改造廢水管道、提高石膏質(zhì)量等措施,緩解了廢水存儲(chǔ)空間不足和廢水水質(zhì)等問題,優(yōu)化了脫硫廢水系統(tǒng)運(yùn)行,達(dá)到降本增效等效果。

參考文獻(xiàn):

[1] 崔麗, 陳穎敏. 石灰石-石膏濕法脫硫廢水的處理[J]. 吉林電力, 2008,36(2):16-19.

[2] 司晨浩, 孟冠華, 魏旺, 等. 濕法脫硫廢水處理技術(shù)進(jìn)展[J]. 電力 科技與環(huán)保, 2017, 33(1):25-27.

[3] 劉海峰,歐陽純烈,黃天志,等. 吹脫法處理某煉鐵廠燒結(jié)煙氣 脫硫廢水氨氮的試驗(yàn)研究[J].中國化工貿(mào)易,2019,6(2):124-125.

[4] 孫普. 燒結(jié)脫硫廢水處理工藝的改進(jìn)及優(yōu)化[J]. 南方金屬, 2016(2):45-48.

[5] 張翀. 鐵冶煉過程釋放的大氣污染物的濃度特征研究[J]. 山西能源學(xué)院學(xué)報(bào), 2017, 30(1):216-218.

[6] 李同春. 燒結(jié)煙氣脫硫廢水零排放處理實(shí)踐[J]. 金屬材料與冶金工程, 2013, 41(5):35-37.

[7] 孫旭峰,倪迎春,彭海. 煙氣脫硫裝置安全經(jīng)濟(jì)運(yùn)行的分析及措施[J].電力科學(xué)與工程,2008, 24(5): 1-4.

[8] 李均,趙金懷,曹暢. 鈣基濕法脫硫漿液起泡溢流的原因及處理[J]. 環(huán)境科學(xué)與技術(shù), 2017, 40(增刊 1):240-251.

[9] 程永新. FGD 系統(tǒng)中吸收塔漿液起泡溢流的原因分析及解決辦法[J]. 電力科技與環(huán)保, 2011, 27(1):35-37.

[10] 張倩. 吸收塔漿液氯離子超標(biāo)原因分析及控制措施[J]. 電子技術(shù)與軟件工程, 2017, 5(17):144-144.

[11] 郭瑞堂. 石灰石活性和塔內(nèi)流場(chǎng)對(duì)濕法煙氣脫硫效率的影響研究[D]. 杭州: 浙江大學(xué), 2008.

[12] 閆維明. 濕法脫硫中吸收塔漿液固體成分與石膏脫水的關(guān)系 探討[J]. 熱力發(fā)電, 2009, 38(1):99-100.