惠世谷 李信平

(昆鋼新區技術質量部)

摘 要:新區將各生產工序間產生的二次資源根據其使用價值,一部分參與燒結混勻造堆,另一部分面向社會招標外賣,對實現企業可持續發展具有重要的現實意義。

關鍵詞:鋼鐵企業;二次資源;循環利用;效益

1 前言

在鋼鐵聯合企業各生產工序間,除了主要產品以外,還會產生一些除塵灰等副產品,稱之為二次資源。昆鋼新區生產過程中產生的二次資源種類繁多,其中鐵前系統主要有燒結系統除塵灰、煉鐵系統除塵灰及水渣粒鐵,鋼后系統主要有煉鋼轉爐粗、細灰、磁選粉、提純鋼粒、各類鋼渣、污泥及軋鋼皮等。

根據生產計劃量不同,新區各生產工序每月產生的二次資源總量在8000-10000 t左右,每年將產生二次資源量在10萬噸左右。這些二次資源含鐵較高,有的還含有貴重金屬物。二次資源的綜合利用,一方面可以變廢為寶,降低企業生產成本,解決堆場問題,為企業帶來經濟效益;另一方面可以減少環境污染,為企業帶來社會效益。新區產生的二次資源情況統計見表1。

表1 新區各年產生的二次資源統計情況 t

|

時間 |

除塵灰 |

氧化渣 |

磁選鐵精礦渣 |

鋼坯切割渣 |

磁選粒鐵 |

累計 |

|

2012年 |

24 266 |

3 485 |

|

|

|

27 751 |

|

2013年 |

39 495 |

17 067 |

13 158 |

|

3 124 |

72 844 |

|

2014年 |

48 901 |

21 972 |

19 318 |

55.8 |

2 598 |

92 844.8 |

|

2015年 |

67 639 |

19 809 |

33 092 |

116 |

4 846 |

12 5502 |

|

2016年1-9月 |

55 735 |

16 514 |

55 321 |

|

2 326 |

129 896 |

2 二次資源主要來源分析

2.1 燒結系統

燒結系統的二次資源主要是含鐵礦石、熔劑、燃料及燒結礦在生產、運輸過程中產生的粉塵。其中皮帶運輸流程中產生的粉塵,經過除塵系統收集處理后,在系統內部循環使用,燒結礦生產過程中產生的煙氣粉塵,經板臥式雙室四電場280 m2電除塵器收集后,送至灰倉,形成燒結機頭灰。燒結機頭灰化學成分見表2。

表 2 燒結機頭灰化學成分

|

物料名稱 |

Tfe |

SiO2 |

CaO |

MgO |

S |

Al2O3 |

|

燒結機頭灰(一電場) |

26.99 |

3.53 |

4.58 |

1.33 |

1.522 |

1.522 |

|

燒結機頭灰(二電場) |

20.75 |

2.76 |

2.9 |

1.07 |

1.666 |

2.04 |

|

燒結機頭灰(三電場) |

11.74 |

2.05 |

3.85 |

1.36 |

2.009 |

1.92 |

|

燒結機頭灰(四電場) |

11.97 |

2.14 |

4.05 |

1.2 |

2.26 |

1.94 |

2.2 煉鐵系統

煉鐵除塵系統由槽下除塵、爐前除塵和重力除塵、旋風除塵、干法除塵系統構成,其中槽下除塵主要捕集礦槽前皮帶轉運點、槽上皮帶轉運點、槽下爐料振動篩、皮帶落料點、皮帶端部密封點、各處所產生的煙氣中含有的粉塵,將捕集到的除塵灰經脈沖袋式除塵器過濾后落入灰倉,再經負壓吸附式壓縮空氣氣動輸送裝置輸送,經卸灰機實現外卸,形成槽下除塵灰;爐前除塵系統主要捕集高爐開鐵口、出鐵、堵鐵口、鐵水裝罐、爐頂和高爐鑄鐵機工作時產生的煙氣粉塵,除塵工藝與槽下除塵系統一致;高爐煤氣經下降管道進入重力除塵器,煤氣中的灰塵顆粒在慣性和重力作用下沉降到除塵器底部,形成重力除塵灰;經過重力除塵器的煤氣灰塵進入旋風除塵器后,在煤氣壓力能的作用下產生回旋運動,灰塵顆粒在離心力的作用下,被拋向器壁集積,并向下運動進入積灰器,形成旋風除塵灰;經旋風除塵灰過濾后的煤氣進入干法除塵系統,含塵煤氣通過布袋時,灰塵被截留在袋壁上,形成初層除塵灰,再由初層灰捕集更細的除塵灰,隨著過濾的不斷進行,布袋灰膜增厚,阻力增加,達到一定數值時進行反吹,抖落的除塵灰進入箱體底部,再經氣力輸送系統輸送至灰倉,形成干法除塵灰。煉鐵系統產生的二次資源化學成分見表3。

表 3 煉鐵系統產生的二次資源化學成分

|

名稱 |

TFe |

SiO2 |

CaO |

MgO |

S |

Al2O3 |

C |

TiO2 |

Pb |

Zn |

K2O |

Na2O |

P |

|

重力灰 |

33.61 |

7.09 |

6.45 |

2.00 |

0.30 |

2.74 |

25.63 |

0.94 |

0.16 |

0.69 |

0.24 |

0.21 |

0.19 |

|

旋風灰 |

33.63 |

6.19 |

4.42 |

1.40 |

0.46 |

2.53 |

19.07 |

0.95 |

1.13 |

3.50 |

0.30 |

0.84 |

0.11 |

|

干法灰 |

26.77 |

5.76 |

3.01 |

1.29 |

2.15 |

2.51 |

13.16 |

0.96 |

1.18 |

16.93 |

0.29 |

2.20 |

0.06 |

|

槽下灰 |

38.8 |

6.1 |

9.29 |

2.76 |

0.2 |

2.45 |

|

|

|

|

|

|

|

|

爐前灰 |

46.69 |

3.37 |

2.36 |

1.02 |

0.407 |

2.09 |

|

|

|

|

|

|

|

2.3 煉鋼系統

煉鋼轉爐冶煉時產生的一次煙氣直接進入回收系統凈化處理,經過凈化后的煙氣粉塵進入回收倉形成煉鋼轉爐粗灰;從爐門、爐口罩等處逸出的二次煙氣粉塵經干法靜電除塵系統凈化后被輸送到灰倉內形成煉鋼細灰。

液態鋼渣倒入熱悶渣池內,噴水使鋼渣表面固化,然后蓋上蓋子間斷噴水,在鋼渣余熱的作用下冷卻水由液態轉變為蒸汽,鋼渣中游離氧化鈣(f-CaO)和氧化鎂(f-MgO)與水蒸汽發生消解反應后體積膨脹而粉化,直到鋼渣溫度降到65℃左右時熱悶結束。處理后的鋼渣性能穩定,渣和鋼自然分離,經挖掘機出渣后輸送至篩分、磁選、提純加工線處理,在磁選工藝過程中共產生5種含鐵產品和1種鋼尾渣,其中含鐵產品分別是粒度大于250 mm的稱為塊狀渣鋼;粒度小于250 mm,大于50 mm的稱為一次磁選渣鋼;粒度小于50 mm,大于30 mm的稱為提純渣鋼;粒度小于30 mm,大于10 mm的稱為提純鋼粒;粒度小于10 mm的稱為磁選粉,鋼尾渣含金屬鐵小于1.5%;在鋼坯冷卻,或是切割過程中產生的含鐵物料稱為氧化渣。煉鋼工序產生的二次資源化學成分見表4。

表 4 煉鋼工序產生的二次資源化學成分

|

物料名稱 |

Tfe |

SiO2 |

CaO |

MgO |

S |

Al2O3 |

|

單位 |

% |

% |

% |

% |

% |

% |

|

煉鋼粗灰 |

42.37 |

4.96 |

28.74 |

8.03 |

0.19 |

0.84 |

|

煉鋼細灰 |

52.57 |

2.16 |

12.63 |

4.2 |

0.26 |

0.37 |

|

水渣粒鐵 |

77.8 |

|

|

|

|

|

|

提純鋼粒 |

54.7 |

5.44 |

33.39 |

7.22 |

0.105 |

1.75 |

|

磁選粉 |

46.72 |

2.5 |

22.75 |

2.68 |

0.091 |

1.16 |

2.4 軋材系統

軋材系統的二次資源主要是氧化渣皮、污泥等,主要是返到燒結工序參與混勻料造堆。軋鋼系統產生的二次資源化學成分見表5。

表 5 軋鋼系統產生的二次資源化學成分 %

|

物料名稱 |

Tfe |

SiO2 |

CaO |

MgO |

S |

Al2O3 |

|

氧化渣 |

82.42 |

2.12 |

1.866 |

0.706 |

|

|

3 綜合利用實踐

二次資源的利用主要是外賣和內部消化。其中一些除塵灰含有貴金屬,深加工后附加值更高,因昆鋼目前沒有相應加工工藝,故采用面向社會競價外賣的方式利用。其余大多數二次資源含有金屬鐵,幾乎全部內部消化利用。有的二次資源由于有害元素含量較高,如煉鐵工序的重力、旋風除塵灰含有較高的S、P、Pb、Zn,還需要經過加工處理后才能使用。

3.1 內部循環再利用

3.1.1 高爐除塵灰洗選處理

煉鐵重力除塵灰和旋風除塵灰含碳、鋅、鉛較高,含鐵品位低,因此將這兩種除塵灰采用洗選措施進行處理,一方面將鐵礦粉與碳分開,另一方面降低鋅等有害元素含量。

與處理前的除塵灰相對比,鐵品位從30%左右提高到50%以上,有害元素S、P、Pb、Zn含量都有降低,其中硫、磷降幅達30%以上,鉛、鋅降幅達到50%以上,焦末含灰分20%左右,固定碳含量70%以上。經過處理后的二次資源直接參與鐵精礦預混造堆,焦末返到燒結作為燃料使用。處理后的二次資源化學成分見表6、焦末化學成分見表7所示。

表 6 處理后的二次資源化學成分

|

TFe |

FeO |

SiO2 |

CaO |

MgO |

S |

P |

Al2O3 |

MnO |

|

55.921 |

13.720 |

5.216 |

6.790 |

1.360 |

0.092 |

0.110 |

1.320 |

0.390 |

|

TiO2 |

Pb |

Zn |

K2O |

Na2O |

Cu |

As |

Sn |

|

|

1.299 |

0.107 |

0.709 |

0.14 |

0.079 |

0.02 |

0.045 |

0.024 |

|

表 7 處理后的焦末的化學成分

|

品 名 |

化 學 成 分(%) |

|||||

|

Aad |

H2O |

S |

Mad |

Vad |

Fcad |

|

|

燒結焦末 |

24.710 |

8.480 |

0.524 |

0.180 |

1.751 |

73.359 |

3.1.2 預混處理

新區內部消化的二次資源主要是高爐槽下除塵灰、爐前除塵灰、重力除塵灰、旋風除塵灰、煉鋼粗灰、煉鋼細灰、鋼尾渣磁選后的粒度小于10 mm的磁選粉、氧化皮及水渣粒鐵等。它們鐵品位高低不一,如氧化渣鐵品位高達80%,重力除塵灰鐵品位在35%左右。在使用過程中,將鐵品位小于40%的除塵灰先在小料場進行一次預混,達到2000 t后將預混料與氧化渣、回收鐵精粉三個常用品種撥運至汽車受料槽,通過皮帶運送到料場,采用人字形造堆方式進行二次預混造堆,達到使用量要求后取樣分析,并作為單礦種參與造堆前的各項預測,并參與實際造堆使用。從72#堆開始采用該方法后,混勻礦的穩定率大幅度提高,目前混勻礦的穩定率已經提高到94%以上。預混粉參與造堆的實際使用配比情況見表8。

表 8 二次資源參與混勻料堆配比情況

|

料堆號 |

70# |

71# |

72# |

73# |

74# |

|||||

|

項目 |

實際配比(%) |

造堆量(t) |

實際配比(%) |

造堆量(t) |

實際配比(%) |

造堆量(t) |

實際配比(%) |

造堆量(t) |

實際配比(%) |

造堆量(t) |

|

自治精 |

23.79 |

24977 |

18.58 |

19876 |

14.38 |

14945 |

19.15 |

19921 |

9.56 |

9932 |

|

巴西粉 |

23.55 |

24732 |

18.82 |

20141 |

9.2 |

9557 |

9.6 |

9992 |

19.74 |

20512 |

|

氧化渣 |

0.5 |

526 |

0.79 |

847 |

|

|

|

|

|

|

|

上廠精 |

10.43 |

10949 |

9.3 |

9946 |

14 |

14548 |

11.11 |

11560 |

9.6 |

9973 |

|

海山精 |

9.55 |

10022 |

|

|

|

|

|

|

|

|

|

振興精 |

9.57 |

10044 |

8.49 |

9083 |

9.66 |

10042 |

9.7 |

10088 |

9.81 |

10192 |

|

除塵灰 |

2.38 |

2503 |

2.33 |

2496 |

|

|

|

|

|

|

|

魚子甸 |

3.21 |

3365 |

4.67 |

4992 |

1.02 |

1055 |

2.05 |

2 129 |

5.86 |

6095 |

|

磁選粉 |

0.47 |

495 |

0.49 |

529 |

0.52 |

536 |

|

|

|

|

|

56粉 |

10.78 |

11322 |

|

|

|

|

|

|

|

|

|

白云石粉 |

5.77 |

6064 |

5.63 |

6004 |

6.26 |

6512 |

6.22 |

6481 |

6.27 |

6519 |

|

58粉 |

|

|

13.96 |

14939 |

14.43 |

14992 |

14.37 |

14952 |

14.4 |

14965 |

|

61管精 |

|

|

13.95 |

14922 |

14.49 |

15061 |

14.45 |

15031 |

14.49 |

15054 |

|

玉東精 |

|

|

2.99 |

3200 |

2.71 |

2821 |

|

|

|

|

|

南非粉 |

|

|

|

|

10.14 |

10534 |

9.75 |

10139 |

6.68 |

6946 |

|

預混粉 |

|

|

|

|

3.19 |

3318 |

3.6 |

3746 |

3.59 |

3734 |

|

合計 |

100 |

104999 |

100 |

106975 |

100 |

103921 |

100 |

104039 |

100 |

103922 |

3.1.3 使用量的確定

二次資源的使用應遵循以下原則:(1)有害元素負荷在可控范圍內,一般是控制鉛負荷低于0.5 kg/t,鋅負荷低于1.0 kg/t;(2)每個料堆使用二次資源的配比不能超過該料堆所有含鐵料的5%。

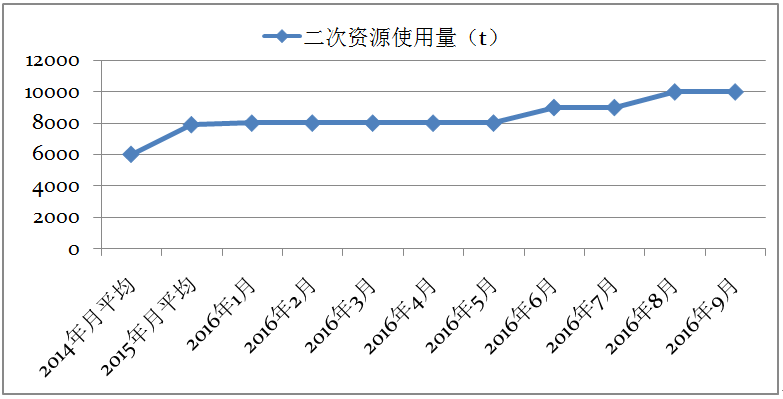

在實際使用過程中,主要是根據進口礦等優質礦種的使用比例增減二次資源的使用量,由于進口礦使用比例長時間大于30%,造堆量一直都保持在10萬噸,因此從90#堆開始二次資源配用量從4500 t提高到5000 t/堆。近3年來利用二次資源的趨勢圖見圖1。

圖 1 近3年來各月利用二次資源的趨勢圖

3.2 外銷處理

新區生產的部分二次資源,因含有鐵以外的其他金屬,昆鋼目前沒有提取這些金屬的生產工藝,對此類產品,采取外銷方式處理,其中主要有燒結機頭灰(三電場和四電場)、干法除塵灰、鋼尾渣。

3.2.1 三、四電場燒結機頭灰

由于燒結機頭灰鐵品位不高,且有害元素及其他有色金屬含量偏高,如果直接作為燒結料回收使用,將對燒結礦的質量造成不利影響,同時還因鉀、鉛等元素含量較高,長期使用還可能造成除塵系統因富集高影響設備壽命。但是對于其他生產含鉛產品的企業來說,這無疑是較好的原料,采取招標方式外賣處理,一方面解決了該種二次資源的堆存、處理問題,另一方面能為企業獲得更高的價值。電場燒結機頭灰化學成分見表9。

表 9 三、四電場燒結機頭灰化學成分

|

名稱 |

TFe |

SiO2 |

S |

Al2O3 |

TiO2 |

Pb |

Zn |

K2O |

Na2O |

P |

|

三電場 |

11.74 |

2.05 |

2.009 |

1.92 |

0.19 |

16.84 |

0.24 |

4.57 |

3.62 |

0.031 |

|

四電場 |

11.97 |

2.14 |

2.26 |

1.94 |

0.2 |

17.57 |

0.24 |

4.2 |

0.582 |

0.036 |

3.2.2 煉鐵干法布袋除塵灰

干法除塵灰中的鐵品位雖高于燒結機頭灰,但同樣因有害元素含量較高,尤其Zn含量較高,如果作為燒結原料使用,帶入高爐內,不僅破壞爐襯,還會引起高爐結瘤,從而導致爐況波動,不利于高爐的穩定順行。由于Zn含量較高,通過外銷給其他冶煉廠提取氧化鋅粉,制成Zn產品,才能真正體現循環經濟利用原則,既能真正實現干法灰的利用價值,又能為新區創造經濟效益。煉鐵干法布袋除塵灰分析如表10。

表 10 煉鐵干法布袋除塵灰分析

|

名稱 |

TFe |

SiO2 |

S |

Al2O3 |

TiO2 |

Pb |

Zn |

K2O |

Na2O |

P |

|

干法除塵灰 |

29.716 |

5.65 |

1.174 |

1.983 |

0.716 |

1.091 |

14.374 |

0.369 |

1.73 |

0.529 |

3.2.3 鋼尾渣

轉爐冶煉過程中產生的鋼渣,通過熱悶、磁選工藝處理后,提取有用的金屬鐵回收利用,其中粒度大于10 mm的部分直接返回煉鋼使用,小于10 mm的磁選粉送到燒結造堆使用,鋼尾渣外賣處理。

從投產以來,經過對熱悶、磁選工藝的多次優化,調整鋼棒級配等措施進行整理,鋼尾渣中游離氧化鈣降低到4%以下,粒度組成中小于8 mm的比例從83.04%上升到92.72%,小于5 mm的比例從38%提高到65%,較好地滿足了客戶對鋼尾渣的使用要求。

從2015年以來,新區所生產的鋼尾渣除作為道路鋪設底層料使用,還外賣給一些建筑行業,制成的磚塊具有強度高、耐磨性好的特點。鋼尾渣工藝優化前后的粒度和分析如表11、表12。

表 11 鋼尾渣粒度組成

|

粒度范圍 |

10-16 mm |

8-10 mm |

<8 mm |

<5 mm |

|

優化前占比(%) |

2.55 |

14.41 |

83.04 |

38 |

|

優化后占比(%) |

2.01 |

5.27 |

92.72 |

65 |

|

對比 |

-0.54 |

-9.14 |

9.68 |

27 |

表 12 鋼尾渣成分分析(%)

|

樣品名稱 |

Tfe |

Mfe |

SiO2 |

CaO |

MgO |

S |

P |

Al2O3 |

MnO |

f-CAO |

f-MgO |

|

優化前鋼尾渣 |

17.313 |

1.702 |

7.87 |

46.19 |

6.87 |

0.132 |

0.894 |

1.25 |

4.69 |

4.4 |

0.18 |

|

優化后鋼尾渣 |

18.128 |

0.756 |

6.96 |

45.15 |

6.97 |

0.136 |

0.845 |

4.4 |

4.36 |

3.08 |

0.1 |

|

對比 |

0.815 |

-0.946 |

-0.91 |

-1.04 |

0.1 |

0.004 |

-0.05 |

3.15 |

-0.33 |

-1.32 |

-0.08 |

3.3.4 效益

2015年新區外銷的三、四電場燒結機頭灰、干法出塵灰、熱悶鋼尾渣共計197345.52 t,年銷售額約196萬元。

4 結語

昆鋼新區二次資源的綜合利用,做到了物盡其用,獲得了較好的經濟效益。二次資源綜合利用率的提高及經濟效益的最大化是一個長期的課題,也是我們追求的目標,符合資源節約型和環境友好型發展原則,對實現企業可持續發展具有重要的現實意義。

參考文獻

[1] 于克旭,等.鋼鐵企業二次資源利用途徑探討[J].礦業工程,2008,6 (3):5-7

[2] 王成彥,等.金屬二次資源循環利用意義現狀及亟需關注的幾個領域[J].中國有色金屬學報,2008,(18) 1

[3] 康凌晨,等.燒結機頭電除塵灰的處理與應用[J].工業安全與環保,2015,(41)3

[4] 高魯平,等.關于高爐煤氣干法除塵灰的處理[J].煉鐵,2010,29(3)