劉林剛 鄧宏達 陳壽紅 趙建宏

(昆鋼新區(qū)煉鋼廠)

摘要:介紹了昆鋼新區(qū)120 t轉爐干法除塵系統(tǒng)的工藝流程、技術特點及其至關重要的防爆措施。通過控制轉爐操作和關鍵除塵設備相關參數(shù)的研究優(yōu)化,靜電除塵器泄爆次數(shù)減少了65.52%,并大大改善了除塵效果,凈化后的煙氣含塵量小于10 mg/m3,取得了顯著的經濟和社會效益。

關鍵詞:轉爐煉鋼;干法除塵;煙氣;含塵量

1 前言

昆鋼新區(qū)煉鋼廠120 t轉爐煙氣除塵系統(tǒng)采用具有世界先進水平的干法除塵技術,該技術與原有濕法除塵相比,具有節(jié)電節(jié)水、除塵效果好等明顯優(yōu)勢。但干法除塵系統(tǒng)很容易發(fā)生靜電除塵器泄爆,產生泄爆不僅會對設備造成嚴重危害,而且還會影響轉爐正常生產。新區(qū)煉鋼廠自投入運行以來,通過不斷摸索完善轉爐冶煉操控技術,并對除塵設備及參數(shù)進行優(yōu)化,使干法除塵系統(tǒng)與轉爐操作得到了較好的結合,不僅實現(xiàn)了轉爐生產的安全穩(wěn)定,還大大改善了除塵效果。

2 昆鋼新區(qū)120 t轉爐干法除塵技術系統(tǒng)簡況

2.1 工藝流程

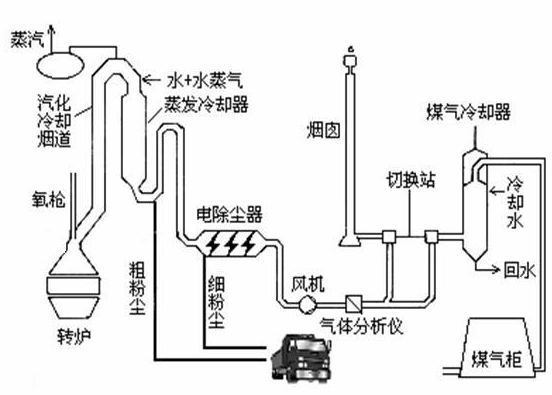

昆鋼新區(qū)煉鋼廠建有2座120 t頂?shù)讖痛凳睫D爐,年設計產量200 萬t,二吹二生產模式,均采用干法除塵技術。工藝流程如下:

轉爐→活動煙罩→汽化冷卻煙道→蒸發(fā)冷卻器→電除塵器→軸流風機→消音器→切換站→煤氣冷卻器→煤氣柜及放散煙囪。

轉爐產生的高溫煙氣(約1 500 ℃)經汽化冷卻煙道冷卻至900 ℃左右,進入蒸發(fā)冷卻器,高壓水經霧化噴嘴噴出將煙氣直接冷卻到250 ℃左右,噴水量根據(jù)煙氣含熱量精確控制,所噴出的水完全蒸發(fā);噴水降溫的同時對煙氣進行了調質處理,調整了粉塵的比電阻,有利于電除塵器的捕集,同時煙氣中的粗粉塵沉降到蒸發(fā)冷卻器的底部,由粗灰輸送系統(tǒng)排出。

冷卻和調質后的煙氣進入圓形電除塵器,煙氣得到凈化,電除塵進、出口裝有安全泄爆閥,以釋放可能產生的爆炸壓力。被收集的粉塵通過細灰輸送系統(tǒng)排出。凈化后的煙氣進入軸流風機。煙氣經過風機后進入切換站,切換站由兩個杯閥組成,對回收煤氣和放散燃燒兩種狀態(tài)進行快速切換。回收的煤氣在冷卻器中通過噴淋冷卻,由200 ℃降至75 ℃左右,然后送入煤氣柜供用戶使用。簡圖如下圖1:

圖 1 120t轉爐干法除塵工藝流程簡圖

2.2 主要工藝參數(shù)

昆鋼新區(qū)120 t轉爐干法除塵系統(tǒng)基本參數(shù)見下表1:

表 1 昆鋼新區(qū)120 t轉爐干法除塵系統(tǒng)基本參數(shù)

|

項目 |

參數(shù) |

|

轉爐 |

2×120 t(頂?shù)讖痛担?/p> |

|

每天吹煉爐數(shù) |

30爐/座 |

|

年產鋼量 |

200萬t |

|

冶煉周期 |

35~40 min |

|

吹氧時間 |

14~16 min |

|

最大供氧量 |

30 000 Nm3/h |

|

最大煙氣量 |

86 090 Nm3/h |

|

燃燒系數(shù) |

0.1 |

|

出汽化冷卻器溫度 |

900 °C |

|

煤氣冷卻器出口處煤氣溫度 |

70~80 °C |

2.3 干法除塵系統(tǒng)與濕法除塵系統(tǒng)主要技術數(shù)據(jù)對比

濕法與干法系統(tǒng)相應設備的主要技術數(shù)據(jù)對比見下表2:

表 2 濕法與干法系統(tǒng)相應設備的主要技術數(shù)據(jù)對比

|

OG濕法除塵 |

LT干法除塵 |

||

|

降溫文氏管 |

t=75 °C |

蒸發(fā)冷卻塔 |

t=150 °C |

|

⊿P=3 000 Pa |

⊿P=100 Pa |

||

|

除塵文氏管 |

⊿P=12 000 Pa |

靜電除塵器 |

⊿P=200 Pa |

|

出口含塵≤100 mg/Nm3 |

出口含塵≤10 mg/Nm3 |

||

|

高壓離心風機 |

P=23 000 Pa |

單機軸流風機 |

P=7 500 Pa |

|

功耗 |

N=1 865 kW |

功耗 |

N=610 kW |

|

|

煤氣含塵量~100 mg/Nm3 |

|

煤氣含塵量~10 mg/Nm3 |

|

|

污水沉凝裝置 |

|

干法輸送儲存裝置 |

|

|

污泥脫水裝置 |

|

干法成球壓塊裝置 |

|

|

污泥干燥 |

|

------------ |

|

|

污泥返回燒結 |

|

沉塊返回燒結 |

|

消耗指標 |

每爐耗電1 235 kW |

消耗指標 |

每爐耗電335 kW |

|

|

每爐耗水 70 m3 |

|

每爐耗水 25 m3 |

由表2可以看出,對比濕法,干法除塵主要優(yōu)點:

1)凈化后的煤氣含塵量可在10 mg/Nm3以下,可供用戶直接使用,可省去煤氣柜后的精除塵器。濕法凈化系統(tǒng)凈化后含塵量約為50~100 mg/Nm3;

2)由于凈化后氣體含塵量低,因而風機使用壽命長,風機維護工作量小;

3)干法系統(tǒng)阻力約7 500 Pa,濕法系統(tǒng)阻力約23 000 Pa,因此干法系統(tǒng)耗電約為濕法系統(tǒng)的1/5,節(jié)能效益明顯;

4)干法除塵系統(tǒng)回收的是干粉塵,濕法系統(tǒng)需設置污水及污泥處理設施,對120 t級的轉爐系統(tǒng)用水量約15~30 m3/h,是濕法系統(tǒng)的1/3左右;

5)煤氣噸鋼回收率高,熱值不小于595 MJ/t鋼;

6)干法系統(tǒng)回收的干粉塵,壓塊后可供轉爐使用,采用這種方式可使鋼產量提高約1%,粉塵回收利用率高;濕式系統(tǒng)需設置污水及污泥處理設施,回收的濕粉塵要送燒結廠利用。

3 轉爐干法除塵的主要防泄爆措施

干法除塵由于靜電除塵器存在爆炸風險,因此需要通過各種措施來確保系統(tǒng)安全高效運行,這些措施包括通過對現(xiàn)場跟蹤調查總結出的防止泄爆措施、設備安全措施以及通過程序實現(xiàn)的安全聯(lián)鎖。

3.1 優(yōu)化轉爐操作防止靜電除塵器泄爆

干法除塵與轉爐冶煉生產密切相關,干法除塵設備與轉爐工藝的有機結合是干法除塵系統(tǒng)良好運行的保障,保證兩者同時順利運行是關鍵,通過適當改變冶煉工藝,在不影響冶煉效果的基礎上保證干法除塵的安全運行。

只有在煤氣組分達到其爆炸極限時,靜電除塵器內才可能發(fā)生爆炸。轉爐煤氣爆炸極限有兩個:①CO%>9%;O2%>6% ②H2%>5%。所以,要減少或避免泄爆,就需將煤氣成分控制在爆炸極限之外。經過投產初期一個月的摸索,我們對靜電除塵器泄爆的控制非常理想,下表3是昆鋼新區(qū)煉鋼廠投產以來轉爐干法除塵靜電除塵器的泄爆次數(shù)。

表 3 昆鋼新區(qū)投產以來靜電除塵器泄爆次數(shù)

|

月 份 |

2012年 |

2012年 |

2013年 |

||||||

|

7 |

8 |

9 |

10 |

11 |

12 |

1 |

2 |

3 |

|

|

泄爆次數(shù)/次 |

6 |

6 |

5 |

6 |

6 |

2 |

1 |

2 |

3 |

|

平均/次 |

5.8 |

2 |

|||||||

由表3可以看出,昆鋼新區(qū)煉鋼廠靜電除塵器的泄爆次數(shù),通過轉爐冶煉操控技術的不斷優(yōu)化減少了65.52%。通過實踐,得出了靜電除塵器飛槍、泄爆主要發(fā)生在轉爐加廢鋼、開吹2分鐘內、中期抬槍、后期的提槍再下槍點吹等階段,主要采取采取以下措施控制煙氣成分:

1)開始階段的吹氧量與氧槍的位置

開始煉鋼時,需要將氧槍控制在一個合適的高度,且減少吹氧量,這樣可保證生成的CO在爐內或者爐口處基本全部被氧化成了CO2,通常情況下氧槍距離鐵水液面2.5 m左右開始吹氧,在5 s左右氧量升至設計吹氧量的50%~70%,穩(wěn)定20 s左右再將吹氧量增加到最大,該操作的目的是將初生成的CO氧化為CO2,使得煉鋼初期產生的氣體主要是空氣和CO2,從而不會發(fā)生爆炸。

2)風機的控制

當轉爐煤氣干法除塵系統(tǒng)處在煤氣向空氣過渡或者空氣向煤氣過渡階段時,要加大風機的轉速,以盡量減少空氣和煤氣的混合,從而減少泄爆的概率。

3)轉爐噴濺控制

煉鋼過程中經常發(fā)生噴濺現(xiàn)象,尤其是在吹煉初期如果發(fā)生噴濺現(xiàn)象,將使得大量的CO進入除塵系統(tǒng),而現(xiàn)在O2含量還沒有降到足夠低,有可能發(fā)生爆炸現(xiàn)象。所以吹煉初期要注意防止噴濺且保證轉爐點火成功。

4)廢鋼、冷卻劑和造渣料等要盡量干燥

加入轉爐的廢鋼、造渣料、冷卻劑等要盡量干燥,尤其是活性石灰應避免受潮,否則帶入的水分最終將以H2的方式進入除塵系統(tǒng),H2和O2的爆炸極限很寬,容易因氫氣過多而引起爆炸。

5)利用氮氣稀釋煤氣

轉爐煤氣干法除塵系統(tǒng)的爆炸基本都發(fā)生在開始吹煉、緊急提槍和補吹階段,所以可考慮在下槍吹氧和緊急提槍時,在蒸發(fā)冷卻器出口處噴入一定量的N2,其目的是同時降低CO、O2和H2的體積分數(shù),使之遠離爆炸極限,從而減少爆炸的可能性,通常情況下吹入的N2持續(xù)60~90 s即可。

6)雙渣法煉鋼

如果高爐鐵水Si、P較高,則在吹煉過程中會產生更多的爐渣,通常爐渣過多容易導致噴濺的發(fā)生而造成煤氣成分的不穩(wěn)定,易引起泄爆。對于含Si、P量較高的鐵水應采用雙渣法煉鋼,即在開始吹煉4~6分鐘后,中斷吹氧,進行出渣操作,然后復吹,除塵系統(tǒng)按一次緊急提槍情況操作。

3.2 除塵設備的防泄爆措施

轉爐冶煉操作會引起靜電除塵器的泄爆,而干法除塵系統(tǒng)本身設備問題也會引起泄爆,新區(qū)煉鋼廠投產以來通過對干法除塵系統(tǒng)的一些關鍵設備進行設備及相關參數(shù)優(yōu)化,取得了較好的防止靜電除塵器泄爆的控制措施。

3.2.1 電除塵器防泄爆措施

1)電除塵內部流場要盡量分布均勻避免產生渦流,從而避免H2、CO聚集與O2發(fā)生爆炸。

2)電除塵器設泄爆閥,切必須經過嚴格的質量把關,保證其在5 000±500 pa能夠順利泄爆。

3)電除塵器懸掛裝置加熱器溫度控制在100-120 ℃以確保絕緣瓷套上不會結露。該處氮封壓力為0.3-0.6 bar。

4)電除塵器潤滑系統(tǒng)主泵站有電加熱器,以防止?jié)櫥驮诘蜏靥鞖饽獭?/p>

3.2.2 蒸發(fā)冷卻塔防泄爆措施

1)蒸發(fā)冷卻塔入口溫度須低于1 200 ℃,高于該溫度則停止吹煉保護設備,否則會損壞雙流噴嘴和測溫熱電偶。

2)蒸發(fā)冷卻塔出口溫度正常為180~290 ℃,高于380 ℃報警,高于420 ℃,停止吹煉。

3)主廠房內蒸發(fā)冷卻塔各層操作平臺都要安裝煤氣報警器,此外靜電除塵器前部、后部,軸流風機旁,切換站頂部,放散煙囪頂部和中部,煤氣冷卻器底部和中部都要安裝就地的煤氣報警器。

3.2.3 放散煙囪等設備的防泄爆措施

1)放散煙囪底部有氮氣引射裝置,在風機故障停機時,氮氣引射裝置將系統(tǒng)內煤氣從放散煙囪燒掉。

2)在放散煙囪底部和煤氣冷卻器底部設計煤氣水封,以免煤氣泄漏。

3)兩個眼鏡閥之后及煤氣冷卻器放散口都裝有安全閥。

3.3 控制程序保障系統(tǒng)的防泄爆措施

除了干法除塵系統(tǒng)本身的安全措施外,轉爐系統(tǒng)與除塵系統(tǒng)的信息通訊和聯(lián)動控制對除塵系統(tǒng)的安全運行有重要作用,除塵系統(tǒng)要向轉爐提供允許煉鋼、允許吹氧、吹氧中斷等信息,轉爐系統(tǒng)要向除塵系統(tǒng)提供轉爐工作狀態(tài)(包括停止、預熱、待機、加料、吹煉、吹煉中斷、出鋼等)、氧氣閥開關狀態(tài)、氧氣設定流量、氧氣實際流量、氧氣消耗量等信息。為保證系統(tǒng)安全運行,避免電除塵器內的發(fā)生爆炸,除塵系統(tǒng)要根據(jù)轉爐工作階段和氧氣量對各種設定值進行即時自動調整,轉爐系統(tǒng)在各個階段要按特定要求操作,尤其在吹煉初期、吹煉中斷提槍及吹煉結束時,正確的操作對避免除塵器內爆炸有重要作用。

4 轉爐干法除塵實施效果

4.1 除塵率高

根據(jù)當?shù)丨h(huán)保部門檢測,昆鋼新區(qū)煉鋼廠向大氣排放的煙氣含塵濃度小于15 mg/Nm3,與濕法除塵55 mg/Nm3的排放濃度比,每年按轉爐鋼產量200 萬t計算,干法除塵每年可減少向大氣排放粉塵約29.4 t,環(huán)境效益非常可觀。而且由于干法除塵回收煤氣中粉塵少,所回收煤氣可以直接利用。

4.2 耗電量小

濕法除塵采用文氏管除塵,阻力大。老廠(昆鋼安寧分公司)的濕法除塵風機全壓在高達25~28 kPa的情況下仍然抽不凈,還要配備龐大的高耗能進行二次除塵。根據(jù)測算,干法除塵阻力僅為濕法的1/5左右,噸鋼消耗電能降低約5 kWh。

4.3 耗水量小

干法除塵技術在蒸發(fā)冷卻器處用蒸汽霧化水,利用水的潛熱給煙氣降溫,本身就比濕法除塵技術節(jié)約用水。經過測量計算,老廠濕法除塵工序耗水在150 kg/t鋼。經過技術研發(fā)在蒸發(fā)冷卻器使用富裕氮氣代替蒸汽,霧化水給煙氣冷卻,這樣,干法除塵更具有節(jié)水效果,干法除塵工序耗水在29.2 kg/t鋼。每年按轉爐鋼產量200 萬t計算,干法除塵每年可減少用新水24.16 萬t。

4.4 CO回收率高

昆鋼新區(qū)煉鋼廠轉爐除塵系統(tǒng),由于干法除塵采取了防止CO在爐口燃燒的措施,CO濃度平均在60%左右,比濕法除塵CO濃度高出10%左右。待新區(qū)煤氣柜擴容改造后,干法除塵CO回收量可達到115 Nm3/t鋼以上的水平,比濕法除塵煤氣回收高出15 Nm3/t鋼。如果按每年轉爐鋼產量200 萬t計算,干法除塵每年可減少向大氣排放CO約3000 萬m3。

4.5 設備維修量小

濕法除塵由于粉塵含量高,系統(tǒng)磨損周期短,且風機經常出現(xiàn)結垢等現(xiàn)象,維修量大,而干法除塵克服了以上問題,設備損耗小,使用周期長。

5 結語

1)昆鋼新區(qū)煉鋼廠120 t轉爐采用干法除塵技術已實現(xiàn)了安全穩(wěn)定生產,通過相應關鍵技 術的研究優(yōu)化,顯著減少了靜電泄爆次數(shù),掌握了干法除塵防泄爆關鍵技術;

2)轉爐干法除塵應用效果良好,煙氣排放濃度達到小于10 mg/Nm3,耗電較濕法降低約5 kwh/t鋼,耗水較濕法降低約120.8 kg/t鋼,創(chuàng)造了較好的經濟和社會效益。

參考文獻

[1] 梁廣.煉鋼轉爐煤氣干法凈化回收與利用技術[J].冶金環(huán)境保護,2007(6):46~49.

[2] 魏新民,李銳等.轉爐煤氣干法凈化回收技術在萊鋼的應用[J].冶金能源,2005,24(5):12~16.