梁建華

(太鋼不銹鋼股份有限公司, 山西 太原 030003)

摘 要:通過對太鋼不銹煉鐵廠現役兩座爐齡十年以上高爐自投產以來長壽維護技術梳理分析,總結出影響高爐長壽的關鍵性環節分別是操作爐型管理和爐缸趨勢管理,組織鐵廠技術工作者通過對長壽關鍵性技術攻關結合鐵廠高爐實際,分高爐采取針對性措施,即三高爐合理使用小塊焦技術、五高爐趨勢化護爐技術,皆取得良好效果,并具備向全行業推廣的條件。

關鍵詞:操作爐型;爐缸;中塊焦;高爐長壽

1 問題的提出

世紀之初,我國處于基礎設施、地產的大建設時期,鋼鐵需求旺盛,另外由于我國鋼材成本優勢,國際市場需求較強,在國內外大量訂單促進下,高爐鐵水供不應求,各鋼鐵企業為提高自身產能搶占市場,大部分高爐一代爐齡未到情況下,積極進行擴容改造,對高爐長壽技術重視不夠。

近年來,在市場利益促進下,我國鋼鐵產能增速斐然,為國家建設及地區發展做出突出的貢獻,然而隨著我國基礎設施及地產建設逐漸進入平穩階段,為有效抑制鋼鐵產能的進一步擴張和滿足民眾對美好生態環境訴求,我國適時推出供給側改革政策,提出新時代發展思路,及時對污染性企業進行產能出清,對新建、改建鋼鐵項目進行嚴格把控,企業對高爐的擴容改造動力得到有效抑制。新時期,鋼鐵企業把目光轉向高爐長壽技術方向,以期通過提高高爐使用壽命,提升高爐建設初期投資效率[1]。

太鋼不銹煉鐵廠現役兩座爐齡十年以上高爐,依次為三高爐(1 800 m3)、五高爐(4 350 m3)。兩座高爐在高爐長壽方面各有亮點:

1)三高爐。2007 年 7 月 30 日投產至今,一代爐齡 11 年 8 個月,冷卻方式為全冷卻壁結構,爐身冷卻器無一損壞,爐殼無燒紅、開裂和跑煤氣等現象,爐身渣皮穩定;爐缸溫度可控,投產至今沒有因為爐缸問題使用釩鈦礦。

2)五高爐。2006 年 10 月 13 日投產至今,一代爐齡 12 年 5 個月,是現役大型高爐一代爐役壽命最長的高爐,自 2010 年爐身爐皮開始燒紅到現在,通過階段性爐身硬質壓入進行爐身造襯修復,目前爐身渣皮穩定可控;爐缸溫度自投產到 2013 年 3 月爐缸磚襯溫度超過 400 ℃(五高爐護爐標準核定爐缸區域磚襯電偶 400 ℃為爐缸安全黃色警戒區域),累計安全生產 77 個月。2013 年 3 月開始進入護爐階段,至 2015 年底超過 400 ℃溫度測溫點共計 19 處 (爐缸溫度監控點共計 48 處),其中磚襯殘厚低于600 mm 的薄弱位置 16 處,2016 年以來,隨著鐵廠技術人員護爐技術及理念的提升,爐缸超過 400 ℃溫度測溫點和磚襯殘厚低于 600 mm 的薄弱位置的數量得到有效控制,爐缸薄弱位置得到有效保護,沒有發生新的侵蝕,具備安全生產條件。

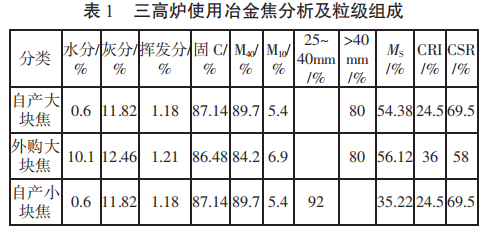

2 三高爐長壽維護技術

2013 年太鋼不銹煉鐵廠隨著六高爐的投產,自產冶金焦日均產能約 8 000 t,其中包含 1 000 t 小塊焦。主要表現為大塊冶金焦保供 2 座大高爐,大高爐富余的大塊焦、小塊焦需要三高爐消化,三高爐除消化自產焦中的小塊焦外,還需配以部分外購焦。因此,三高爐的長壽技術是建立在焦炭種類多、成不穩定的前提下,通過優化焦炭布料實現爐缸活 躍性及爐型的穩定[2]。三類冶金焦性能見表 1。

2.1 焦炭衰減模型

從表 1 可以看出,自產焦中大塊焦粒級分布80%在>40 mm,而小塊焦粒級分布 92%在 25~40 mm,粒級差別較大,通過鐵廠技術人員自主開發的焦炭衰減模型計算得出,此兩類焦炭到達爐缸焦堆后的平均粒徑分別為:41 mm 和 21 mm,從爐料透氣性管理理念考慮,此二者焦炭同時使用必須分級入爐。另外,一般 2 000 m3 以下高爐爐缸焦堆平均粒徑達不到小于 22 mm,故自產小塊焦應分布在爐墻邊緣,自產大塊焦應分布在爐缸中心[3]。

表 1 中自產小塊焦與外購大塊焦對比,入爐前自產小塊焦平均粒徑為 35.22 mm,外購大塊焦平均粒徑為 54.38 mm,通過鐵廠技術人員自主開發的焦炭衰減模型計算得出,此兩類焦炭到達爐缸焦堆后的平均粒徑分別為:21 mm 和 23 mm,衰減率分別為:40%和 58%,二者到達爐缸焦堆的平均粒徑略顯不足,因此,若入爐焦炭中沒有自產大塊焦時,通過控制高爐煤比不超 180 kg/t 和鐵水后期測溫 1 495 ℃以上,改善爐缸活躍性,減少液態渣鐵對側壁侵蝕,結合焦炭衰減率考慮,自產小塊焦衰減率低,適合分布在靠近爐墻側,穩定邊緣氣流,從而實現三高爐操作爐型的長期穩定,投產至今,爐身冷卻器無一損壞,爐殼無燒紅、開裂和跑煤氣等現象,爐身渣皮穩定。

2.2 高爐布料量化模型

從 2.1 可知,自產小塊焦應布置在靠近爐墻側,自產大塊或者外購焦應布置在爐芯側,鐵廠組織技術人員自主開發了高爐布料量化模型,指導實操作業。以表 2 為例。

通過將表 2 參數、礦焦批及爐型參數輸入到高爐布料量化模型進行計算得知,爐缸焦堆分為三個區,依次為快速反應區(占比 45%)、緩變疏散區(占比 29%)、中心無礦區(占比 26%),進而指導焦炭分級入爐比例為:自產小塊焦靠外側布置且比例控制在 45%以內,極限值 74%,負責將影響爐缸狀態及高爐順行,自產大塊焦布置在最中心無礦區且比例不小于 26%,若自產大塊焦不足而用外購焦代替時,必須控制高爐煤比不超 180 kg/t 和鐵水后期測溫 1495 ℃以上,改善爐缸活躍性,進而避免或者減緩爐缸側壁遭受液態渣鐵環流侵蝕,影響高爐一代爐役壽命,三高爐投產至今近 11 年,爐缸溫度可控,沒有因為爐缸問題使用釩鈦礦。

3 五高爐長壽維護技術

2006 年 10 月 13 日投產至 2013 年 3 月爐缸磚襯溫度超過 400 ℃開始進入安全護爐階段,累積安全生產 77 個月。爐缸側壁磚襯溫度超過 400 ℃的位置從2013 年 3 月出現第一個點,到 2015 年 12 月累積達 19處,占比爐缸側壁總檢測點的 39.58%(監測點共計48 處),形勢嚴峻[4]。自 2016 年開始,鐵廠加強護爐過程管理及趨勢管理,主要工作分為以下兩個部分。

3.1 爐缸側壁渣鐵殼狀態趨勢監控

爐缸側壁侵蝕一般過程為:液態渣鐵環流加劇,局部熱流強度增大,1 150 ℃溫度線逐漸向耐材側推進,渣鐵殼隨之逐漸變薄,局部熱流強度增加到一定程度,1 150 ℃溫度線將推動耐材熱面,渣鐵殼消失,耐材在渣鐵流的不斷沖刷下逐漸膨脹、脫落,如果這種趨勢持續發展而局部熱流強度得不到有效控制,最終將造成爐缸燒穿,高爐一代爐役被迫結束,同時帶來巨大的安全隱患和經濟損失。因此高爐爐役后期安全運行的核心措施就是爐缸側壁渣鐵殼狀態監控,渣鐵殼穩定是保障爐缸側壁安全的重要參數。

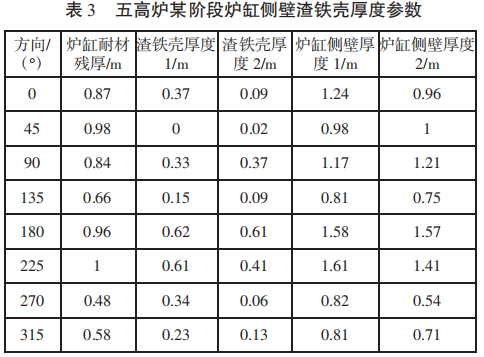

表 3 為五高爐某階段爐缸側壁渣鐵殼厚度趨勢 相關參數,其中爐缸耐材殘厚根據最大侵蝕溫度差 通過圓柱坐標計算得到,渣鐵殼厚度 1、2 指某個時間段始末時間點的渣鐵殼計算厚度,利用這一計算 厚度趨勢判斷爐缸側壁環流發展趨勢,如表 3 所示,270°方向為該標高爐缸最薄弱方向,而這一時間段內 45°方向渣鐵流環流較大,開始階段如渣鐵殼厚度 1 所示,該 45°方向渣鐵殼被完全侵蝕,而 180°和225°渣鐵殼相對較厚,表明此次爐缸側壁侵蝕屬于 爐缸不活躍造成局部侵蝕加劇,鑒于此,高爐操作方面就會以活躍爐缸為重點,一周后的數據如渣鐵殼厚度 2 所示,渣鐵殼厚度圓周均勻性明顯改善,表明經過一周努力,爐缸活躍性改善明顯,隨即在 45°方向形成新的渣鐵殼保護爐缸側壁,避免了侵蝕加劇,使護爐工作針對性更強,收效明顯。

如圖 1 所示為五高爐爐缸侵蝕圓周分布圖,紅色為最大侵蝕線,藍色為階段開始渣鐵殼熱面位置線,青色為經過一周護爐后,渣鐵殼熱面位置線。如圖所示,經過一周護爐工作,渣鐵殼熱面位置線的圓周均勻性明顯改善,進而實現爐缸侵蝕的趨勢化管理。

3.2 爐缸活躍性指標量化模型

眾所周知,爐缸的安全是高爐長壽的限制性環節,也是高爐長期穩定順行的基礎,保證高爐一定的活躍性下限是減少爐缸侵蝕的關鍵環節,但現行活躍爐缸的措施往往以定性為主,且機理不盡相同,缺乏量化及相關性分析,鐵廠技術人員綜合護爐實踐對相關參數進行回歸分析,結合近年對高爐爐缸狀態機理研究成果,開發出爐缸活躍性指標量化模型[5]。

高爐爐缸活躍性指標量化模型包括三個活躍性下限指標:焦炭堆積區孔隙率(死焦堆焦炭平均粒徑下限為 25.8 mm)、焦炭堆積區物理熱儲備(死焦堆中心焦炭溫度下限為 1 350 ℃)、液態渣鐵在爐缸的停留時間(爐缸焦炭潔凈度指數下限為 150(無量綱單位))。護爐實際工作中,保證上述三個活躍性下限指標的前提下進行高爐相關操作參數優化,以達到穩定爐缸活躍狀態,實現高爐長期穩定及長壽的目的。

4 結論

高爐長壽工作是項系統工程,包括爐型設計、建材驗收、施工管理、操作管理等全過程,本文僅從高爐操作方面結合太鋼高爐近年長壽生產實踐做簡要的共性描述:

1)國內小高爐長壽方面,面臨的共性問題幾乎都來自原燃料復雜多變帶來的順行問題,尤其以焦炭質量不穩定為主,太鋼通過對入爐不同焦炭進行衰減計算,結合爐內機理研究,通過對不同焦炭入爐位置及加入量的優化,實現高爐的長期穩定,達到長壽的目標;

2)大高爐長壽面臨的共性問題在于隨著爐容的不斷擴大,爐缸截面不斷增大,相比于小高爐爐缸死區較大不易吹透,容易造成爐缸活躍性下降進而堆積,渣鐵環流加劇,威脅高爐長壽操作,太鋼通過對爐缸側壁侵蝕狀態建模進行趨勢管理結合爐缸活躍性指標量化管理,大大降低了因爐缸堆積造成渣鐵環流侵蝕側壁的可能性,近兩年爐缸超過 400 ℃溫度測溫點和磚襯殘厚低于 600 mm 的薄弱位置的數量得到有效控制,爐缸薄弱位置得到有效保護,沒有發生新的侵蝕,具備安全生產條件。

參考文獻

[1] 李永全.高爐鈦礦護爐的機理研究[J].寶鋼技術,2002(1): 12- 16.

[2] 敖愛國.寶鋼 2 號高爐爐役后期爐缸的維護[J].寶鋼技術,2001 (2):1- 3.

[3] 程樹森,楊天鈞,左海濱,等.長壽高爐爐缸和爐底溫度場數學 模型及數值模擬[J].鋼鐵研究學報,2004,16(1):6- 9.

[4] 何小平,李洋龍,王紅斌,等.太鋼新建 4 350 m3 高爐長壽爐缸爐 底研究[J].鋼鐵研究學報,2014,26(9):19- 22.

[5] 王天球.3BF 控制冷卻壁熱負荷的實踐[J].寶鋼技術,2002(6): 25- 27.