王 輝

(河鋼股份有限公司承德分公司、河北省釩鈦工程技術研究中心)

摘 要: 在帶鋼后處理的不銹鋼、連退、鍍鋅等工序中,加熱爐對板材質量起到非常重要的作用,在結構上主要分為臥式加熱爐和立式加熱爐,根據爐子的形式,有很多種控制思想,一直致力于最優化控制,近年來煤氣和電輻射混合分段加熱技術日趨成熟,本文概述了承鋼鍍鋅機組簡單介紹,重點說明臥室加熱爐的設備組成和結構,分段加熱控制技術的特點,以及控制系統的介紹。

關鍵詞:鍍鋅;臥式加熱爐;燃燒控制;煤氣和電輻射混合分段加熱

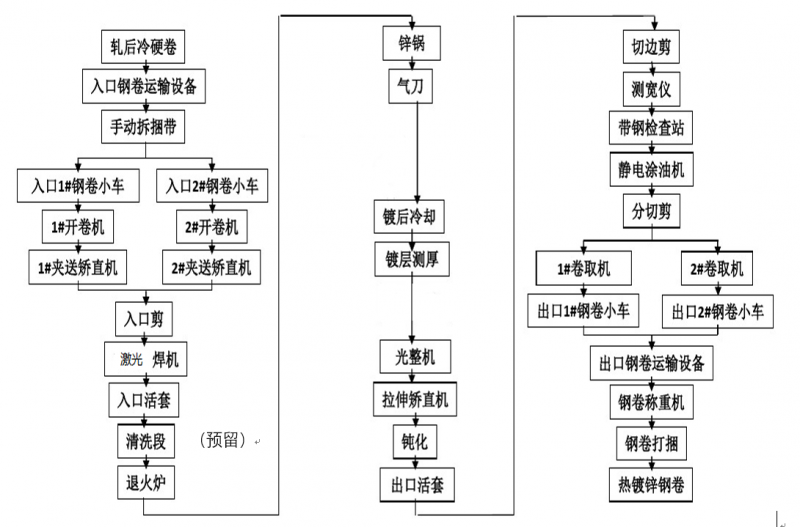

1 承鋼鍍鋅機組工藝和設備組成

1)鍍鋅分為熱鍍鋅和冷鍍鋅,根據材料的基板,一種是熱軋基板,一種是冷軋基板, 熱軋鍍鋅板是以熱板為基板經過酸洗后直接鍍鋅,冷鍍鋅板就是經過冷軋工序后鍍鋅板.冷軋鍍鋅板相對于與熱鍍鋅板優勢在于表面、機械強度要好,相對介個較高,熱基鍍鋅少了冷軋這道工序而有著明顯的價格優勢,在建筑、汽車制造、鐵路客車制造、高速公路護欄板等行業廣泛應用,承鋼連續鍍鋅機組年處理能力410(熱)\300(冷)噸。

帶鋼厚度:0.5 - 6.0毫米

帶鋼寬度:900 – 1630 毫米。

該條機組具有寬泛的規格范圍、高產能、高質量、處理鋼種多樣等特點,主要工藝流程:

2)該條機組生產設備分為三個段即入口段、工藝段、出口段,其中,對與關鍵的設備生產設備流程:

|

主要設備功能簡述:

入口鋼卷運輸設備:將帶鋼板材運輸至開卷機。

開卷機:將上料圈開卷。

矯直機:打開鋼卷的第一圈并將其帶鋼頭部喂入機組,帶頭矯直功能。

激光焊機:將上一卷和下一卷首尾焊接,實現連續鍍鋅。

入口活套: 入口活套車將用來儲存足夠的帶鋼來保證入口鋼卷焊接、切換停機時候工藝段以恒定的速度運行。

退火爐:鍍鋅機組主要也是關鍵設備,作用是是可以在清潔帶鋼的同時退火到給定的溫度,這樣能夠獲得較好的鋅附著層。

鋅鍋:將鋅錠熔化,帶鋼表面掛鋅液.

氣刀: 將多余的鍍液去除,較準確地控制鍍鋅量,主要靠壓縮后的氣體通過氣刀縫隙之后,能形成像刀一樣的氣流,對鋼帶表面從鋅鍋內帶出來的鋅液有剝離作用,控制鋅層.

光整、拉矯機:帶鋼表面平整,改善帶鋼性能,

出口活套: 出口口活套車將用來儲存足夠的帶鋼來保證出口鋼卷卷取、停機時候工藝段以恒定的速度運行。

涂油機:帶鋼表面涂油,增加防腐性能。

2 鍍鋅機組的退火爐介紹

1)本條鍍鋅機組采用的是 FIVES STEIN公司的數字化臥式加熱爐,該臥室爐的尺寸為:

具有以下特點:

◆ 法孚斯坦因臥室退火爐將脫脂(潤滑油和鐵粉末)和退火結合在一起,節約投資。

◆ 采用最新的無氧化工藝技術,能夠以較低的生產和維護成本獲得較高的產品質量。

◆提供的熱工周期滿足鍍鋅機組的需要:達到設定溫度-保持最少10S退火時間-快速冷卻。

◆ 使用先進的煤氣和電輻射混合分段加熱控制技術,節能環保更具有優勢。

2)退火爐的分段介紹:

|

NOF段:法孚斯坦因供應的無氧化爐技術,無氧化爐是安裝在入口密封和無氧化爐出口密封之間的膛室。主要的特征:在直燃型還原性燒嘴上使用最佳可用技術通過爐子自動化系統控制帶鋼的加熱,它能保證帶鋼在NOF 中處于無氧化性工況同時避免帶鋼被加熱到極限溫度。

|

RTF段:輻射管加熱段,配有U 型輻射管和帶高效換熱器的燒嘴,通過調整空氣和燃料噴射器,能夠在任何燃燒速度下穩定操作以及沿著輻射管方向上溫度分布均勻,能精確控制空氣/燃氣比來保護輻射管。脈沖燃燒控制是基于“開/關”原理,其優勢是:低燃耗、低排放、低安裝功率。

|

ESF段:在熱處理中均熱是非常重要的一環。改善鋼材的壓延性的同時降低加熱溫度,在均熱爐爐膛中,帶鋼沒有升溫,僅僅是保持恒溫,裝機功率低,僅僅用來補償熱量的損失。

JCS段:對于冷卻段,采用了我們獨有的噴射冷卻器。它們能確保在帶有高冷卻速率噴射冷卻器的鍍鋅線上生產的新鋼種成品。在進入涂層鍋前,鋼帶在橫向上溫度均勻分布。

|

HBS段:出口段,能提高尤其是超薄帶鋼的產品質量,在爐子出口段安裝了一個熱張力輥,依靠這個張力輥,我們能使帶鋼在涂層/鍍后冷卻段與熱處理爐里有不同的張力,可以避免任何塑性形變,同時在涂料/鍍后冷卻段帶鋼張力較大,可以減少帶鋼在噴射、吹掃和冷卻過程中的振動。

3 煤氣和電輻射混合分段加熱控制的實現

3.1 NOF段加熱控制

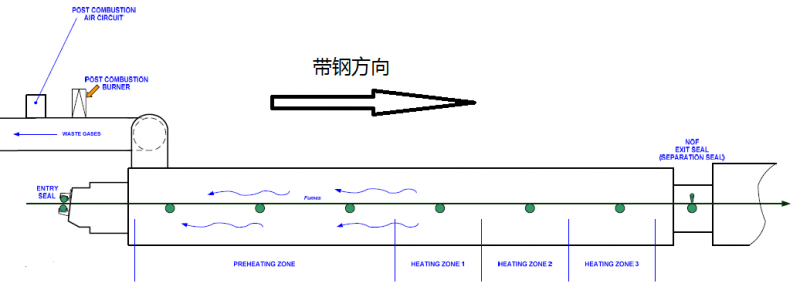

NOF結構如下圖,沿著帶鋼方向,1個預熱區、3個煤氣加熱區域、廢氣排放回路組成,結構圖如下:

|

預熱區:由煙氣對流和輻射來預熱帶鋼的預熱室,這個預熱室無燒嘴。

加熱區:明火加熱室配置著用熱空氣燃燒的燒嘴,燒嘴布置在加熱區。

廢氣排放回路:是將明火燒嘴產生的煙氣疏導到煙囪的部分。

助燃空氣回路:到無氧化爐燒嘴的常溫助燃空氣是依靠一臺變速風機的運行來提供的,風機的正常運行是依靠安裝在風機出口后的壓力開關來校對的。助燃空氣保持恒定的壓力是依靠風機出口擋板上的壓力變送器來實現的,在換熱器后,通過無氧化段加熱區分配回路上的擋板閥來控制熱風的溫度以保持恒定。

廢氣排放回路:廢氣是由無氧化爐加熱區內的燒嘴產生的,廢氣收集起來后通過排風機傳送到管道。廢氣管道有一個控制擋板閥使爐內壓力保持恒定。擋板閥安在換熱器后面,通過預熱段爐內壓力的計算由氣動氣缸帶動工作。排放管道同樣帶有過熱保護的熱電偶,來測量廢氣溫度,廢氣溫度由稀釋風閥門制。

3.2 RTF輻射管加熱段

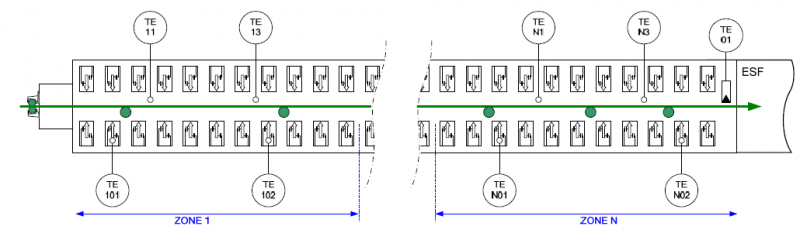

輻射管加熱爐的設計目的是根據加熱需求加熱帶鋼。加熱是在干燥保護氣氛的條件下,保護氣氛由氮氣和氫氣組成,帶鋼的支撐和傳送是由輥子來實現的。輻射管爐膛配備有成對的煤氣燃燒的輻射管。也包括空氣回路、煤氣回路、廢氣回路。結構圖如下:

|

◆ 開關脈沖控制模式

開關控制脈沖點火優勢:

-較高的控制靈活性

-降低空氣過剩

-空氣過剩不依賴額定功率

-改善燃燒效率

-低能耗

-易維護

-高調節比

加熱需求是從帶鋼溫度控制器(或從輻射管溫度控制器)轉換到每個區的開始加熱需求時間,循環時間為60秒及90%加熱能力需求,在90%的循環時間里,也就是54 秒,相應區的燒嘴將會設置為開,然后他們將會被設定持續6 秒為關。

◆ 每個燒嘴包括:

本地點火及控制箱、點火變壓器每個燒嘴(固定在本地控制箱內)、點火電極、火焰檢測、空氣流量檢測、空煤氣開關閥。燒嘴點火時序將會由爐子PLC 發出的開命令到就地的燒嘴控制器,燒嘴控制器時序將會自動啟動。點火時序將全部由點火控制執行,一個循環周期內,允許最多3 次嘗試點火操作,當3 次嘗試點火失敗后,燒嘴控制器將會自動設定為安全鎖定位。結構圖如下:

|

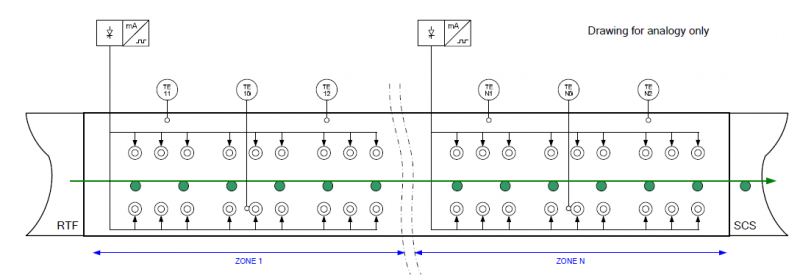

3.3 ESF均熱段加熱控制

電輻射管爐是一個多區加熱室,電輻射管安裝在爐膛內用于加熱。在一個區內的加熱元件被連接在一起,采用星型連接方式,由可控硅供電單元供電,用于一個區由區溫測量是由一只熱電偶完成。結構圖如下:

4 L1級控制系統

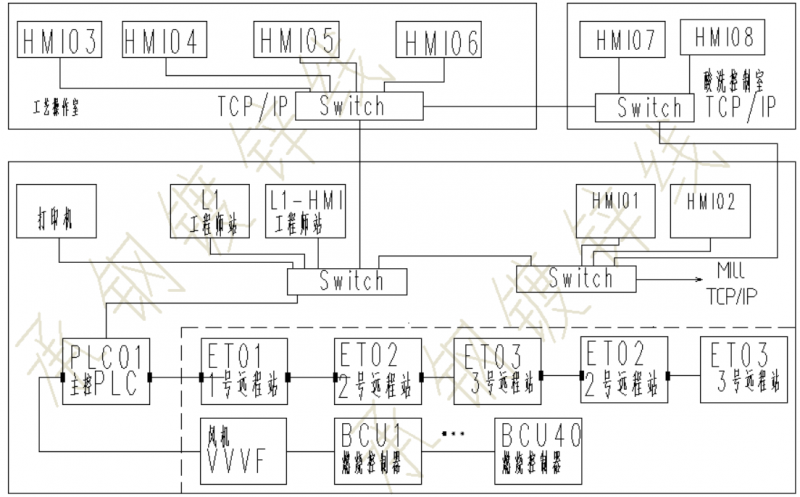

控制系統為西門子PCS7,提供一臺CPU為416F,采用數字模塊化編程,友好人機界面安全性、可靠性強,完成整個退火爐的加熱控制,采用分散式ET200站,通過可靠穩定的PROFINET連接,系統配置如下:

|

5 結束語

加熱爐自投用以來,自動加熱控制系統運行穩定,維護量低,減少了勞動率,由于優化的結構設計和先進的煤氣和電輻射混合分段加熱技術,不僅能滿足鍍鋅工藝的加熱要求,而且采用高溫廢氣預熱,做到有效節能將耗,另外,在該系統凡是需要修改的參數都可以在上位機或者監控站上直接輸入,操作起來非常方便。