張崇堯1,劉卓民2,王如倫1,周勃延2,田陸2

(1. 翼城鋼鐵有限責任公司,山西省臨汾市,041000)

(2. 衡陽鐳目科技有限責任公司,湖南省衡陽市,421001)

摘要:轉爐爐口的火焰信息和熔池碳含量及溫度之間存在緊密的聯系。爐口火焰的顏色、亮度等表征了鋼水溫度的高低,而火焰的形狀、紋理等則預示著鋼水含碳含量的多少。通過采集和分析爐口火焰信息,對鋼水碳含量和溫度進行預報,可以克服人工經驗煉鋼穩定性差,終點命中率低的缺點,現場實驗表明,當終點碳含量<0.1%,控制范圍為±0.02%時,碳命中率大于90%,溫度控制范圍為±15℃時,溫度命中率大于90%,滿足轉爐煉鋼終點的要求。

關鍵詞:終點控制;火焰;圖像處理

1 前言

終點控制是轉爐冶煉后期的一個關鍵操作,準確命中終點有利于提高鋼廠生產效率、減少能源和原材料浪費、提高鋼材質量[1]。轉爐煉鋼終點控制技術的發展可以分為四個階段:人工經驗煉鋼階段、靜態模型控制煉鋼階段、動態控制階段以及全自動冶煉。目前,全自動冶煉僅在少數大型鋼廠使用,如新日鐵,神戶制鋼等,采用較多的是動態控制技術,包括副槍和爐氣分析兩種方法[1-4]。副槍控制精度高,但是設備價格昂貴,探頭消耗大,同時對爐容要求嚴格,一般要求120t以上,難以滿足我國以中小鋼廠為主的現狀[5]。煙氣分析技術不受爐容限制,但是對原材料要求高,對鋼廠自動化要求高,同時其價格昂貴,且質譜儀屬于精密儀器,在鋼廠煉鋼環境下,氣體標定周期短,采樣頭更換頻繁,維護量大[6]。

鐳目公司開發的火焰信息終點預報系統,通過采集和分析爐口火焰信息,預報熔池碳含量和溫度,指導提槍操作。該系統遠離轉爐,維護量低,對提高我國轉爐冶煉水平,提升鋼材質量具有積極意義。

2 系統組成

系統主要由機械密封結構、光學模塊、光強采集模塊、視頻采集模塊、數據處理模塊、工控機等部分組成,如圖1所示。

光強采集模塊:用于將光強信號變成電信號再變成數字信號便于計算機分析處理,采用硬件濾波電路、軟件算法修正等方法來濾除噪聲、降低采樣的失真率。

視頻采集模塊:采用工業攝像機、大變焦自動鏡頭、高精度圖像采集卡,保證采集圖像的真實有效。

數據處理模塊:現場噪聲及光照、灰度偏移、幾何變形、原因使得圖像變得模糊不清,影響分析精度,采用中值濾波、直方圖修正、直方圖均衡化等技術有效降低火焰圖像的失真率、濾除噪聲、還原圖像真實信息。

圖1 火焰分析系統組成

3 系統工作原理

3.1 碳含量預報原理

煉鋼末期,碳含量的變化在火焰形狀、紋理等多個方面發生變化。因此,在傳統的人工判斷基礎上,通過計算機智能圖像識別來對末期碳含量進行標定,進而對鋼水中碳含量做實時預報。

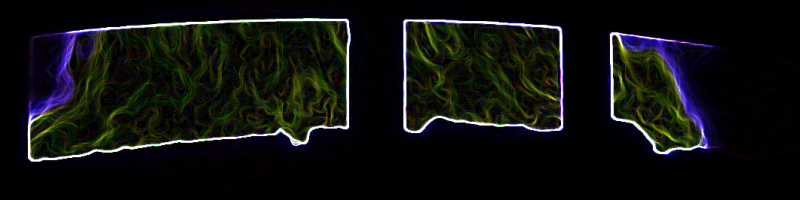

通過計算機圖像處理,對火焰的原形態(通過濾鏡得到的圖像)做邊緣、中心紋理的提取,如圖2及圖3所示。

圖2 濾鏡過濾后火焰的原始形態圖像

圖3 經過計算機圖像處理后的火焰特征圖像

每秒實時采集多張圖像,對每一張圖像做特征提取,然后把提取出來的紋理,邊緣特征轉為量化值。

火焰特征量化利用圖像的灰度共生矩陣GLCM(Gray-level co-occurrence matrix from an image)。灰度共生矩陣是像素距離和角度的矩陣函數,它穿越計算圖像中定然距離和定然方向的兩點灰度之間的相干性,來反映圖像在方向、間隔、改變幅度及快慢上的歸納信息。

取圖像(N×N)中任意一點(x,y)及偏離它的另一點(x+a,y+b),設該點對的灰度值為(g1,g2)。令點(x,y)在整個畫面上移動,則會得到各種(g1,g2)值,設灰度值的級數為k,則(g1,g2) 的組合共有 k 的平方種。對于整個畫面,統計出每一種(g1,g2)值出現的次數,然后排列成一個方陣,再用(g1,g2)出現的總次數將它們歸一化為出現的概率P(g1,g2),這樣的方陣稱為灰度共生矩陣。距離差分值(a,b)取不同的數值組合,可以得到不同情況下的聯合概率矩陣。(a,b)取值要根據紋理周期分布的特性來選擇,對于較細的紋理,選取(1,0)、(1,1)、(2,0)等小的差分值。

當 a=1,b=0時,像素對是水平的,即0度掃描;當a=0,b=1 時,像素對是垂直的,即90度掃描;當 a=1,b=1時,像素對是右對角線的,即45度掃描;當 a=-1,b=-1時,像素對是左對角線,即135度掃描。

這樣,兩個象素灰度級同時發生的概率,就將(x,y)的空間坐標轉化為“灰度對”(g1,g2)的描述,形成了灰度共生矩陣。

最終對灰度共生矩陣進行了如下的歸一化:

![]()

R的取值分為兩種情形:

① ![]()

② ![]()

通常可以用一些標量來表征灰度共生矩陣的特征,令G表示灰度共生矩陣,常用的特征有:

3.1.1 ASM(angular second moment)

![]()

也即每個矩陣元素的平方和。

如果灰度共生矩陣中的值集中在某一塊(比如對連續灰度值圖像,值集中在對角線;對結構化的圖像,值集中在偏離對角線的位置),則ASM有較大值,若G中的值分布較均勻(如噪聲嚴重的圖像),則ASM有較小的值。

3.1.2 對比度(contrast)

如果偏離對角線的元素有較大值,即圖像亮度值變化很快,則CON會有較大取值,這也符合對比度的定義。

3.1.3 IDM(inverse different moment)

如果灰度共生矩陣對角元素有較大值,IDM就會取較大的值。因此連續灰度的圖像會有較大IDM值。

3.1.4 熵(entropy)

![]()

若灰度共生矩陣值分布均勻,也即圖像近于隨機或噪聲很大,熵會有較大值。

3.1.5 自相關(correlation)

![]()

其中

![]()

自相關反應了圖像紋理的一致性。

根據以上原理,對整個末期火焰特征進行實時分析得出量化結果,最終通過對各個特征值的智能分析與計算,再結合煉鋼過程相關參數的跟蹤得到末期實時預報鋼水碳含量的功能。

3.2 溫度預報原理

根據輻射傳熱的觀點:物體在每一個溫度下都有一個最大輻射強度的波長,而且隨著溫度的升高,最大輻射強度的波長變短,物體的顏色由紅變白。所以火焰的顏色在很大程度上反映了火焰的溫度高低。

根據光輻射理論,當c2/λT遠大于1時,在某個特定的波長下,單色輻照度為[7]:

![]() (4)

(4)

火焰圖像經彩色CCD系統采集后按每像素24位方式存儲,其中包括各8位的紅色(R)綠色(G)藍色(B)。對各自通道,通道采集值正比于各自的單色輻照度,若R1G1B1為CCD器件RGB通道的亮度,KRKGKB為各通道的光電相應特性系數,則得到:

對(5)、(6)、(7)式取對數,然后采用兩兩相比再相比的方法,即可得到要測的溫度。

(8)

(8)

轉爐爐口火焰的溫度是由兩部分混合組成的[1]:一部分是從鋼水中逸出的CO氣體所具有的溫度,此溫度實際上反映了鋼水溫度;另一部分是CO氣體在爐口與氧進行完全反應后放出的化學熱,使火焰溫度升高,在一定碳含量下,其值可以認為是恒定的,因此可以從火焰顏色來計算火焰溫度,進而計算鋼水的溫度。

四 系統使用效果

火焰分析系統目前已經在翼鋼公司1#轉爐上投入使用。現場采集某一爐次的對比度,自相關性等的曲線如圖4(a)所示。從圖中可以看出,進入冶煉末期以后,幾個特征向量呈現出有規律的上升或下降的趨勢。根據曲線下降或上升程度,建立后期碳含量實時預報制度,對于某一爐次,其預報曲線如圖4(b)所示,從圖中可以看出,隨著碳含量降低,脫碳速率逐漸下降,符合實際冶煉規律。

圖4 碳含量預報;(a)-光強曲線;(b)-碳含量預報曲線

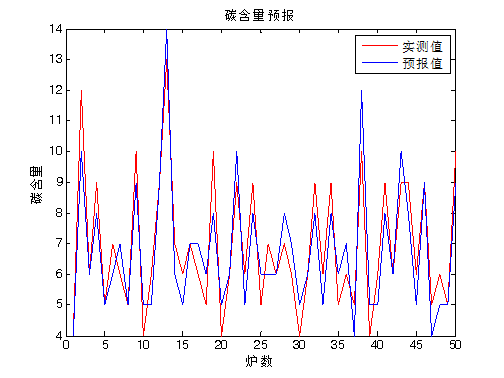

現場對50爐進行預報,14個碳以下,控制精度在±0.01%范圍內,命中率達到90%以上,當終點碳含量小于0.07%時,命中率達到95%以上,預報效果如圖5所示。

圖5 碳含量實測值與預報值比較

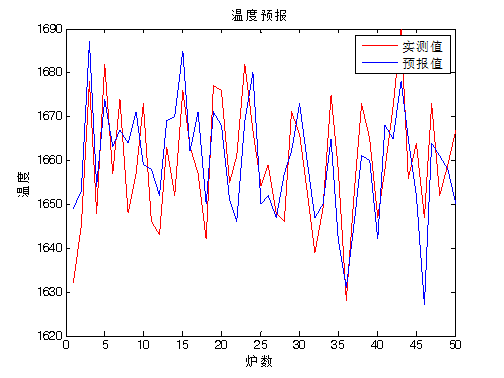

工業攝像機獲得火焰實時圖片后,系統基于RGB三色測溫方法對火焰瞬時溫度進行計算。通過不斷的采集圖片,連續地對熔池溫度進行預報。整個爐次中爐口火焰的溫度變化規律和熔池的溫度變化規律如圖6所示。從圖中可以看出,隨著冶煉進行,熔池溫度一直呈上升趨勢,火焰溫度則是先上升然后快速下降。

通過分析現場50爐的溫度情況,終點控制精度在±15℃時,命中率達到90%以上,能夠滿足鋼廠要求,預報效果如圖7所示。

圖7 溫度實測值與預報值比較

5 結論

(1) 火焰分析系統基于光電技術、機器視覺和冶金原理,實時采集轉爐爐口火焰光強和圖像信息,能夠用于熔池碳含量和溫度預報;

(2) 當終點碳含量小于0.15%,控制范圍±0.02%時,系統命中率在90%以上;當溫度控制精度±15℃時,系統命中率在90%以上,符合鋼廠使用要求。

參考文獻

[1] 馮捷, 張紅文. 轉爐煉鋼生產[M], 冶金工業出版社, 2006, 102-103.

[2] 孟祥寧, 張海鷹等. 轉爐煉鋼過程靜態控制模型的改進[J]. 材料與冶金學報, 2004, 3(4): 246-250.

[3] G. J. Apeldoorn, P. D. Hubbeling, et al. 達涅利康力斯副槍系統的應用[J]. 鋼鐵, 2004, 39(11): 29-32.

[4] 吳明, 吳發達. 應用煙氣分析直接出鋼模式的冶金效果[J]. 中國冶金, 2008, 18(10): 33-36.

[5] 劉瀏. 轉爐全自動吹煉技術[J]. 冶金自動化, 1999, 4: 1-6.

[6] 何平, 劉瀏等. 轉爐激光爐氣分析動態控制系統的開發[J]. 鋼鐵, 2007, 42(12): 20-24.

[7] 劉世才. 光輻射測量[M]. 北京理工大學出版社, 1991, 89-90.