晉 杰

(馬鋼修建工程公司 安徽馬鞍山 243021)

摘 要:由于長期受到高溫的烘烤和帶有粉塵的高速氣流的沖刷, 馬鋼 1 #2500m3 高爐的爐喉鋼磚在大修前出現了嚴重的磨損和變形, 已嚴重制約了高爐的生產, 鋼磚修復時, 如何保證內表面的安裝精度和強度是最為關鍵的因素。

關鍵詞:高爐;爐喉鋼磚;修復;安裝精度

馬鋼 1#2500m3 高爐自 1994 年投產至今已 10余年, 爐殼的爐喉部分內徑為 9880 mm 。爐喉鋼磚長期處于惡劣的環境中, 其內表面磨損嚴重 ,不規則的磨損會影響爐料在爐頂的分布, 造成落料分布不均 ,進一步影響爐內氣流的走向和循環 , 對高爐生產周期和產量造成不利的影響 。

此次高爐爐喉鋼磚修復較以往有較大區別 。鋼磚磨損嚴重, 但鑒于現場實際情況,無法更換,只能在原有鋼磚基礎上進行處理。 爐喉鋼磚共 72塊,每塊高 2 .3 m , 要保證所有鋼磚內表面至高爐中心的距離偏差在 ±10mm 以內, 這就對安裝過程 中可能出現的各種影響安裝質量的因素提出了較高的要求 。

修復不同于安裝 ,安裝時只要保證鋼磚組裝后的位置精度 ,而修復既要保證安裝后的位置精度 , 也要考慮每一塊鋼磚在修復后內表面的平面度和修復焊接時的焊接變形。

1 鋼磚修復的難點分析

1.1 鋼磚內表面磨損嚴重

爐喉鋼磚工作面磨損嚴重 , 磨損面形狀不規則,呈波浪形起伏狀 。如果采用直接將鋼板貼于磨損面上 ,則其接觸面間存在大量縫隙, 無法完成剛性固定 ;如果對磨損面進行研磨平整, 其研磨工作量太大,并且會降低鋼磚的強度。可考慮對鋼磚采用加強筋支撐, 以削弱磨損面的起伏對補充材料連接的影響 。

1.2 鋼磚安裝精度難保證

鋼磚長度較大 , 修復后的垂直度偏差難保證 。 如果采用整塊鋼板作為每塊鋼磚的修復材料,那么焊縫位置只能在鋼板的四周 ,焊縫強度不足, 并且鋼板與加強筋的接觸面不在垂直方向時,稍微有一點角度偏差就會影響修復后的鋼磚內表面垂直度 ,也會使得相鄰兩塊鋼磚間錯縫嚴重,影響鋼磚間的焊接 。在一塊鋼磚上采用多塊鋼板拼接,可大大降低加強筋不平度對鋼板垂直度的影響 ,并且能使鋼板與加強筋之間充分接觸,提高鋼磚的強度 ,另外 , 將鋼板分成多塊焊接 , 便于搬運 ,無需借助吊裝工具進行安裝, 提高工作效率。

1.3 修復用材料難以選擇

鋼磚在爐內工作時易磨損,修復用的材料應具備較強的耐磨性。鋼磚母材為 45# 鋼, 修復后的鋼板與原鋼磚間存在間隙 ,鋼磚厚度也有所減小。如果與母材采用同種材質 ,可能會在高爐投入使用后很快就會出現變形 、磨損 、脫落等現象 ,如果與母材材質不同 ,就會增加焊接難度 ,焊接強度難以保證 。

因此可考慮采用母材加耐磨合金的復合材料作為 修復用的鋼板 。

1.4 焊接變形難以控制

修復用的板材在安裝中的焊接變形難以控制 。 焊接變形會對安裝精度產生較大影響 ,并且焊接應力的產生會加速鋼磚的開裂 、變形 。針對焊接變形 的影響,采用自上而下的焊接工藝 ,可有效地釋放每塊鋼磚上的焊接應力 。焊接作業在高爐內操作 , 沒用什么風, 可采用氣體保護焊, 加快焊接速度, 縮小熱影響區, 減少焊接變形。

2 鋼磚修復具體措施

大修前經過對馬鋼1#2500m3 高爐爐喉鋼磚測量, 上 半部 分工 作面 厚度 大 于 90mm, 原厚為100mm,因此不進行修復 , 只對磨損較嚴重的下半部分修復 。爐喉鋼磚在爐內安裝位置如圖 1 所示。

通過對鋼磚修復的難點分析后 ,我們采取如下措施對鋼磚修復。修復方式為在磨損較重的下半部分工作面貼焊加強筋, 然后在加強筋上貼焊耐磨鋼板 ,以保證鋼磚原有工作面 ,具體步驟如下 :

(1)以鋼磚上半部分工作面為基準, 量取下半部分磨損厚度。

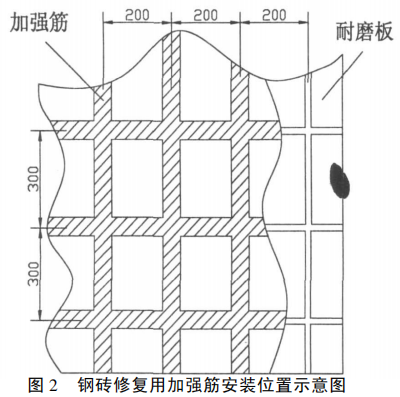

(2)在下半部分貼焊“ 井”字結構加強筋 , 加強筋采用 40mm 厚的 16Mn 鋼板 ,橫向與縱向加強筋連接處焊縫位置要錯開 100mm 以上, 不得在加強筋交叉處設置縱向焊縫, 以減少焊接應力集中 。貼焊方式如圖2 。

(3)在加強筋外貼焊 6 +6(6mm 厚母材上堆焊6mm 厚耐磨層)的 UP -PLATE 復合耐磨鋼板, 每塊規格為 200 ×300mm, 焊縫打上“V”型坡口, 增加焊縫強度。耐磨鋼板與加強筋的連接如圖3 所示。

(4)清除焊縫周邊的熔渣、藥皮 ,磨平焊縫 。

(5)對表面已經磨通的鋼磚 ,要求先挖補平整后再按上述步驟實施,以保證鋼磚內部不會被氣流沖刷到以及帖焊的加強筋有足夠的焊縫長度。

加強筋高度的確定 ,以鋼磚上半部分工作面為基準 ,加強筋外帖焊的復合耐磨鋼板表面與其相平, 要求每塊鋼磚必須掛鉛垂線檢查。

貼焊的耐磨復合板表面要平整、光滑, 所有焊縫必須滿焊 , 耐磨層材質耐磨損度可達到母材的14 倍左右 ,且內外可達到等強 。

3 效果檢查

在前兩塊爐喉鋼磚修復以后 ,我們及時對其安裝質量進行了檢查 , 測得其垂直縫間隙偏差為 -2mm ;鋼磚內圓表面至高爐中心的距離偏差為+6 、-2mm,達到設計安裝要求。通過檢查后 , 按此方法修復所有爐喉鋼磚。

所有鋼磚按此方法完成安裝后,驗收數據根據《煉鐵機械設備工程安裝驗收規范》GB50372 -2006中表 6 .7 .5 要求記錄如下:

4 總結

通過對馬鋼1#2500m3 高爐大修工程爐喉鋼磚的修復實踐表明 ,采用這種方法處理鋼磚的修復是成功的。在其它類似工程中也可以借鑒這種方法。但這種方法也遺留下了一些問題, 如:鋼磚工作面的內部在修復后存在了空隙, 每根加強筋的高度都不盡相同 ,其高度的選擇工作量較大。

參 考 文 獻

[ 1] 曹忠.南鋼 4 號高爐爐喉鋼磚改造實踐[ J] .煉鐵, 2001.1

[ 2] 蔡希林.AutoCAD 2004 中文版實用教程[ M] .北京:清華大學出版社, 2004

[ 3] 中國冶金建設協會.GB50372-2006 .煉鐵機械設備工程安裝驗收規范[ S] .北京:中國計劃出版社, 2007