祝和利 黃金堂 雷發榮 劉華慶

(柳州鋼鐵股份有限公司煉鐵廠)

摘 要:針對柳鋼高爐制粉系統、噴吹系統工藝技術及生產實踐中出現的問題,采取了一系列的改進措施。噴煤系統通過對柳鋼高爐優化配煤,穩定進口貧瘦煤比例在50%,提高噴煤質量;噴煤系統的改造和自動控制高爐噴煤量,提高噴煤穩定性;噴吹煤粉預熱技術,提高其燃燒率;同時減少流化裝置的板結現象,提高噴吹的均勻性,減少噴吹壓力波動;淘汰氮氣和壓縮空氣的混合噴吹,實行全氮氣噴吹等技術。

關鍵詞:優化配煤;噴煤穩定性;煤粉預熱;全氮氣噴吹

煉鐵廠目前擁有1座2650 m3高爐,2座2000 m3 高爐,3 座 1500 m3 高爐,1 座 1250 m3高爐,總有效爐容12400 m3,具備年產生鐵1200萬t的能力。柳鋼高爐噴吹工藝技術一直建立在以高爐噴吹站為主體工藝的宜接噴吹模式下。隨著高爐噴煤量的不斷增加,以爐況穩定為中心的生產指導方針,為了滿足對噴煤工藝操作嚴格要求,針對制粉系統、噴吹系統工藝技術及生產實踐中出現的問題,技術人員采取了一系列的改進措施。2017 - 2018年,通過優化配煤,提高噴煤穩定性,噴吹煤粉預熱技術,全氮氣噴吹技術,達到了提高高爐噴煤質量、穩定噴吹、均勻噴吹、穩定分配器壓力的效果。通過改進噴煤系統,2018年在3座高爐處于爐役后期護爐生產的情況下,生鐵年產量完成1215. 49萬t,燃料比533. lkg/t,噴煤比154 kg/t,噴吹煤粉濃度40 - 60kg/m3,均創歷史最好水平。通過對柳鋼高爐噴煤技術創新,使其工藝技術、裝備水平及操作技能都上升到國內先進水平,為柳鋼高爐各項技術指標進入全國先進行列創造了條件,為降低生鐵成本做出了貢獻。

1 采用配煤技術,提高煤粉質量

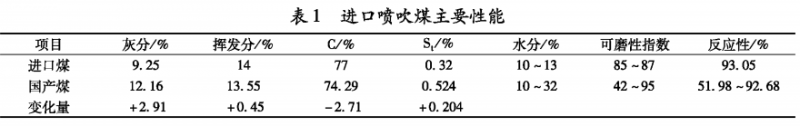

無煙煤的揮發分低,可磨性和燃燒性不好, 但是含碳量高,發熱值高,因此其煤焦置換比較高。煙煤的燃燒性能比無煙煤的燃燒性能好,并且煤的揮發分越高,其燃燒性能越好,成本比無煙煤低,但是它的發熱值低,爆炸性較強,對安全條件要求比較嚴格。基于以上原因,單獨噴吹任何一種煤都不經濟[1]。配煤是根據不同煤種性能,將兩種或兩種以上的煤按一定比例混合起來的過程。因此高爐噴煤大多采用混合配煤,既滿足技術要求,也兼顧了經濟性[2]。配煤技術可以充分利用各種噴吹煤優點,揚長避短,可獲得最佳噴吹效果[3]。目前柳鋼主要噴吹煤種有進口貧瘦煤、無煙煤和混合煤。進口貧瘦煤灰分較低(8.0% ~ 11.0%),無煙煤灰分較高(12. 0% - 14. 5% ),混合煤灰分為 10. 0% ~13.0%[4]。煤粉中的灰分會隨物料完全進入爐渣中,過高的灰分會大幅增加高爐的渣量,增大了顯熱的損失,降低煤粉的置換比。灰分每提高1%,焦比提高1-5%[5]。 一般情況下,要求噴吹用煤的灰分比高爐焦炭低2%。進口貧瘦煤燃燒性好,可磨性較好,灰分低,發熱值高,應作為主要煤種[6-7]。柳鋼長期采用30%國內貧瘦煤+70%無煙煤噴吹,由于國內貧瘦煤主要在湖南一帶采購,質量波動大,難磨、易堵槍,綜合噴吹效果不理想。公司根據市場情況,2017年9月開始穩定進口貧瘦煤比例在50%,控制噴吹煤灰分在10. 5%、揮發分在12% ~ 16% ,通過噴吹試驗,發現噴吹效果特別好。實驗室測定澳大利亞噴吹煤主要性能見表1。

2噴煤穩定性提高的措施同

2.1噴煤系統的改造

(1) 增加中部流化。噴吹罐內煤粉流化如何,將對輸送順暢與否產生影響。通過上部沖壓方式,將煤粉壓實,無法充分流化。現在中部增加流化,使得煤粉得以充分疏松。中部流化3個流化孔,位于距罐底高2500mm處,以三角形形式環布一周;每個中部流化孔分別由氣動閥切斷閥和調節閥控制。

(2) 管道盲管改造。噴煤罐給煤閥距離前端匯聚的高爐噴煤管有較長的盲管,達6m左右。在使用噴煤罐噴煤過程中,盲管容易堵塞, 送氣不通,需要往噴煤罐內反拉,反拉過程會造成倒灌時間長,高爐分配器壓力波動大。在匯聚前端增加氣動閥,縮短盲管距離,并設置程序進行控制,使新增的氣動閥與原先的給煤閥進行連鎖,實現同時開關,防止煤粉堵塞管道,減少倒罐時間,減少高爐壓力波動。

(3)補氣、補壓閥門改造。系統的補壓、補氣調節閥運用的是電動調節閥,因此電氣控制部分具有制約作用。在使用過程中靈敏度差,設定開關量與實際開關量偏差達5%,造成補氣和補壓流量波動不穩定,將電動調節閥改成氣動調節閥后,設定開關量與實際開關量偏差僅為1%,補氣和補壓流量穩定,減少噴煤過程中的速率波動。

2.2實現高爐噴煤自動控制

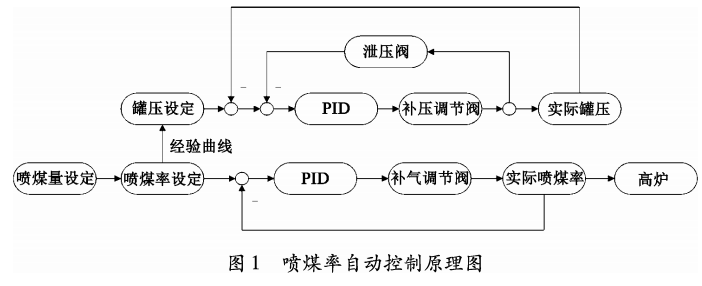

(1)噴煤量自動控制方案

采用“定罐壓調補氣流量”方案,自動調節實時噴煤率,以此保障罐壓穩定性,并結合補氣量對噴煤率進行調節,控制原理如圖1。由噴煤量設定,對噴煤率設定進行推算;依據設定差異,根據經驗曲線,對噴吹罐罐壓設定值進行設定;并結合自動調節泄壓閥、補壓調節閥,對罐壓進行自動調節,使罐壓處于設定值范圍。雖噴煤率不直接受到罐壓控制,但噴煤率偏差將對罐壓控制造成影響。當實際值和設定值偏差超過2t/h時,將罐壓設定增減20kPa;當該偏差達到5t/h,則增減30kPa。

結合補氣調節閥開展閉環調節,實現噴煤率的調節。依據設定和實際噴煤率偏差,通過PID控制方式加以調節,穩定噴煤率于設定范圍內,達成均勻噴煤的目標。因噴煤率很大程度上會受補氣調節閥開度的影響,且調節具備滯后性,在多次試驗后,可限制開度于20%?45%,調節幅度不得過大。此外,當實際值大于設定值時, 需調小補氣調節閥;當實際值小于設定值時,需開大補氣調節閥。因此,在對補氣調節閥PID控 制參數進行設定時,需對反作用加以選擇。

因將經驗模型運用于噴吹初期,噴煤量調節偏差大。為使得lh、0. 5h噴煤量與高爐需求相符,有必要在噴吹時實時對噴煤量設定進行補償。采取每l0min進行一次補償的方式來調整噴煤量,即噴煤l0min后,對比當前需要的噴煤量與設定噴煤值偏差,調整下一個l0min的噴煤量,依次反復。

3噴吹罐加熱預熱煤粉技術

通過設計增加噴吹罐蒸汽加熱裝置,對噴吹罐煤粉進行蒸汽加熱,保證噴吹罐煤粉溫度一直處于70℃左右,促進煤粉在風口前氣化熱解, 減少了煤粉從室溫加熱到預熱溫度所需的熱量和時間,使煤粉燃燒區域前移。煤粉在高溫下反應速率更快,更有利于提高其燃燒率。同時減少流化裝置的板結現象,提高噴吹的均勻性,減少噴吹壓力波動。

3.1裝置的設計方案

對蒸汽管路進行系統地分析,繪制出噴吹罐改造前流程圖,探討方案的可行性。根據每個噴吹罐的實際管路走向,設計蒸汽管的安裝裝置。

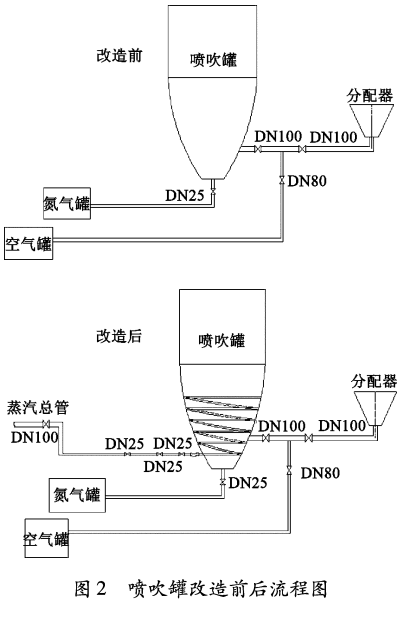

在每個噴吹罐下部1. 5m處用?20mm無縫鋼管纏繞噴吹罐外部,每圈間隔16cm左右,在每個噴吹罐的進蒸汽處安裝手動與氣動閥門,同時在蒸汽管末端安裝疏水閥裝置,自動排水。在電腦上設置控制程序,實現全自動開關閥門,噴吹罐改造前后流程如圖2。

3.2煤粉加熱原理

蒸汽是一種具有高傳熱性能的傳熱導體,通過密閉容器內工作介質來傳遞熱量,其傳熱性能類似于導體導電性能。其次,它具有傳熱能力大,傳熱效率高的特點。

3.3實施步驟

(1) 每個噴吹罐安裝無縫鋼管,進氣處各安裝3個手動與氣動閥門。

(2) 進氣與出氣處安裝軟連接便于稱重。

(3) 在蒸汽總閥處安裝閥門,便于設備出現故障關閉閥門檢修。

(4) 制作電腦控制程序,實現全自動開關閥門。

3.4裝置維護

(1) 蒸汽閥門、管路定期檢查更換。

(2) 發現噴吹罐煤粉溫度異常,及時關閉蒸汽閥門,檢查無異常再使用。

(3) 在蒸汽管路上懸掛警示標識牌。

3.5程序控制說明

(1) 噴吹罐在裝煤粉階段,程序自動關閉蒸汽供給閥。

(2) 待噴吹罐煤粉裝滿后,程序判斷噴吹罐內溫度,溫度小于65℃時,程序自動開啟蒸汽供給閥。

(3) 當噴吹罐煤粉溫度大于70℃時,程序自動關閉蒸汽供給閥。

3.6噴吹罐蒸汽預熱效果

(1) 從投入使用以來,工作噴吹罐溫度保持在65 ~70℃范圍內進行噴煤。

(2) 噴吹罐出煤閥前端溫度大約65℃,分配器入口溫度大約62℃,風口前的煤槍溫度大約56℃。

(3) 倒罐過程中分配器壓力波動減小,出煤較順暢(波動值由之前的250kPa降低到l00kPa)。

(4) 混合后壓力與噴吹罐壓力差值降低,更利于噴煤(差值由之前的30~40kPa降低到8~15kPa)。

(5) 補氣流量大約下降150m3/h、罐壓大約下降50kPa。

(6) 底部流化裝置未出現過板結。

(7) 高爐未因煤粉過濕出現堵槍。

4全氮氣噴吹技術

壓縮空氣與氮氣混合噴吹,空壓機頻繁加卸載,空壓壓力不穩定,造成空氣補氣量不穩定,分配器壓力產生波動。例如1號爐B分配器壓力在0. 52-0. 62 MPa范圍波動,波動值超過了0.1 MPa,其波動幅度比較大。特別是換罐期間分配器壓力波動比較大,而首鋼高爐噴煤分配器壓力波動值不超過0.03 MPa,分配器壓力波動會影響高爐風壓的穩定性,風壓波動會影響高爐操作的穩定性和煤氣流分布的穩定。為了解決分配器壓力頻繁波動的問題,2018年8月技術人員開始對高爐進行全氮噴吹實驗。根據各噴吹系統的實踐情況,技術、安全和設備等管理人員進行多次探討、分析,制定詳細的生產安全組織方案,落實好安全,首先在2000m3高爐試驗成功,然后逐步在全廠推廣全氮氣濃相噴吹。

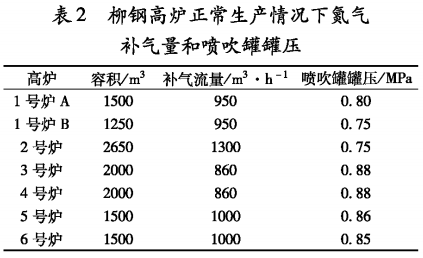

4.1全氮氣噴吹操作參數控制

合理的噴吹罐罐壓和二次補氣風量不但可以節約氮氣消耗,而且可以提高噴煤準確性。通過實踐摸索,找出各高爐的噴吹罐壓和補氣風量,實現低耗節能生產。表2為各高爐正常生產時的噴吹罐壓、二次補氣風量。

4.2全氮氣噴吹的效果

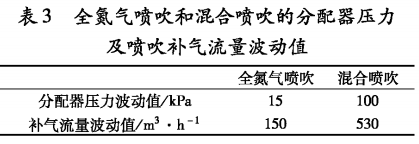

(1)全氮噴吹穩定分配器壓力。全氮氣噴吹的情況下,氮氣經過減壓閥后,氮氣壓力穩定,分配器壓力波動小,減少了高爐因分配器壓力頻繁波動而導致風壓波動,為高爐生產創造了穩定的條件。全氮氣噴吹和混合噴吹的分配器壓力及噴吹補氣流量波動值進行對比見表3。

(2) 全氮氣噴吹減少噴煤介質中的水分, 有利于煤粉輸送和燃燒。因為在氮氣生產工藝中對氮氣進行了脫水,而壓縮空氣中還有水分,所以全氮氣噴吹時降低噴煤介質的含水量。噴煤介質含水量減少后,煤粉黏度減小,噴吹阻力減小。噴吹壓力和流量相應減小,從而降低動力介質的消耗量,降低噴吹成本。

(3) 全氮氣噴吹后淘汰空壓機,減少人工成本和空壓機維修成本。空壓機停下來后,首先不用再頻繁地維修空壓機,節約空壓機的維修成本,同時減少人工對空壓機的點檢和維護,有利于噴吹系統人員優化,節約人工成本。

5結論

柳鋼高爐噴煤采用配煤技術,提高了煤粉質量,穩定進口貧瘦煤比例50%,控制噴吹煤灰分10. 5%、揮發分12% ~ 16% ,噴吹效果特別 好;通過增加中部流化、管道盲管改造、補氣、補壓閥門改造等噴煤系統的改造和自動控制噴煤量提高了噴煤穩定性;對噴吹罐加熱預熱煤粉,有利于煤粉在風口前燃燒,減少流化裝置的板結現象,減少分配器壓力波動,高爐堵槍次數明顯減少,提高噴吹穩定性;通過全氮氣噴吹,氮氣經過減壓閥后,氮氣壓力穩定,分配器壓力趨于穩定,減少噴煤介質中的水分,有利于煤粉輸送和燃燒,淘汰了空壓機,減少人工成本和空壓機維修成本。

參考文獻

[1 ] Eduardo Osorio. Maria de Lourdes Ilha Gomes. Evalu-ation of petrology and reactivity o£ coal blends for use in pulverized coal injectionp [J]. International Journal of Coal Geology, 2006, 68 (1): 14-29.

[2] 葉才彥.西歐日本高爐噴煤技術的新發展[J].國外鋼鐵,1988, (5) 8-12.

[3] 閆 廣,吳 鏗,劉 肖等.低質焦炭下高爐爐塵及噴吹煤粉利用率[J].鋼鐵,2015 , 50 (12) 85 - 90.

[4] 唐志宏,莫朝興,雷發榮.柳鋼高爐高效冶煉技術的應用分析[J1-四川冶金,2018, (3) 13-19.

[5] 周傳典.高爐煉鐵生產技術手冊[M].北京:冶 金工業出版社,2012.

[6] 王緒鵬,劉華慶,阮戍東等.柳鋼髙爐提髙噴煤穩定性的措施[J].科技風,2017,(21) :235 - 236.

[7] 王寧,吳鏗,閆廣等.高爐寬粒徑噴煤節能降耗的相關研究[J]-煉鐵,2016, 35 (1) 50-53.

[8] 丁汝才,吳鏗,尹曉瑩等.首秦1號高爐降低燃料比和提高噴煤比的工業實踐[J1-鋼鐵,2009, 44 ( 3): 18 - 23.