呂志敏

(河鋼集團(tuán)宣鋼公司煉鐵廠(chǎng),河北宣化075100)

摘 要:目前宣鋼1號(hào)高爐已經(jīng)處于爐役末期,爐缸炭磚溫度升高,威脅安全生產(chǎn),風(fēng)溫偏低,爐況順行程度差,影響技術(shù)經(jīng)濟(jì)指標(biāo)的改善。通過(guò)研究、探索,不斷上下部調(diào)劑,改善了爐況順行程度,較好地解決了強(qiáng)化冶煉與安全生產(chǎn)、低風(fēng)溫和降耗的矛盾,提高了生鐵產(chǎn)量,改善了技術(shù)經(jīng)濟(jì)指標(biāo),達(dá)到了安全、低耗、高產(chǎn)的目的。

關(guān)鍵詞:上下部調(diào)劑;護(hù)爐;低風(fēng)溫;指標(biāo)改善

1 宣鋼1號(hào)高爐概述

宣鋼1號(hào)高爐,有效容積2 500 m3于2008年3月15日點(diǎn)火生產(chǎn),至今生產(chǎn)接近11年余,單位爐容生鐵產(chǎn)量8 057 t/m3,爐役處于末期階段,冷卻壁水管破損23根,造成爐型難以控制,爐況順行程度差,爐缸炭磚溫度階段性升高,威脅安全生產(chǎn)。2010年7月?lián)綗D(zhuǎn)爐煤氣后,由于轉(zhuǎn)爐煤氣含塵量遠(yuǎn)遠(yuǎn)高于高爐煤氣,造成了 2017年10月份以后風(fēng)溫下降,影響高爐強(qiáng)化冶煉。為了處理護(hù)爐和提高產(chǎn)量、風(fēng)溫和降耗的矛盾,宣鋼1號(hào)高爐積極調(diào)整下部送風(fēng)制度,并日趨合理,在此基礎(chǔ)上,擴(kuò)大礦批、調(diào)整布料矩陣,較好地解決了強(qiáng)化與護(hù)爐、風(fēng)溫與降耗的矛盾。

2 提高風(fēng)量及產(chǎn)量

2018年市場(chǎng)形勢(shì)較好,公司要求提高產(chǎn)量。宣鋼1號(hào)高爐通過(guò)提高風(fēng)量,提高頂壓,進(jìn)行強(qiáng)化冶煉,風(fēng)量提高了 100~150 m3/min。提高風(fēng)量后,為控制爐內(nèi)氣流流速,提高頂壓25-30 kPa,擴(kuò)大礦批至70 t,增加礦層厚度,穩(wěn)定氣流分布,爐況順行程度改善,提高煤氣利用率。2018年生鐵產(chǎn)量總計(jì)2 137064 t,較2017年產(chǎn)量增加197 682 t,取得了顯著的效果。宣鋼1號(hào)高爐2018年日產(chǎn)量見(jiàn)圖1。

注:9月、10月、12月配合鋼軋廠(chǎng)檢修,宣鋼1號(hào)高爐休風(fēng)率較高。

3 低風(fēng)溫操作技術(shù)

2017年10月份開(kāi)始,熱風(fēng)爐燒爐時(shí)岀現(xiàn)煤氣阻力增大,吃煤氣能力下降的現(xiàn)象,高爐風(fēng)溫水平不斷降低,由之前的1 070℃下降到最低980℃左右, 對(duì)高爐爐況和技術(shù)指標(biāo)產(chǎn)生了較大的不利影響。經(jīng)技術(shù)人員分析研究,一致認(rèn)為正是由于煤氣含塵高導(dǎo)致格子磚通道渣化堵塞,最終使熱風(fēng)爐燒爐時(shí)煤氣阻力升高,風(fēng)溫降低。宣鋼1號(hào)高爐2018年風(fēng)溫見(jiàn)圖2。

由于熱風(fēng)爐造成的格子磚渣化堵塞短期內(nèi)不易消除,針對(duì)低風(fēng)溫的現(xiàn)狀,高爐必須調(diào)整當(dāng)前的操作制度,以適應(yīng)低風(fēng)溫條件下的高爐正常冶煉及指標(biāo)改善。

3.1 加長(zhǎng)風(fēng)口長(zhǎng)度,縮小風(fēng)口面積

風(fēng)溫高能提高鼓風(fēng)動(dòng)能,風(fēng)溫低則鼓風(fēng)動(dòng)能下降。風(fēng)口面積0.330 3 m2縮小至0.328 5 m2,風(fēng)口長(zhǎng)度由585 mm加長(zhǎng)至615 mm,鐵口上方風(fēng)口加長(zhǎng)至635 mm,鼓風(fēng)動(dòng)能達(dá)到了 11 000~12 000 kg m/s,見(jiàn)圖3。

3.2 風(fēng)口前理論燃燒溫度控制

適宜的理論燃燒溫度應(yīng)能滿(mǎn)足高爐正常冶煉所需的爐缸溫度和熱量。根據(jù)理論燃燒溫度經(jīng)驗(yàn)計(jì)算公式,風(fēng)溫每降低100℃.理論燃燒溫度下降約80℃, 1號(hào)高爐風(fēng)溫下降了約90℃,理論燃燒溫度降低70℃左右。為維持風(fēng)口前理論燃燒溫度,爐內(nèi)采取提高富氧率,由4.2%提高至5.0%,提高風(fēng)口前理論燃燒溫度35℃左右,在一定程度上減小了 1號(hào)高爐風(fēng)口前理論燃燒溫度降低的幅度。目前風(fēng)口前理論燃燒溫度維持在2 150-2 200℃,見(jiàn)圖4,達(dá)到了目前大型高爐正常冶煉的中下限要求。然而富氧率的增加,一方面提高了高爐噴吹煤粉的置換比,減少未燃煤粉對(duì)高爐冶煉進(jìn)程的不利影響;另一方面,富氧率的增加縮短了風(fēng)口前回旋區(qū)的寬度與深度,這一不足可以通過(guò)加長(zhǎng)風(fēng)口來(lái)補(bǔ)償。

3.3熱制度、造渣制度的控制

高爐風(fēng)口前理論燃燒溫度降低,最直接的是影響爐缸熱量的降低,爐缸熱量發(fā)生變化后,使高爐初始?xì)饬鞣植及l(fā)生變化,對(duì)高爐整體穩(wěn)定順行不利。因此,為保證正常冶煉所需要的爐缸熱量及合理的初始?xì)饬?1號(hào)高爐爐溫(硅質(zhì)量分?jǐn)?shù))控制由之前的0.25%~0.40%提高至0.30%~0.45%,鐵水物理熱嚴(yán)格按照1 500 ℃~l 520 ℃控制,爐渣二元堿度R2按 1.15-1.20 控制。

3.4上部裝料制度調(diào)整

合理的裝料制度是爐況長(zhǎng)期穩(wěn)定順行的基礎(chǔ), 不僅可以維持合理的操作爐型,又能提高煤氣的利用率降低燃耗。隨著1號(hào)高爐風(fēng)溫水平的降低,爐內(nèi)表現(xiàn)為邊緣煤氣流發(fā)展,中心氣流減弱,爐內(nèi)通過(guò)適當(dāng)增加中心漏斗深度、增加邊緣礦焦比等方法來(lái)放開(kāi)中心,穩(wěn)定邊緣。在這一過(guò)程當(dāng)中,邊緣不能壓得太“死”也不能太“活”,否則極易造成爐墻黏結(jié),所以需密切關(guān)注壁體溫度和水溫差的變化,發(fā)現(xiàn)跑偏時(shí),及時(shí)調(diào)整。在下部調(diào)劑的基礎(chǔ)上,通過(guò)不斷的研究、探索,宣鋼1號(hào)高爐礦批68-70 t,布料矩陣維持較 多的中心焦量,保障中心氣流。

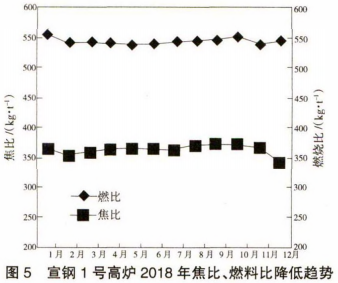

經(jīng)過(guò)不斷的探索研究和調(diào)整,突破了低風(fēng)溫操作技術(shù)瓶頸,降低了焦比、燃料比,其2018年焦比、燃料比變化情況如圖5所示。

4 高效綜合護(hù)爐技術(shù)

如下頁(yè)圖6所示,2018年4月16日爐缸炭磚T559溫度升高幅度較大,由362℃升高至563℃,威脅到安全生產(chǎn)。由于宣鋼1號(hào)高爐已經(jīng)處于爐役末期,爐缸炭磚均存在不同程度的侵蝕,所以此次護(hù)爐采取整體護(hù)爐與局部護(hù)爐相結(jié)合的方式,采取多種護(hù)爐措施,同時(shí)還要處理好護(hù)爐與強(qiáng)化冶煉的矛盾。

由于爐體水量已經(jīng)用至最高,沒(méi)有調(diào)節(jié)余量。高效綜合護(hù)爐措施如下。

1) 提高鈦負(fù)荷,整體護(hù)爐。4月22日配加鈦礦1.5”批,25日增加至2.01/批,并PB塊礦由11%逐步減少至5%,提高鈦負(fù)荷至高于8 kg/t(Fe)以上。

2) 調(diào)整高爐操作參數(shù)。生鐵譏Si)由0.25%~0.40%提高至0.35%~0.50%,爐渣堿度提高至1.20-1.25倍,促進(jìn)鈦還原,生鐵w( s 低于0.025%,生鐵一級(jí)品率M95%,利于形成保護(hù)層。

3) 加強(qiáng)鐵口維護(hù)。鐵口深度控制在3.0 m至3.2 m,嚴(yán)禁潮鐵口出鐵、悶炮操作,杜絕燒鐵口,保持全風(fēng)高壓堵口率,維護(hù)鐵口泥包完整。

4)堵風(fēng)口護(hù)爐。4月27日爐缸炭磚厲旳溫度升高至563℃,水溫差0.5℃,熱流強(qiáng)度達(dá)到了 17 000 kcal/(h,m2),休風(fēng)堵27號(hào)風(fēng)口,并且加長(zhǎng)至635 mm, 送風(fēng)風(fēng)口面積由0.328 5 m2縮小至0.319 0 m2。

本次護(hù)爐操作特點(diǎn)是:

1) 由于工藝布置特點(diǎn),在2017年前高爐護(hù)爐時(shí),提高燒結(jié)礦TiO2、提高入爐鈦負(fù)荷進(jìn)行護(hù)爐操作的同時(shí),其它兩座高爐也提高了鈦負(fù)荷,對(duì)不需要護(hù)爐的高爐造成一定程度的影響,存在著“一人感冒,全家吃藥”的弊端。

2) 2017年之前,爐缸炭磚溫度升高至400 ℃以上時(shí),才采取護(hù)爐措施。2018年以來(lái)煉鐵廠(chǎng)1號(hào)高爐或2號(hào)高爐在爐缸炭磚溫度低于400℃內(nèi)并溫度上升速度較快接近400℃時(shí),使用鈦礦護(hù)爐,重在預(yù)防。

3) 2018年護(hù)爐時(shí)鈦負(fù)荷提高至8~10 kg/t,生鐵中w(Ti)超過(guò)0.080%即可,同樣再配合其它措施,使“猛藥”變成了“緩藥”,克服了鈦負(fù)荷過(guò)高過(guò)度護(hù)爐造成高爐操作難度大的弊端。

4)由于改變了護(hù)爐觀念,針對(duì)需要護(hù)爐的高爐直接用鈦礦護(hù)爐,重在預(yù)防,使得高爐操作難度變小,對(duì)技術(shù)經(jīng)濟(jì)指標(biāo)影響變輕,只有堵風(fēng)口風(fēng)量下降時(shí)每天產(chǎn)量下降約200 t以?xún)?nèi),焦比、燃料比基本沒(méi)有升高,較好地解決了護(hù)爐與強(qiáng)化的矛盾,護(hù)爐效果良好,護(hù)爐成本低。

經(jīng)過(guò)一系列的高效綜合護(hù)爐措施后,爐缸炭磚厲毀溫度升高趨勢(shì)得到了有效遏制,轉(zhuǎn)入安全生產(chǎn)。此次護(hù)爐歷時(shí)23天,時(shí)間短,護(hù)爐期間、護(hù)爐結(jié)束后技術(shù)經(jīng)濟(jì)指標(biāo)良好,效果良好。經(jīng)過(guò)一系列的綜合護(hù) 爐技術(shù)后,爐缸炭磚厲旳溫度下降,5月15日后溫度低于290℃,降低至安全范圍內(nèi),在較短的時(shí)間內(nèi)消除安全隱患。

宣鋼2號(hào)高爐在爐型、原燃料條件等方面與1號(hào)高爐基本上相同,2016年5月護(hù)爐29天,產(chǎn)量降低800-1 000 t/d,焦比升高16 kg/t,燃料比升高26 kg/t,損失較大。與宣鋼2號(hào)高爐護(hù)爐比較,宣鋼1號(hào)高爐高效綜合護(hù)爐技術(shù)取得了成功。

5 結(jié)語(yǔ)

宣鋼1號(hào)高爐2018年取得了巨大進(jìn)步,高爐在爐役末期、風(fēng)溫水平低的情況下,通過(guò)上、中、下部操作制度的調(diào)整與匹配,較好地解決了強(qiáng)化和護(hù)爐、低風(fēng)溫和降耗的矛盾,高爐各項(xiàng)技術(shù)指標(biāo)也有新突破。但是,風(fēng)溫比全國(guó)同類(lèi)型高爐平均風(fēng)溫低100℃。