程曉婷,谷端躍,鄭玉平

(首鋼京唐鋼鐵聯合有限責任公司,河北唐山063200)

摘要:重點介紹了高爐上料系統中液壓馬達驅動主皮帶機在實際應用過程中存在的一些問題,針對這些問題提出改進措施并加以實施,達到了良好的使用效果。

關鍵詞:高爐;上料系統;液壓馬達;皮帶

上料主皮帶是上料系統的關鍵設備,某工廠高爐上料主皮帶采用液壓馬達驅動技術,相較于高壓電機加減速機的驅動方式,液壓馬達驅動具有帶速可調、趕料速度快等優點,但是在應用的過程中也遇到一些問題,本文主要針對液壓馬達在高爐主皮帶上應用和改進進行闡述。

1上料主皮帶液壓馬達驅動簡介

高爐上料主皮帶由N1、N2、N3組成,均采用液壓馬達驅動。其中N2皮帶運輸礦料,N3皮帶運輸焦炭,N2、N3將礦料和焦炭運輸放至N1,然后由N1將爐料拉至爐頂料罐。上料主皮帶機液壓馬達系統包含3個子系統:N1皮帶驅動系統、N2皮帶驅動系統和N3皮帶驅動系統,子系統間通過DP總線串聯至上料PLC控制系統通訊。

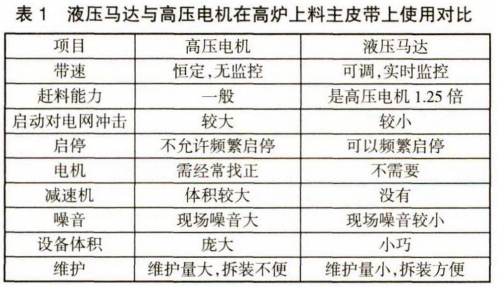

液壓驅動具有動力傳遞方向靈活、設備體積小、扭力大等特點[1]。高爐驅動主皮帶用液壓馬達由瑞典赫格隆公司生產,其設計特點鮮明,可作為低轉速、大扭矩的機械動力。與傳統的高壓電機加減速機相比,它具有很多優點。具體比較見下表1。

2液壓馬達驅動上料主皮帶存在的問題與改進

液壓馬達驅動雖然有很多優點,但是在實際應用的過程中尤其是在和整個上料系統對接過程中仍然遇到一些問題。按照設計要求和實際應用條件,對液壓馬達驅動技術存在的主要問題進行了改進,達到了應有的效果。

2.1主皮帶速度的改進

高爐上料系統要求三條主皮帶速度必須完全一致并精準可調。但是在實際應用過程中,帶速的精準性不高.這一問題必須予以解決。

2.1.1程序開、閉環控制

原設計為閉環控制,閉環控制PID調節功能可有效補償因負載變化引起的速度改變,從而保證馬達轉速穩定。但是在生產過程中發現皮帶長時間運行后,PID調節功能減弱,出現各個站電機主泵閥開度不一致,即各個站驅動力、輸出功率不同,甚至出現個別站滿負荷運行、個別站不出力的情況。經過長時間的試驗,對多個數據記錄匯總分析總結后,將N1皮帶其中4個站改為開環控制,并設置好合適的開度,將另一個站改為閉環控制,使各個站主泵開度接近,最終達到五個站驅動功率基本相同。同樣,N2、N3皮帶也采取閉環和開環相結合的方式,使各個站驅動功率相等,運行更加平穩。

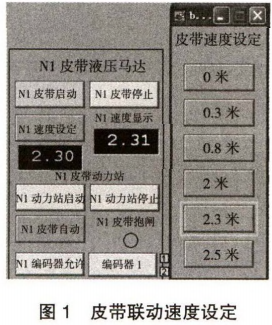

2.1.2皮帶聯動帶速設定

生產過程中調整帶速采用手動輸入三條皮帶速度值的方式,存在輸錯風險。另外,三條皮帶的帶速應完全一致。因此,將速度數值輸入改為檔位選擇, 設定了 5 擋,分別是 0 m/s、0.8 m/s、2 m/s、2.3 m/s、2.5 m/s,只需要設定N1帶速,N2、N3速度自動聯動。

這樣,在趕料時用2.5 m/s帶速,在檢修設備時可以用0.8 m/s帶速。實際速度與設定速度之差大于0.1 ml s時自動停機。在啟動時為避免料頭、料尾時間計算的誤差,在啟動后速度達到0.8 m/s以上開始按正常帶速計算料頭、料尾時間。

2.1.3料頭、料尾時間計算

由于上料倉下料罐較多,各罐到N1機頭長度不同,最遠料罐到N1機頭距離達到675 m,如果按照以前固定料頭、料尾時間的方法,會造成大段皮帶已經沒料而料尾時間未走完的情況,嚴重影響拉料速度。因此,改進上料程序,采用各罐分別計算料頭、料尾時間,同時對應不同的帶速分別固定料頭、料尾時間,使料頭、料尾時間不會因為帶速的改變而發生錯誤。料頭、料尾時間的精確計算大大提高了拉料速度,為大礦批拉料打下了堅實的基礎。

2.2 DP網網絡問題的改進

原設計中三條主皮帶共設9個動力站,各動力站使用一條DP網網線連接,三條主皮帶動力站的距離較遠,存在一定的隱患,如果發生斷網或網絡故障,處理時間會很長,若不能及時處理,可能會造成高爐減風甚至停風。針對此問題,額外增加一路DP網作為備用,一旦工作中的DP網發生問題,立刻倒用備用網絡,這樣能夠增加網絡的安全性,有效消除網絡故障對高爐上料系統的影響。

2.3液壓馬達Spider控制器電壓的改進

Spider控制器是液壓馬達的中心控制器,也是皮帶機控制系統的核心,它不但控制液壓馬達,接受和監控各個測點,作出判斷和處理,控制和保護外部設備的運行,還能與上料系統PLC、電氣系統進行通訊完成液壓系統控制[2]。Spider控制器具有多種功能,如馬達轉速、扭矩的控制,兩液壓馬達的同步控制,馬達溫度及轉速監測和動力站的主要參數的記錄等,同時可實現面板按鈕的快速調節及遠程邏輯控制[3]。

在皮帶運行過程中偶爾發生液壓馬達Spider控制器不明原因停止工作的現象,嚴重影響了高爐的正常生產。液壓馬達Spider控制器采用的供電電源在設計中是從主控樓的UPS引到聯合料倉過程站,通過過程站引到現場動力站附近的自動化控制柜,再到Spider控制器。因此造成供電電壓降低,時常造成Spider控制器停止工作。為此,通過線路改造,將聯合料倉過程站的供電電源改由N1高壓配電室供電,并且在倉下過程站增加UPS,有效地避免了由于電壓問題導致的Spider控制器停止工作的現象。

2.4增加備用速度編碼器

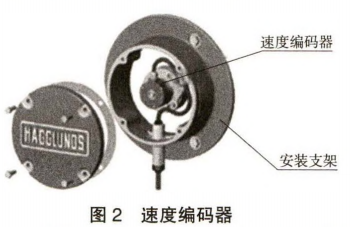

測速單元能否正常工作是液壓馬達能否工作的一個關鍵環節,原設計中每條主皮帶只有一個速度編碼器,速度編碼器一旦出現問題,故障處理至少需要40 min,嚴重影響高爐的正常生產。

為此,必須增加備用速度編碼器。速度編碼器實 物如下圖2所示。

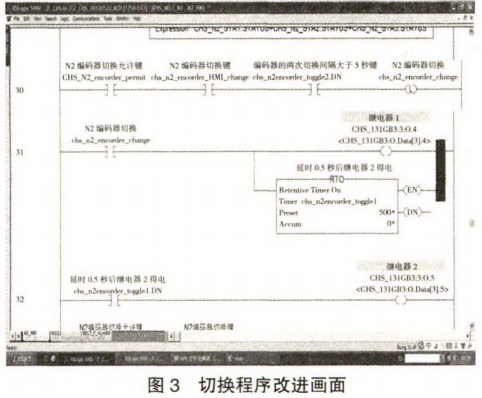

在程序及主控畫面上增加編碼器的切換允許按鈕和切換按鈕,為防止誤操作導致編碼器的非計劃切換,每次切換編碼器時需先點切換允許按鈕再點切換按鈕才能完成編碼器之間的切換。每個編碼器有6根線與Spider控制器相連接,兩個編碼器的切換需用兩個繼電器完成,第一個繼電器完成4根信號線的切換,第二個繼電器完成2根電源線的切換。

為保護編碼器,切換的要求是:每次切換時第一個繼電器先動作,0.5 s后第二個繼電器再動作,保證電源切換時信號線已經完成良好接觸。為了保護編碼器,兩次編碼器的切換間隔應大于5 s。

以從編碼器EN1到編碼器EN2的切換為例,如上圖3所示,在操作畫面上點允許切換按鈕,然后再點切換按鈕,繼電器程序立刻給繼電器1輸出,繼電器1得電動作,0.5sRTO計時完成,繼電器2得電動作。兩個繼電器都得電動作后,完成從編碼器EN1到編碼器EN2的切換。經過以上改進后,使用效果良好,避免了主皮帶因為編碼器問題不能啟動的事故。

2.5操作畫面的設計與改進

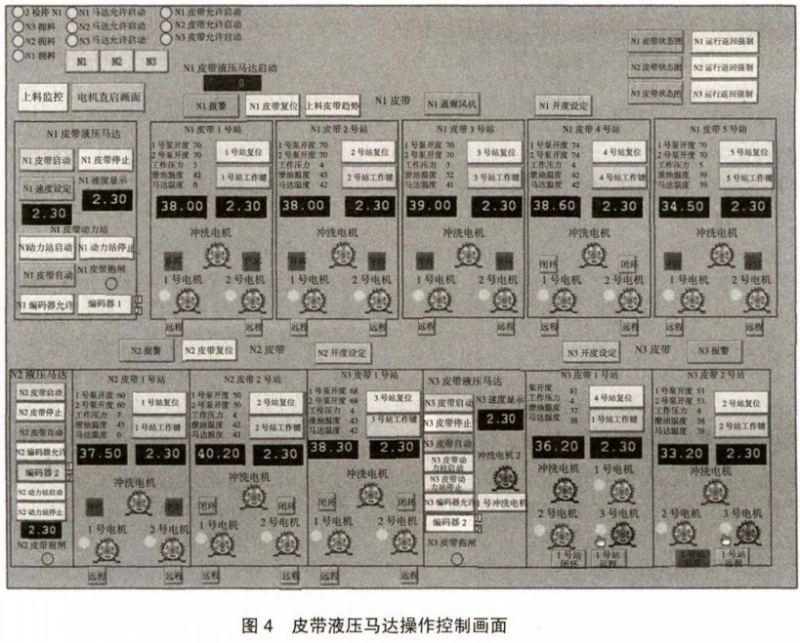

下圖4是皮帶液壓馬達操作主控制畫面,在此畫面上可實現對皮帶以及液壓馬達的各種遠程操作。

3結語

液壓馬達驅動技術在高爐上料主皮帶上的應用取得了良好效果,通過在應用過程中的不斷改進和完善,達到了設計要求,實現了啟動過程平穩、帶速精準可調和靈活啟停的目標,同時,通過程序的自動運算,使每批料在皮帶上的位置都極為精準,為提升高爐上料能力和穩定性打下了堅實的基礎,為高爐長期順穩創造了條件,也為新廠建設提供了一種新的思路,具有良好的示范和推廣作用。

參考文獻

[1] 劉國忠,劉靖軒.利用液壓馬達駛動的鉆冰機試驗及效果評價[J].東北水利水電,2018(10):44.

[2] 趙相軒,劉尊義,王煒,等Spider控制器在燒結輸送中的研究與應用[J].冶金叢刊,2011(2):22.

[3] 張少偉,余斌.液壓馬達在首鋼京唐5 500 m3高爐上料主皮帶的應用[J].自動化技術與應用,2007( 12):10&