龍鋼多級生灰消化系統(tǒng)應(yīng)用實踐

寧春明 翟玉兵 王文紅

(陜鋼集團龍鋼公司 煉鐵廠)

摘要:本文主要介紹龍鋼公司265㎡燒結(jié)機通過多級生灰消化器應(yīng)用,改善了混合料粒度組成,提高了燒結(jié)礦產(chǎn)質(zhì)量,同時燒結(jié)礦中“白點”消失,對燒結(jié)過程強化起到了較大的推動作用。

關(guān)鍵詞:龍鋼;消化系統(tǒng);生灰;燒結(jié)

1 前言

生石灰添加到燒結(jié)混合料中要進行加水充分消化,才能達到理想的使用效果,生石灰消化效果不僅影響燒結(jié)產(chǎn)量也影響燒結(jié)礦的質(zhì)量。在混合料混勻,制粒的過程中,消化充分的熟石灰能夠提高混合機的制粒效果。經(jīng)過充分消化對混合料的溫度提升有促進作用,充分消化的生灰對燒結(jié)礦堿度調(diào)整有較大的指導作用。

生灰在加水消化后形成粒度非常細的消石灰膠粒,比表面積大幅增加,對混合料造粒有較大幫助,提高混合料的透氣性,同時含有Ca(OH)2的混合料小粒具有較高的濕容量,能夠提高燒結(jié)過程的熱平衡穩(wěn)定性,抵抗混合料小粒高溫后的粒度破壞,充分消化的生灰均勻分布在混合料的整個周圍,有效提升混合料的礦化性能,有利于液相的生成,達到提高燒結(jié)礦產(chǎn)質(zhì)量的目的。

2 現(xiàn)狀分析

龍鋼采取的生灰消化主要是通過混合機中加水同時潤濕混合料與生灰,在運轉(zhuǎn)過程中進行消化制粒,消化時間較短,不能充分消化,同時在一混、二混進出口形成白色狀煙塵,除塵過程不易解決,對生產(chǎn)的穩(wěn)定性也造成困擾,較低的生灰消化效果,對混合料制粒,提高混合料溫度均得不到充分發(fā)揮,由于不能充分消化,造成的小球摻雜未消化的生灰,運轉(zhuǎn)物料過程中間繼續(xù)消化,使造成的小球破裂,粉末量增加,未消化的生灰在燒結(jié)礦中形成游離態(tài)CaO,吸收空氣中的水分后體積膨脹粉化,對燒結(jié)礦成礦率不利,入爐率降低,影響爐況順行,燒結(jié)礦化驗結(jié)果也會造成偏差,對生產(chǎn)過程缺乏指導性。

龍鋼也是在燒結(jié)過程中不斷摸索經(jīng)驗,2009年采用過生灰消化器的使用,達不到理想的效果,設(shè)備不斷出現(xiàn)故障,生灰消化器經(jīng)常糊堵,給員工勞動量及生產(chǎn)過程帶來很大的負面影響,2020年通過與多個鋼廠對標學習,潛心研究生灰對生產(chǎn)過程的影響,生灰的充分消化對生產(chǎn)過程至關(guān)重要,必須投入生產(chǎn)實踐應(yīng)用。

龍鋼煉鐵廠結(jié)合自身原料條件與生產(chǎn)狀況,經(jīng)過多方論證與探討,于2021年3月在265㎡燒結(jié)機首先投用博兆環(huán)保的多級生灰消化系統(tǒng),經(jīng)過生灰倉的改造與多級生灰消化器有效銜接,投入使用后效果明顯,生產(chǎn)過程持續(xù)向好,產(chǎn)量大幅增加。達到了預期效果。

3 消化系統(tǒng)使用效果

龍鋼在265㎡燒結(jié)機投入使用的為干粉消化系統(tǒng),消化率在 90%以上,水分可控制在10%。也可以根據(jù)配料工藝的需求調(diào)整生石灰消化率,在生石灰消化率達到 90%以上的情況下,大大發(fā)揮了 Ca(OH)2 的粘性作用,在同等物料配比的情況下成球率提高了2%--5%,大大改善了燒結(jié)礦的冶煉性能,提高產(chǎn)量,并且對成品的質(zhì)量提供重要的保障。由于消化率的提高,混合過程中堿度分布比較均勻,改善了高爐的冶煉性能指標。干粉消化系統(tǒng)配套使用生石灰消化除塵裝置,能夠有效地將生石灰消化過程中產(chǎn)生的熱蒸汽和粉塵完全的進行處理凈化,保證了現(xiàn)場無粉塵污染,無蒸汽排放。同時這套生灰消化系統(tǒng)能夠?qū)崿F(xiàn) PLC 自動控制,根據(jù)生產(chǎn)工藝的要求進行調(diào)整,減輕了現(xiàn)場工人的勞動強度,保護了現(xiàn)場工人的身體健康,提高生產(chǎn)作業(yè)率。使用前后對比如圖1

圖1 使用前后對比

|

|

流量(噸/時) |

成品礦產(chǎn)量(日產(chǎn):噸) |

利用系數(shù) |

混合料粒級(>3mm) |

混合料溫度(℃) |

負壓 |

|

投用前 |

540 |

9450 |

1.49 |

75% |

65 |

17.5-18 |

|

投用后 |

570 |

9850 |

1.55 |

76%-80% |

61 |

17-17.5 |

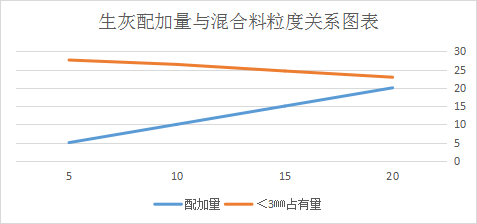

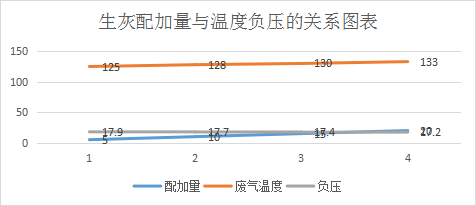

圖2消化后生灰配加量與生產(chǎn)參數(shù)變化對比

|

消化后生灰配加量與生產(chǎn)參數(shù)變化對比 |

|||

|

配加量 |

廢氣溫度 |

負壓 |

混合料<3㎜ |

|

5 |

125 |

17.9 |

27.5 |

|

10 |

128 |

17.7 |

25.4 |

|

15 |

130 |

17.4 |

24.7 |

|

20 |

133 |

17.2 |

21.9 |

效果對比:

1、 生灰提前消化,混合料制粒時間延長,混合料粒度<3mm比例降低3%-7%,透氣性變好,配料上料量增加30噸/小時。

圖3 生灰配加量與混合料粒度變化

2、 隨著消化后的生灰量增加,主管溫度與負壓跟隨變化,主管溫度呈現(xiàn)上升趨,負壓壓現(xiàn)降低趨勢

圖4 生灰配加量與廢氣溫度、負壓變化

3、 燒結(jié)機產(chǎn)能日產(chǎn)增加400-450噸,利用系數(shù)提高0.6。

4、 產(chǎn)能提升后燒結(jié)礦電耗降低1.5千瓦時/噸。

5、 由于生石灰提前消化流失部分熱量,混合料溫度降低7℃左右,通多提升一混水溫和二混蒸汽量可以彌補部分熱量,確保混合料溫度60℃以上。

4 多級生灰消化系統(tǒng)運行機理介紹

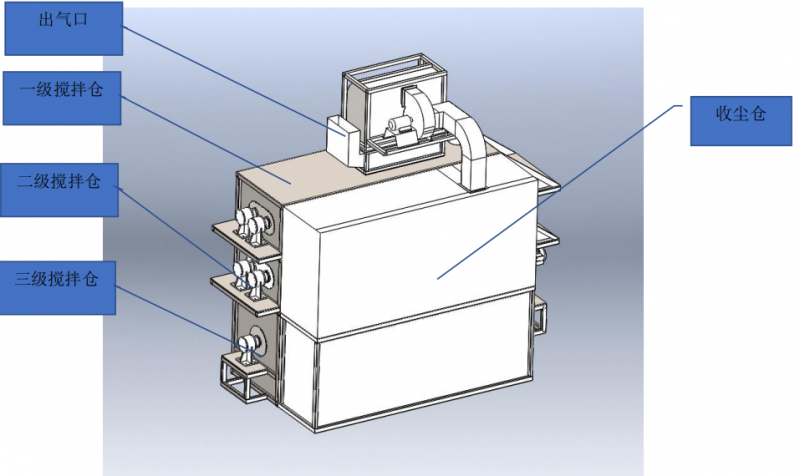

圖5 生灰消化系統(tǒng)外觀

4.1 設(shè)備運行方式

此消化系統(tǒng)采用的是三級消化,一級為水進入一級倉配水消化,二級為攪拌倉,通過一級配水后繼續(xù)攪拌消化,三級為熟石灰倉,消化完成度在90%左右,通過繼續(xù)攪拌送入螺旋出料。

4.2 消化系統(tǒng)主要部件組成

它包括環(huán)保消化器系統(tǒng),除塵系統(tǒng),加水系統(tǒng),水循環(huán)系統(tǒng),風機以及風機管道,電器控制系統(tǒng),配電柜組成。

4.3 能夠控制生石灰在消化器內(nèi)的消化反應(yīng)時間

通過多種調(diào)整方式可以達到 8~15 分鐘的反應(yīng)時間要求,使生石灰充分消化。

4.4 消化器具有良好的保溫性能

生石灰反應(yīng)過程中產(chǎn)生的大量熱量在消化器內(nèi)部轉(zhuǎn)換利用,提升內(nèi)部溫度,一般情況下生石灰 2-3 分鐘達到60度左右,有利于生石灰的充分消化。

4.5 入料過程精準控制

經(jīng)過螺旋推進器,把所需物料送入一級消化倉內(nèi)。優(yōu)點:阻止生石灰與水接觸瞬間產(chǎn)生的大量熱蒸汽和粉塵逆

4.6 科學節(jié)能配水流程

針對生石灰的活性度有差別,我們在消化倉內(nèi)設(shè)有熱電阻,根據(jù)熱電阻監(jiān)測的溫度來調(diào)節(jié)下水量,達到科學配水。一級配水消化倉是生石灰預消化階段。經(jīng)過生石灰與水的合理配比,在一級消化后,進入二級消化反應(yīng)過程。此時,二級消化倉體內(nèi)的生石灰釋放的熱量是提高消化速度的最佳時機。再次進入三級消化器將未完成石灰消化完成。通過整個消化工藝流程的大約 15-25 分鐘反應(yīng)消化。最終真正達到由氧化鈣(CaO)變成氫氧化鈣 Ca(OH)2干粉。干粉消化器的下料口安裝在混合料皮帶的上方,消化后的熟石灰的溫度保證在 95 度左右,可以提高混合料溫度。將消化后的氫氧化鈣Ca(OH)2直接落到物料皮帶與其他物料進行混勻。

圖6 265㎡消化系統(tǒng)平面布置圖

4.6 多級消化,徹底解決生灰消化后產(chǎn)生的糊堵管道和現(xiàn)場環(huán)保問題

由于生石灰微粒粘性非常高、沉淀固結(jié)快、溶液澄清的慢、腐蝕性強,使用普通除塵設(shè)備根本無法正常運行,會出現(xiàn)粘結(jié)管道內(nèi)壁和除塵器本體及風機葉輪的現(xiàn)象,除塵系統(tǒng) 2~3 個月基本糊堵報廢,故針對生石灰粉塵需要采用特殊的除塵技術(shù)手段。造成該污染的主要原因:其一,生石灰在消化器內(nèi)加水消化反應(yīng)過程中產(chǎn)生大量的蒸汽和粉塵;其二,原有的消化器對生石灰消化不充分,導致落到皮帶上的含有大量水分的石灰繼續(xù)反應(yīng),從而在皮帶運輸過程中繼續(xù)釋放出大量的蒸汽和粉塵。因此,需要解決以上問題,將原有消化器替換為能夠?qū)⑸页浞窒墒焓腋煞鄣亩嗉壐煞巯到y(tǒng),這樣得到干粉熟石灰,落到皮帶上不再有蒸汽粉塵釋放污染。

另外,配套使用高效環(huán)保除塵裝置,經(jīng)過除塵系統(tǒng)的高溫分離技術(shù),對產(chǎn)生的高溫外溢粉塵的有效回收利用,減少不可控因素的浪費,最大限度地提高原料利用率。將氧化鈣有效的轉(zhuǎn)化為氫氧化鈣,轉(zhuǎn)化率可達到 90%以上。真正實現(xiàn)節(jié)能增效,不再出現(xiàn)漫天灰塵的環(huán)境污染等嚴重問題。排放到空氣中的部分水蒸汽(Ca(OH)2≤10mg/M2),除塵效果達到了國家最新規(guī)定標準,減少現(xiàn)場污染、設(shè)備腐蝕,最終實現(xiàn)燒結(jié)配料室石灰消化段的清潔生產(chǎn)。

5 生灰消化系統(tǒng)運轉(zhuǎn)過程

5.1 265生灰消化系統(tǒng)運轉(zhuǎn)介紹

生灰消化系統(tǒng)采用了一鍵式啟動,完全與主系統(tǒng)進行連鎖控制,完美解決了系統(tǒng)出現(xiàn)故障導致的次生問題,同時我們將主系統(tǒng)與生灰消化系統(tǒng)分開應(yīng)用,當生灰消化系統(tǒng)出現(xiàn)故障,完全不影響主系統(tǒng)運行。一鍵啟動后物料通過現(xiàn)有的大料倉經(jīng)過稱重皮帶和螺旋輸送到斗提機。然后從制作的大管道落入消化器設(shè)備里面進行消化和加水。從三級消化后的熟石灰在通過螺旋輸送到混合料皮帶里面。265在配料室外部建設(shè)了一個設(shè)備平臺,將設(shè)備放置到平臺上,螺旋下來的料可以直接落入皮帶上。

5.2 存在問題及后期改進方向

目前生灰消化器運轉(zhuǎn)后對生灰的消化程度與加水量是通過人為觀察進行的,對配水量的多少沒有智能化控制,如果對生灰消化程度智能檢測與配水進行連鎖控制,生灰消化器性能將會得到進一步提升。

6 結(jié)語

龍鋼265㎡燒結(jié)生灰消化器的投用填補了龍鋼沒有生灰消化的空白,對生產(chǎn)形成較大的促進作用,通過大膽改造實踐,成功實現(xiàn)了生灰消化系統(tǒng)的投用,成本得到較大幅度降低,產(chǎn)質(zhì)量提高明顯,后期我們將繼續(xù)推廣至400㎡和450㎡燒結(jié)機。