萬文華,管 挺,徐建飛,于 飛

(中天鋼鐵集團有限公司 特鋼公司,江蘇 常州 213100)

摘要:采用熱力學(xué)計算分析的方法研究鋼水磷含量與出鋼溫度、出鋼碳含量、鋼包爐渣成分對鋼包脫磷的影響,根據(jù)熱力學(xué)分析結(jié)果進行鋼包脫磷生產(chǎn)實踐。結(jié)果表明:降低轉(zhuǎn)爐終點碳含量、提高爐渣堿度以及控制爐渣FeO質(zhì)量分數(shù)在17%左右可促進脫磷反應(yīng)的進行;將轉(zhuǎn)爐終點碳質(zhì)量分數(shù)控制在0.05%左右,鋼包爐渣堿度控制在5.3~7.9,F(xiàn)eO質(zhì)量分數(shù)控制在15%~20%,鋼包脫磷率可達50.0%~72.2%,平均62.9%;采用鋼包脫磷工藝生產(chǎn)低磷鋼時,將轉(zhuǎn)爐出鋼磷質(zhì)量分數(shù)控制在0.025%以內(nèi),成品磷質(zhì)量分數(shù)可穩(wěn)定控制在0.010%內(nèi),轉(zhuǎn)爐冶煉周期可由33.7 min降低到30.5 min。

關(guān)鍵詞:鋼包;熱力學(xué);脫磷

隨著國防、交通、石油和汽車等行業(yè)的發(fā)展和技術(shù)的進步,對鋼鐵材料的質(zhì)量要求越來越高,對鋼材中雜質(zhì)元素如磷含量的要求越來越嚴格,尤其是一些低溫用鋼、海洋用鋼、抗氫致裂紋鋼、低溫容器用鋼(9Ni鋼)等,要求鋼中磷質(zhì)量分數(shù)小于0.01%,甚至小于0.003%。為降低鋼水中磷含量,國內(nèi)外研究工作者對脫磷工藝和方法進行了大量研究,在脫磷工藝上,上世紀80年代,提出采用魚雷罐或鐵水罐預(yù)處理脫磷[1-3]、轉(zhuǎn)爐雙聯(lián)或多功能精煉爐(MURC)法生產(chǎn)低磷和超低磷鋼[4-6],轉(zhuǎn)爐終點磷質(zhì)量分數(shù)基本可穩(wěn)定控制在0.01%以內(nèi);在脫磷方法上,近年部分學(xué)者研究表明,采用固液共存鋼渣脫磷方法可顯著提高爐渣脫磷能力[7-11]。

中天鋼鐵轉(zhuǎn)爐某車間生產(chǎn)的鋼種主要有冷鐓鋼、硬線鋼、管坯鋼、軸承鋼以及簾線鋼等,年產(chǎn)量約550萬t,要求轉(zhuǎn)爐終點磷質(zhì)量分數(shù)≤0.015%的鋼種產(chǎn)量比例約7.7%。由于設(shè)備條件的限制(無鐵水預(yù)處理設(shè)備和多余轉(zhuǎn)爐)以及生產(chǎn)的要求(縮短轉(zhuǎn)爐冶煉周期),目前轉(zhuǎn)爐冶煉低磷鋼時采用大渣量+高堿度+等樣出鋼的單渣法冶煉方式,部分磷未達標的爐次需進行補吹操作,終點補吹率高達15%,嚴重影響了轉(zhuǎn)爐冶煉周期的縮短。針對中天鋼鐵轉(zhuǎn)爐的實際情況,對鋼包脫磷所需的熱力學(xué)條件進行理論計算,且通過工業(yè)試驗進行驗證,以期杜絕轉(zhuǎn)爐終點補吹現(xiàn)象的發(fā)生,實現(xiàn)轉(zhuǎn)爐冶煉低磷鋼不等樣直接出鋼,縮短轉(zhuǎn)爐冶煉周期。

1 鋼包脫磷熱力學(xué)分析

鋼包內(nèi)的氧化反應(yīng)主要存在以下幾種[5]:

1.1 鋼水磷含量與出鋼溫度對鋼包脫磷的影響

固定爐渣堿度R(R=w(CaO)/w(SiO2))=3.5,爐渣FeO質(zhì)量分數(shù)15%,根據(jù)式(1)~(4)計算轉(zhuǎn)爐終點控制對鋼包脫磷的影響。圖1為出鋼碳質(zhì)量分數(shù)0.073%,鋼包溫度1 853 K時出鋼磷含量對鋼包脫磷的影響。圖2為出鋼碳質(zhì)量分數(shù)0.073%,出鋼磷質(zhì)量分數(shù)0.01%時出鋼溫度對鋼包脫磷的影響。由圖1可知:鋼包內(nèi)的反應(yīng)主要以脫碳反應(yīng)式(2)和脫磷反應(yīng)式(4)為主,出鋼磷質(zhì)量分數(shù)≥0.017%,脫磷反應(yīng)式(4)的吉布斯自由能小于脫碳反應(yīng)式(2),鋼包內(nèi)的反應(yīng)以脫磷反應(yīng)為主;0.011%≤出鋼磷質(zhì)量分數(shù)<0.017%,脫碳反應(yīng)式(2)的吉布斯自由能小于脫磷反應(yīng)式(4),鋼包內(nèi)的脫碳反應(yīng)大于脫磷反應(yīng);出鋼磷質(zhì)量分數(shù)小于0.011%,鋼包內(nèi)無法進行脫磷反應(yīng),僅進行脫碳反應(yīng)。

由圖2可知:隨鋼包溫度降低,脫磷反應(yīng)的吉布斯自由能逐漸減小,在出鋼磷質(zhì)量分數(shù)為0.01%的條件下,鋼包溫度≤1 845 K時,反應(yīng)式(4)吉布斯自由能小于 0 方可進行脫磷反應(yīng);鋼包溫度低于 1 822 K時,反應(yīng)式(4)的吉布斯自由能小于反應(yīng)式(2)的吉布斯自由能,鋼包內(nèi)的脫磷反應(yīng)大于脫碳反應(yīng)。實際生產(chǎn)過程,鋼包中鋼水溫度基本在1 823~1 893 K之間,脫磷反應(yīng)困難。

綜上分析可知,僅以轉(zhuǎn)爐終點爐渣進行低磷鋼的冶煉,脫磷反應(yīng)難以進行。為提高鋼包脫磷效果,需降低反應(yīng)式(4)吉布斯自由能并提高反應(yīng)式(2) 的吉布斯自由能。可通過以下兩個方面進行控制:降低出鋼碳含量(同時可提高鋼水氧含量);出鋼過程加入脫磷劑,提高爐渣堿度和氧化性。

1.2 出鋼碳含量對鋼包脫磷的影響

圖3為在終點爐渣堿度3.5、爐渣FeO質(zhì)量分數(shù)15%、出鋼溫度1 833 K、出鋼磷質(zhì)量分數(shù)0.01%條件下,出鋼碳含量對鋼包脫磷的影響。由圖3可知:隨鋼水碳含量的降低,脫碳反應(yīng)(1)式吉布斯自由能變化不大,盡管碳含量降低,但鋼水[O]含量增加,導(dǎo)致(1)式吉布斯自由能基本不變;脫碳反應(yīng)式(2)吉布斯自由能增加,反應(yīng)困難;脫磷反應(yīng)式(3)吉布斯自由能降低明顯,脫磷反應(yīng)式(4)吉布斯自由能基本不變;鋼水碳質(zhì)量分數(shù)≤0.05%,鋼包反應(yīng)以脫磷反應(yīng)式(4)為主,鋼水碳質(zhì)量分數(shù)進一步降低至0.04%以下,鋼包反應(yīng)以脫磷反應(yīng)式(3)為主。轉(zhuǎn)爐出鋼碳含量越低,脫磷反應(yīng)越易進行,但鋼水和爐渣的氧化性越強,對爐襯越易侵蝕。為保證生產(chǎn)順行,綜合考慮,建議出鋼碳質(zhì)量分數(shù)以0.05%為目標進行控制。

1.3 爐渣成分對鋼包脫磷的影響

1.3.1 爐渣堿度

圖4為在鋼水溫度1 833 K、爐渣FeO質(zhì)量分數(shù)15%、鋼水碳質(zhì)量分數(shù)0.05%的條件下,爐渣堿度對鋼包脫磷的影響。由圖4可知:隨爐渣堿度的提高,脫碳反應(yīng)式(1)和(2)的吉布斯自由能基本不變,脫磷反應(yīng)式(3)和(4)的吉布斯自由能急劇降低;爐渣堿度在3.5~5.2時,鋼包內(nèi)的反應(yīng)以脫磷反應(yīng)式(4)為主;爐渣堿度>5.2,鋼包內(nèi)的反應(yīng)以脫磷反應(yīng)式(3)為主。由此分析可知,為更好提高脫磷效果,爐渣堿度越高越好。綜合成本和化渣的考慮,鋼包爐渣堿度控制在6.0左右即可。

1.3.2 爐渣氧化鐵含量

圖5為在鋼水溫度1 833 K、爐渣堿度6.0、鋼水碳質(zhì)量分數(shù)0.05%的條件下,爐渣氧化鐵含量對鋼包脫磷的影響。由圖5可知:隨爐渣FeO含量增加,脫碳反應(yīng)式(1)的吉布斯自由能基本不變,脫碳反應(yīng)式(2)的吉布斯自由能略有降低,脫磷反應(yīng)式(3)的吉布斯自由能增加,但總體明顯低于0,原因為FeO含量增加,稀釋了爐渣 CaO 和 MgO,提高了爐渣 P2O5的活度;隨爐渣 FeO 含量增加,脫磷反應(yīng)式(4)的吉布斯自由能急劇降低,脫磷反應(yīng)加快進行。將脫磷反應(yīng)式(3)和式(4)的吉布斯自由能相加,得到吉布斯自由能 ?G5 ,隨著爐渣FeO含量的增加,?G5 先降低后略有增加,爐渣FeO質(zhì)量分數(shù)17%時,吉布斯自由能達到最低值。由此分析可知,爐渣FeO質(zhì)量分數(shù)控制在17%左右,爐渣的脫磷能力最強。值得注意的是,爐渣堿度越高,?G5 達到最低值的 FeO 含量越高。

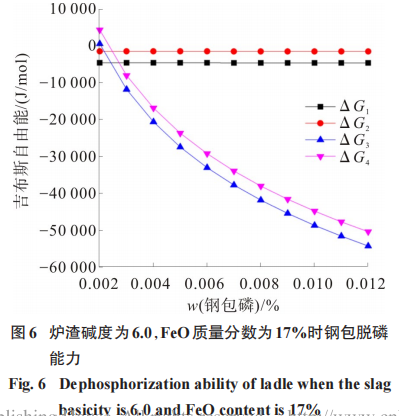

綜上分析可知,為提高鋼包脫磷效果,建議轉(zhuǎn)爐出鋼碳質(zhì)量分數(shù)控制在0.05%,鋼包爐渣堿度控制在6.0,爐渣FeO質(zhì)量分數(shù)控制在17%。此種爐渣組成對鋼包脫磷能力的影響如圖6。由圖6可知,該爐渣組成具有較強的脫磷能力,最低可將鋼包中的磷質(zhì)量分數(shù)脫除至0.003%以下。

2 生產(chǎn)實踐效果

2.1 鋼包脫磷生產(chǎn)試驗

中天鋼鐵原脫膦工藝為轉(zhuǎn)爐脫磷+等樣出鋼,出鋼過程中進行脫氧合金化和造還原渣。2020年6—7月,采用鋼包脫磷工藝(新工藝)在中天鋼鐵20管鋼種上進行生產(chǎn)試驗。試驗共進行35爐,根據(jù)上文鋼包脫磷熱力學(xué)分析,將轉(zhuǎn)爐出鋼碳質(zhì)量分數(shù)控制在0.05%,出鋼過程不加合金,僅加入由石灰、螢石和返礦組成的脫磷劑,螢石和返礦的成分通過X Ray Fluorescence (XRF) 進行檢測,結(jié)果表4。

生產(chǎn)工藝流程為:轉(zhuǎn)爐冶煉結(jié)束,立即搖爐出鋼;轉(zhuǎn)爐出鋼30 s加入600~1 000 kg石灰、100~200 kg螢石和100~200 kg返礦,不加任何合金和脫氧劑;出鋼結(jié)束再加入300~500 kg石灰,進行稠渣操作;鋼水開至氬站取鋼水樣;將鋼水調(diào)至扒渣工位扒渣;扒渣結(jié)束調(diào)至鋼包精煉爐(ladle furnace,LF)進行合金化操作。轉(zhuǎn)爐終點至LF合金化后的鋼水磷含量變化如圖7,8。稠渣前抽取部分爐次爐渣樣進行成分檢驗,結(jié)果如表5。由圖7,8可知:在轉(zhuǎn)爐終點磷質(zhì)量分數(shù)最高為0.025%的條件下,Ar站磷質(zhì)量分數(shù)分布在0.002%~0.008%,均值為 0.006%,合金化后鋼水磷質(zhì)量分數(shù)分布在 0.005%~0.010%,均值為 0.008%;鋼包脫磷率分布在 50.0%~ 72.2%,平均脫磷率為62.9%;回磷量分布在0.001%~0.003%,均值為0.001 9%。以此方式生產(chǎn),在轉(zhuǎn)爐出鋼磷質(zhì)量分數(shù)0.025%以內(nèi)時,成品磷質(zhì)量分數(shù)穩(wěn)定控制在0.01%以內(nèi),可滿足低磷鋼種的生產(chǎn)需求。

2.2 轉(zhuǎn)爐不倒渣直接出鋼生產(chǎn)試驗

2020年9—10月,在低磷鋼種上開展轉(zhuǎn)爐不等樣直接出鋼的新工藝試驗,此種方式轉(zhuǎn)爐冶煉周期如圖9。

由圖9可知,與原工藝相比,新工藝轉(zhuǎn)爐冶煉周期可由 33.7 min 降低到 30.5 min,冶煉周期縮短3.2 min。另外,新工藝轉(zhuǎn)爐終點無需補吹處理,補吹率可由原工藝的 15%降低到 0,大幅度降低了鋼水氧含量和脫氧劑的消耗,進而降低了煉鋼成本并提高鋼水質(zhì)量。

3 結(jié) 論

1) 研究鋼包脫磷的熱力學(xué)條件,發(fā)現(xiàn)鋼包脫磷反應(yīng)與轉(zhuǎn)爐終點碳含量、爐渣堿度和爐渣氧化鐵含量相關(guān),降低轉(zhuǎn)爐終點碳含量、提高爐渣堿度以及控制爐渣 FeO 質(zhì)量分數(shù)在 17%有利于脫磷反應(yīng)的進行。

2) 生產(chǎn)實踐表明,鋼包脫磷率分布在 50.0%~72.2%,平均脫磷率為 62.9%,回磷量分布在 0.001%~0.003%,平均回磷量為 0.001 9%,轉(zhuǎn)爐出鋼磷質(zhì)量分數(shù)在 0.025%以內(nèi)時,成品磷質(zhì)量分數(shù)可穩(wěn)定控制在0.010%以內(nèi)。

3) 采用鋼包脫磷工藝組織低磷鋼的生產(chǎn),轉(zhuǎn)爐冶煉周期由33.7 min降低到30.5 min,補吹率由15%降低到0。

參考文獻:

[1] 徐文杰,李安東,劉國勇. 復(fù)吹轉(zhuǎn)爐冶煉X65管線鋼脫磷工藝研究[J]. 上海金屬,2009, 31(4):21-24.

[2] YANG X, SUN F, YANG J, et al. Optimization of low phosphorus steel production with double slag process in BOF[J]. Journal of Iron and Steel Research, 2013, 20(8):41-47.

[3] KISHIMOTO Y, SAITO N. Development and prospect of combined blowing converter in Japan[J]. Tetsu-to-Hagané, 2014, 100(4): 445-455.

[4] 潘秀蘭,王艷紅,梁慧智,等. 國內(nèi)外轉(zhuǎn)爐脫磷煉鋼工藝分析[J]. 世界鋼鐵,2010(1):19-21.

[5] 管挺,孫鳳梅,王建華. 轉(zhuǎn)爐雙渣冶煉工藝優(yōu)化[J]. 煉鋼,2015, 31(3):5-8.

[6] KITAMURA S Y, SAITO S, UTAGAWA K, et al. Mass transfer of P2O5 between liquid slag and solid solution of 2CaO·SiO2 and 3CaO·P2O5[J]. ISIJ International, 2009, 49(12):1838-1844.

[7] PAHLEVANI F, KITAMURA S Y, SHIBATA H, et al. Distribution of P2O5 between Solid Solution of 2CaO·SiO2-3CaO·P2O5 and Liquid Phase[J]. ISIJ International, 2010, 50(6):822-829.

[8] DENG A J, XIA Y J, LI J, et al. Effect of 2CaO·SiO2 particles addition on dephosphorization behavior[J]. High Temperature Materials and Processes, 2020, 39:219-227.

[9] XIA Y J, LI J, FAN D D, et al. Effects of interfacial oxygen potential and slag phase changing during slag formation process on dephosphorization behavior[J]. ISIJ Int, 2019, 59(9):1519-1526.

[10] XIAY J, GUO X, LI J, et al. Effect of adding mode of iron oxide on dephosphorization behavior with the recycling of decarburization slag[J]. Steel Research Int, 2018, 89:1800104.

[11] 李杰,梁鵬,王志,等. CaO-SiO2-Fe2O3-Al2O3渣系對高磷鐵水脫磷行為的影響[J]. 安徽工業(yè)大學(xué)學(xué)報(自然科學(xué)版),2019, 36(3):206-211.

[12] 黃希祜.鋼鐵冶金原理[M]. 北京:冶金工業(yè)出版社,2011:363-364.

[13] 周朝剛,李晶,武賀,等. 轉(zhuǎn)爐雙渣脫磷一次倒渣溫度研究[J]. 鋼鐵,2014, 49(3):24-28.

[14] 劉錕,劉瀏,何平,等. 轉(zhuǎn)爐生產(chǎn)低磷鋼的脫磷反應(yīng)熱力學(xué)[J]. 鋼鐵,2012, 47(1):34-39.

[15] 王新華. 鋼鐵冶金:煉鋼學(xué)[M]. 北京:高等教育出版社,2007:25-29.