殳黎平 吳洪義

(寧波鋼鐵有限公司)

摘 要:鋼渣是鋼鐵工業的主要固體廢物, 目前我國有效綜合處理率僅為 30% ,大量的鋼渣堆積造成資源浪費、 環境污染,寧鋼在轉爐鋼渣滾筒法處理、 渣鋼磁選提取、 尾渣生產鋼渣微粉等工作中積極創新與實踐,率先實現鋼渣低成本高效率零排放,鋼渣100% 循環利用, 社會效益和經濟效益顯著。

關鍵詞:轉爐鋼渣;滾筒法;綜合利用;零排放

鋼渣是煉鋼生產過程中排出的熔渣,是一種數量巨大的工業固體廢棄物,由于各鋼廠煉鋼工藝不同,鋼渣產出量占粗鋼產量的 10% ~ 15%。近幾年我國粗鋼產量年均8 億t左右,鋼渣產出量約1 億 t,綜合利用率約 30%,遠低于日本(綜合利用率 98%)。大量鋼渣的堆積造成土地侵占、 環境污染和資源浪費。 因此,如何有效地采用先進技術,解決鋼渣轉化使用難題,將大量鋼渣轉化為資源,已經是各鋼廠急需解決的問題。

寧波鋼鐵有限公司 (簡稱寧鋼) 位于浙江省寧波市北侖區, 是一家具備 400 萬t轉爐鋼生產能力的長流程鋼鐵生產企業,每年產生鋼渣約50 萬t。該公司高度重視鋼渣資源的開發與利用,建立了從轉爐鋼渣接收、 處理、 回收和尾渣磨細粉的全流程控制體系,解決了渣鐵分離難、尾渣無去向的兩大難題, 實現了鋼渣 100% 資源化利用,達到了零排放,取得了巨大的社會、 經濟和生態效益。

1 鋼渣的組成

1.1 鋼渣的化學成分

用 X 射線熒光光譜分析儀測試寧鋼轉爐鋼渣化學成分,主要由氧化鈣、 氧化亞鐵、 氧化鎂、 二氧化硅和氧化鋁等組成,如表1所示,其中氧化鈣成分高達 43%,鐵氧化物含量達到34% 。 從理論上來說,經過特定的技術實現地回收,鈣質可以返回鋼廠燒結替代石灰, 鐵質可以代替廢鋼,提高金屬回收率, 因此,鋼渣是可以有效利用的 “二次資源”,應該采用專有技術進行資源開發。

1.2 鋼渣的礦物成分

寧鋼轉爐鋼渣最主要的礦物相成分有硅酸二鈣 ( C2S )、 硅酸三鈣 ( C3S)、 鐵酸三鈣(C3F), 其次是RO 相和少量的游離氧化鈣 (f -CaO) 和游離的氧化鎂 (f - MgO)。由于主要礦物組成為硅酸二鈣和硅酸三鈣, 與硅酸鹽水泥熟料相似,是一種具有潛在活性的膠凝材料, 滿足國標 «用于水泥和混凝土中的鋼渣粉» 規定的活性指數要求,為鋼渣生產鋼渣粉并在水泥和混凝土中綜合利用創造了很好的條件。

2 寧鋼鋼渣處理工藝技術

寧鋼鋼渣處理工藝路線如圖1所示,各工藝流程需要匹配,同時前道工序要為下道生產產品創造好條件。

2.1 轉爐留渣雙渣造渣技術

采用轉爐留渣雙渣造渣工藝技術,從源頭減少鋼渣量。 其工藝要點是: 在同一個轉爐中,先進行脫硅、 脫磷操作,中間排渣,然后進行脫碳操作,出鋼后留渣,兌入鐵水后進行下一輪操作。該工藝實現了脫碳渣的循環利用,同時實現了脫磷渣的中間排渣。基本原理就是利用轉爐冶煉前期溫度低這一有利于脫磷反應熱力學條件,將上爐由于溫度高已基本不具備脫磷能力的終渣,用于下爐吹煉初期脫磷。溫度降低后的爐渣又重新具備了脫磷能力, 并在溫度上升至對脫磷不利之前,將爐渣部分倒出,然后加入少量渣料造渣進行第二階段吹煉脫碳和進一步脫磷。由于上爐爐渣可以被下爐再利用,因而能夠大幅度減少煉鋼石灰、 輕燒白云石等原材料消耗和煉鋼渣量,石灰等輔料消耗量可降低15% 以上,產出渣量可降低 15% 以上。

2.2 鋼渣預處理工藝

寧鋼鋼渣處理主要采用滾筒法工藝, 轉爐出渣后,將液態渣直接傾倒進裝有鋼球且運轉的滾筒中,并進行噴水。高溫鋼渣被急速冷卻、 粉化、 研磨后流入粒化輪被甩出,實現破碎和渣鋼分離同步完成,做到了煉鋼熔渣不落地。滾筒渣處理流程短,處理能力 2 ~ 5t / min,生產效率高,鋼渣充分粉化, 粒度小于 10mm 的渣粒約占總量的 90% 以上,實現渣 - 鐵有效分離,便于后續含鐵物質磁選。

鋼渣中的游離氧化鈣和游離氧化鎂遇水膨脹, 會造成后續的產品開裂,易引發事故, 因此在預處理時要充分進行穩定化處理。 滾筒工藝的優點是熔渣破碎充分,大量的游離氧化鈣和游離氧化鎂與水蒸汽反應生成了氫氧化鈣和氫氧化鎂, f - CaO≤3%, 具有微膨脹特性,解決了鋼渣的安定性問題。

2.3 鋼渣加工處理技術

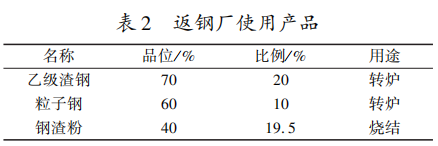

寧鋼的鋼渣加工采用機械破碎和粉磨兩種工藝。 預處理后的鋼渣送到破碎磁選生產線,采用濕法磁選分級技術,過破碎磁選鋼渣中的大尺寸鐵顆粒后,篩下的小顆粒和鐵粉處理環保難度大,該技術用濕法處理無粉塵。將磁選篩分后的富鐵渣料、 精鐵粉、 粒子鋼的混合料放入球磨機中, 通過鋼球和鋼渣的相互作用沖擊及鋼渣和鋼渣之間的沖擊,使渣鐵分離,用0.4—0.6MPa的高壓水沖洗廢鋼表面的雜質,再通過二級磁選把精鐵粉、 粒子鋼、 乙級渣鋼和尾渣分離。 提升乙級渣鋼品位 70% 以上,鋼渣尾渣中的精礦粉全部提取,尾渣中的金屬鐵含量小于 1% 。可返鋼廠使用產品的利用情況列于表2。

2.4 尾渣深度處理技術

國內對鋼渣尾渣利用方式的研究很多,但工業化應用很少。寧鋼通過多種方式的比較,結合區域市場特點,采用尾渣生產鋼渣微粉路徑,在2017 年年初建成投產一條具備年產 30萬t 的鋼渣尾渣微粉生產線,每月生產鋼渣微粉約2 萬 t。

作為加工鋼渣微粉的原料,要求尾渣的金屬鐵含量 <1%, 水分 < 10%,粒度 < 10mm, 通過高壓輥壓機 + 高效選粉機 + 收塵系統組成的閉路擠壓系統,經過多次擠壓、 分選、 除鐵和烘干逐步細化,由收塵系統送入管磨機 + 收塵系統的開路粉磨工藝系統,最終磨成鋼渣粉送到成品庫。經過實踐得出, 鋼渣粉磨得越細,活性越高,隨著鋼渣比表面積的增大,鋼渣中的礦物質與水接觸面積增大,水分子容易進入礦物內部加大水化反應,提高鋼渣的活性,該工藝粉磨效率高,鋼渣粉產量 50t / h, 產品比表面積 450m2 / kg, 細度合格率達到 98% 以上,R7 強度比達到75% ,R28 強度比達到90% 。

3 經濟效益分析

從鋼渣中選取鐵質、 鈣質等有價資源返回鋼廠使用, 為鋼廠節約了大量的成本,全年返回渣鋼約占鋼渣產出量的 25%, 按照當前廢鋼價格,僅這項就降低鋼廠的生產成本 5700 萬元, 鋼渣粉按照3% 的比例配加到燒結參與混勻造堆, 每年可節約生產成本約 300萬元, 鋼渣尾渣加工成鋼渣微粉, 銷售給水泥建材行業, 按照年產 30 萬t 測算,可增加銷售收入4500 余萬元。

4 結語

寧鋼的實踐證明,要做到鋼渣的資源化處理, 重點要在鋼渣的預處理工藝流程中解決鋼渣的安定性問題,同時采用鋼渣微粉生產工藝是目前工業化應用的有效路徑,寧鋼實現了鋼渣零排放, 鋼渣由 “污染” 向 “資源” 的華麗轉變, 具有明顯的效益優勢和巨大的環境優勢。

參考文獻

[1] 賈要強, 孫志敏,王星磊 鋼渣資源化利用現狀分析 [J]. 河北企業, 2017,(5): 61- 62

2] 江飛飛, 馬 劍 永鋼鋼渣工藝礦物學及其綜合利用技術 [J] 山西建筑, 2017?, (12): 184 -185

[3] 吳 龍, 郝以黨 鋼渣資源化利用技術現況和探討 [J]. 工業安全與環保, 2016, (9): 99- 101

[4] 王 磊, 陳榮歡,王如意 寶鋼滾筒渣安定性的試驗研究 [J]. 鋼鐵, 2009, (8): 93 - 96.