魏合意

( 唐山時創高溫材料股份有限公司,唐山 064000)

摘 要: 為提高鋼水質量,降低噸鋼成本,減少轉爐渣的影響,眾多鋼廠采用轉爐滑板擋渣系統。在這套系統中,轉爐擋渣滑板是耐材的核心,滑板壽命影響到系統的更換頻率、生產節奏等。通過了解和研究現場擋渣滑板粘渣、夾鋼等問題,發現內滑板和外滑板的損毀是不同部位和不同狀態,分析了轉爐擋渣滑板損毀機理。以現有轉爐擋渣滑板材質工藝為基礎,分別對內滑板進行了工藝改進,對外滑板進行材質開發和工藝改進。現場使用表明,在其他條件不變的情況下,改進的轉爐擋渣滑板比原滑板使用次數大幅提高。

關鍵詞: 滑板; 擋渣; 內滑板; 外滑板; 改進

轉爐滑板擋渣的原理和優勢轉爐滑板擋渣原理是在出鋼口末端安裝類似鋼包澆注用的滑動水口系統,通過開啟或關閉擋渣滑板,達到擋渣的目的。德國 C. Bocher 等人介紹了Slazgitter 鋼廠 210 t 轉爐使用的一種在出鋼口末端用液壓閘門的擋渣裝置,與現用的擋渣球相比下渣量減少了 70% 。近年來,國內眾多大中型鋼鐵企業如寶鋼、河鋼、包鋼等也紛紛安裝轉爐滑板擋渣系統,從各類文章的信息來看,使用效果良好。滑板擋渣相對于傳統的擋渣球和擋渣塞的優勢如下: 下渣量最少; 脫氧劑和合金用量減少; 回磷減少; 鋼包耐材壽命延長; 改善鋼水脫硫; 鋼水成分更準確。轉爐滑板擋渣系統主要包括下渣檢測系統、控制系統、液壓驅動系統、擋渣機構及耐材等,其中擋渣滑板是擋渣的核心部件,其壽命決定著機構更換的頻率。頻繁的更換機構不僅增加工人勞動強度,增加耐材消耗,而且影響煉鋼節奏。

2 轉爐擋渣滑板的損毀及分析

2. 1 轉爐擋渣滑板的材質及適用性論證

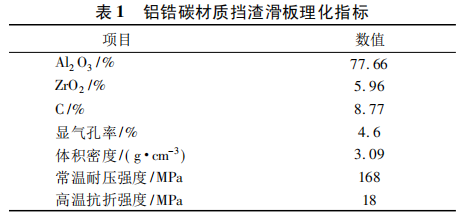

目前許多擋渣滑板的材質是從鋼包滑板材質直接移植過來,一般是鋁鋯碳材質。表 1 列出了一種典型的普通鋁鋯碳材質擋渣滑板的理化指標。

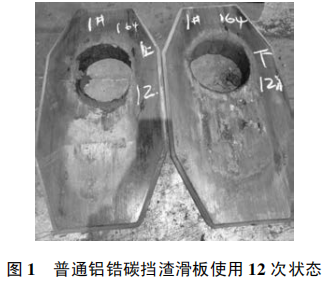

因鋼包滑板與擋渣滑板的使用環境和使用條件相差很大,所以并不十分適用。普通的鋁鋯碳材質擋渣滑板使用次數在 12 ~ 14 次就出現較大損毀,有時還伴隨著滑板間的夾鋼,甚至有跑鋼的情況。

2. 2 轉爐擋渣滑板的損毀表現

從用過的擋渣滑板看,內滑板和外滑板的損毀部位和損毀情況完全不一樣: 內滑板主要表現為滑板的孔徑擴大,尤其是向滑動區方向有很大的不規則斜形擴孔; 外滑板主要表現為在滑板的滑動區,尤其是關閉時內滑板對應的區域的侵蝕性粘渣,有時還有剝落; 同時內滑板與外滑板間還有夾鋼的現象,如圖 1 所示。

2. 3 轉爐擋渣滑板的損毀分析

擋渣滑板在使用過程中要承受高溫環境的氧化,反復的熱震破壞,以及轉爐渣對滑板的侵蝕,尤其是在滑板關閉后,內滑板的鑄孔內和外滑板的板面與內滑板鑄孔對應的區域受到嚴重的轉爐渣的侵蝕( 圖 2) ,還有滑板關閉時的剪切鋼水與鋼渣的混合物所受到的機械破壞作用。當外滑板的板面被氧化后,轉爐渣更易侵蝕的接觸面處逐漸出現凹坑等缺陷,渣更容易牢固地粘到此處,最后滑板滑動時內滑板無法把渣切掉,內外滑板間因渣擠到板間出現縫隙,再次出鋼時引起板間夾鋼,嚴重時會出現板間跑鋼。

3 轉爐擋渣滑板的改進

3. 1 內滑板的改進

針對內滑板主要是鑄孔的損毀情況,需要改善內滑板鑄孔處的抗轉爐渣的侵蝕以及提高內滑板的鑄孔處高溫強度。氧化鋯質制品熔點高,化學穩定性好,抗渣侵蝕性強,并且高溫強度高,可以作為改善擋渣滑板的材料,但因為氧化鋯價格太高,不適合整體替代,因此可以在原滑板的基礎上進行鑲嵌鋯氧化環來改善擋渣滑板的性能。為提高熱震穩定性,以部分穩定氧化鋯制作成鋯環,鋯環的理化指標如表 2 所列。

鑲嵌內滑板生產工藝流程: 泥料制備→成型→干燥→燒成→油浸→焙烘→套鋼箍→鑲嵌鋯環→裝殼→磨平→刷潤滑劑。

3. 2 外滑板的改進

外滑板損毀主要是滑動區粘渣,因此需要提高外滑板板面的抗氧化性、抗渣的侵蝕以及減少渣對滑板接觸表面的粘接。因此從原料、配比、工藝上針對這些需求做出調整。

( 1) 主要原料: 鋯剛玉、鋯莫來石、板狀剛玉、碳素、抗氧化劑、抗粘渣劑、高溫增強劑,結合劑是熱固性酚醛樹脂。原料化學指標如表 3 所列。

(2) 配比: 調整后的擋渣外滑板配比如表 4 所列。

(3) 工藝路線:

泥料制備→成型→干燥→燒成→雙油浸→雙焙烘→套鋼箍→裝殼→磨平→刷潤滑劑。

經過燒成、雙油浸、雙焙烘后的滑板指標列于表 5。

通過配比和工藝改進的擋渣外滑板,顯氣孔率極低,接近于 0,同時氧化鋯含量也有所增加,高溫抗折強度有利于提高抗粘渣性能。

4 改進轉爐擋渣滑板的效果

改進后的擋渣內滑板和外滑板使用效果良好,表 6 列出了改進前后的使用情況。

5 結論

通過擋渣內滑板鑲嵌高質量的氧化鋯環,調整擋渣外滑板材質和正常工藝,提高抗氧化性、抗渣的侵蝕以及提高滑板接觸表面抗粘渣性能,有效的提高了擋渣滑板的安全性,提高了擋渣滑板的使用次數。