桂滿城 饒磊 劉自民 張耀輝 馬孟臣

(馬鞍山鋼鐵股份有限公司)

摘要:利用鋼渣、廢鋁磚、水泥等原料制備鋅余渣分割用隔板材料,研究不同水泥、鋼渣及廢鋁磚添加量對隔板材料力學(xué)性能和耐火度的夠響。結(jié)果表明鋼注一廢鋁磚隔板材料中,水泥15%,廢鋁磚20%,風(fēng)碎渣65%時制備的隔板材料28天強(qiáng)度29. 63 MPa,耐火度1 300 °C ,而現(xiàn)場使用的隔板材料強(qiáng)度10 MPa,耐火度1 300 °C ,滿足現(xiàn)場使用要求的前提下強(qiáng)度較優(yōu)。全鋼渣作為原料制作隔板材料,水泥12%,熱悶渣88%時制備的隔板材料28天強(qiáng)度23.75 MPa,耐火度1 350 性能滿足現(xiàn)場使用要求且強(qiáng)度較高,成本較低。

關(guān)鍵詞:鑄余渣;渣罐;隔板;鋼渣;性能

0前言

鋼水澆鑄完成前,為不影響鑄坯質(zhì)量,鋼包內(nèi)會殘留部分鋼水與鋼渣混合物,即鑄余渣,溫度髙達(dá)1 400-1 600 °C,鋼水與渣處于相對分層狀態(tài)。目前,大多數(shù)鋼鐵企業(yè)都采用渣罐盛裝鑄余渣,然后運(yùn)輸至渣處理車間進(jìn)行后續(xù)的錘擊破碎或氧氣切割[1]。為避免大渣舵的產(chǎn)生以及錘擊破碎或氧氣切割的工作效率低下及污染問題,部分鋼廠開發(fā)并實施了鑄余渣隔板處理工藝:鑄余渣翻渣前,在渣罐中預(yù)置混凝土隔板,利用隔板與殘鋼在高溫條件下的相容性(互相不排斥)及不同材料的差異性(可分離性),鑄余渣翻渣后由于隔板的隔斷作用會被自動分割成若干小塊渣鋼,符合返爐煉鋼的尺寸要求。

因此,本文嘗試?yán)娩搹S的鋼渣及廢舊耐火材料等固廢,做為原料制備鑄余渣渣罐隔板材料,并探索不同水泥、鋼渣及廢舊耐火材料添加量對隔板材料力學(xué)性能和耐火度的影響。

1原料及試驗方法

1. 1 原料

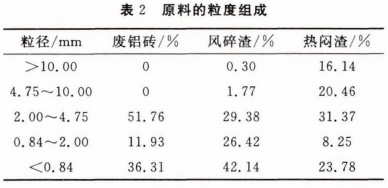

試驗用原料熱悶渣、風(fēng)碎渣均來自鋼渣處理生產(chǎn)線,廢鋁磚來自用后耐火材料。原料的具體參數(shù)見表1,原料的粒度組成見表2。

1.2試驗方法

根據(jù)現(xiàn)場使用的隔板材料的抗壓強(qiáng)度10 MPa, 耐火度1 300 r,按照混凝土的設(shè)計標(biāo)準(zhǔn)GB/T50010-2010«混凝土結(jié)構(gòu)設(shè)計規(guī)范》選取等級較低的C15,材料的制作和檢測過程參照GB/T50081 -2002《普通混凝土力學(xué)性能試驗方法標(biāo)準(zhǔn)》進(jìn)行,耐火度按照GB /T 7322-2007«耐火材料耐火度試驗方法》檢測。

2試驗結(jié)果及分析

2.1隔板材料的強(qiáng)度分析

2.1.1鋼渣一廢鋁磚隔板材料的強(qiáng)度分析

試驗設(shè)計共有9個試樣,分成3組,每組分別添加9%、12%和15%的礦渣水泥,試驗過程中,用水量根據(jù)砂漿的稠度適當(dāng)調(diào)整.隔板材料的配合比及性能見表3。

從表3結(jié)果來看,隨著水泥添加量的增加,試樣在7天和28天抗折強(qiáng)度和抗壓強(qiáng)度都逐漸增大,分別就每組試樣來看,隨風(fēng)碎渣添加量的增加,強(qiáng)度逐漸增大,這與廢鋁磚和風(fēng)碎渣的粒級分布有關(guān),風(fēng)碎渣的粗細(xì)顆粒粒級分布較均勻,當(dāng)風(fēng)碎渣含量較高時,試樣中的骨料之間的孔隙率更低,強(qiáng)度也更高,同時,風(fēng)碎渣較廢鋁磚的硬度高,抗壓性好。

從試驗結(jié)果來看,水泥添加量越大,隔板的強(qiáng)度越大;廢鋁磚越少,風(fēng)碎渣越多,隔板的強(qiáng)度越高。從成本方面考慮,水泥和廢鋁磚是隔板的主要成本,而廢鋁磚成本較鋼渣高,因此考慮選用熱悶鋼渣替代廢鋁磚,全部用鋼渣做隔板的骨料進(jìn)行試驗,從成本上進(jìn)行優(yōu)化。

2.1.2全鋼渣隔板材料的強(qiáng)度分析

根據(jù)鋼渣一廢鋁磚隔板試驗中性能較好的4#試樣(水泥12%,廢鋁磚10%和風(fēng)碎渣78%),8#試樣(水泥15%,廢鋁磚20%和風(fēng)碎渣65%),利用熱悶渣替代廢鋁磚進(jìn)行試驗,全鋼渣隔板材料的原料配比及性能見表4。

從表4可知,水泥摻量為12%的10#?13#試樣及水泥摻量為15%的14#?17#試樣分別來看隨著熱悶渣添加量的逐漸增大,試樣在7天和28天的抗壓強(qiáng)度逐漸增大,這與熱悶渣和風(fēng)碎渣的抗壓碎性差異有一定的關(guān)系,熱悶渣的壓碎值為19%, 而風(fēng)碎渣的壓碎值為25%,熱悶渣抗壓碎性更好, 同時,熱悶渣呈不規(guī)則顆粒狀,粗細(xì)顆粒級配上更加均勻,在振動壓實后骨料間結(jié)合更緊密,孔隙率更小,強(qiáng)度也更大。

2.2隔板材料耐火度結(jié)果及分析

2.2. 1鋼渣一廢鋁磚隔板材料的耐火度分析

鋼渣一廢鋁磚隔板材料的耐火度對比圖如圖1 所示。

從圖1各試樣的耐火度結(jié)果來看,試樣的耐火度都在1 300 °C附近,3組試樣中添加30%廢鋁磚的試樣耐火度都比添加10%和20%的試樣高,這與作為骨料的廢鋁磚和風(fēng)碎渣化學(xué)組成有關(guān),風(fēng)碎渣成分復(fù)雜,且含有較多的鐵等低熔點相,而廢鋁磚以氧化鋁為主,低熔點相少,因此廢鋁磚添加量越大,風(fēng)碎渣添加量越少,隔板材料的耐火度越高。

2.2.2全鋼渣隔板材料的耐火度分析

全鋼渣隔板材料的耐火度對比圖如圖2所示。從圖2全鋼渣隔板材料的耐火度來看,耐火度與風(fēng)碎渣和熱悶渣的含量沒有明顯的關(guān)系,但大部分試樣的耐火度大于1 300 °C,可以看出,鋼渣作為隔板材料的骨料,耐火度能夠滿足現(xiàn)場使用的要求。

3 結(jié)語

利用鋼渣、廢鋁磚和水泥等原料制備鑄余渣自動分割用隔板材料,研究了不同水泥、鋼渣及廢鋁磚添加量對隔板材料力學(xué)性能和耐火度的影響,并與現(xiàn)場使用的隔板材料(強(qiáng)度10 MPa,耐火度1 300 °C)進(jìn)行對比,得出以下結(jié)論:

1) 風(fēng)碎渣與廢鋁磚作為渣罐隔板材料骨料,風(fēng)碎渣含量越大,強(qiáng)度越高,耐火度越低,水泥15%, 廢鋁磚20%,風(fēng)碎渣65%時隔板材料的28天抗壓強(qiáng)度達(dá)到29. 63 MPa,耐火度1 300 °C,滿足現(xiàn)場使用要求且強(qiáng)度較優(yōu)。

2) 風(fēng)碎渣和熱悶渣作為渣罐隔板材料骨料,熱悶渣含量越大,7天和28天抗壓強(qiáng)度越高,水泥12%,熱悶渣88%時的隔板材料28天抗壓強(qiáng)度達(dá)到23. 75 MPa,耐火度為1 350 °C,滿足現(xiàn)場使用要求的前提下強(qiáng)度較高,成本較低。

參考文獻(xiàn)

[1] 李永謙,劉茵,張友平.熱態(tài)鑄余渣返生產(chǎn)可行性分析.寶鋼技術(shù),2016(5):30-34.

[2] 王君.探討關(guān)于鑄余渣的綜合利用和其利用技術(shù).工程技術(shù),2016,1(6):247.

[3] 程東波,張健,金強(qiáng).寶鋼鑄余渣在線處理利用與格柵新技術(shù)工程研究.寶鋼技術(shù),2010(3):23— 25.

[4] 宋宇,武國平.渣罐格柵板生產(chǎn)線設(shè)計及研究.工程與技術(shù),2017(1):46-51.

[5] 李希軍,田月平.鑄余渣的綜合處理和利用技術(shù).工程技術(shù),2010. 8:453.