李 軍1 張玲玲2 趙貴州1 蒼大強1

(1北京科技大學冶金與生態工程學院; 2北京科技大學能源與環境學院)

摘 要:研究高爐熔渣調質制備礦物棉纖維的電爐工藝,直接從高爐渣溝取高爐熔渣,加入石英砂調質并使用電爐補熱熔化,離心后制備成絕熱保溫隔音防火的礦物棉纖維,纖維酸度系數為1.3、1.5和1.7平均直徑、 渣球含量和含水率均滿足國家標準要求。纖維為白色非晶態的棉狀纖維,在水和堿中腐蝕程度低,在酸中腐蝕程度高,并有凝膠狀物質附著在纖維表面。高爐熔渣調質制備礦物棉纖維的電爐工藝充分利用了高爐熔渣的顯熱,實現了高爐渣的高附加值利用,降低了礦物棉纖維的能耗,有助于促進了鋼鐵冶金行業的節能減排。

關鍵詞:高爐熔渣;調質;礦物棉纖維;電爐;高酸度系數

高爐渣是高爐煉鐵過程產生的主要副產品,冶煉 1t 生鐵約產生300 ~ 350kg 高爐渣[1] ,按照2014 年我國生鐵產量超過7 億 t 計算,高爐渣產生量超過 2億 t。 高爐渣出爐溫度一般在1400 ~ 1600℃ [2],1t 高爐渣含有顯熱 1675MJ,相當于57kgce燃燒時放出的熱量[3] ,但高爐渣顯熱至 今沒有得到有效利用[4]。高爐渣現有的處置方式是將高溫熔渣直接水淬后再利用,不僅浪費了大量的熔渣顯熱,而且也帶來了環境污染[5-8]。目前高爐水渣主要用于水泥行業[9],但水泥是高污染、 高能耗的資源性行業。國內水泥行業能嚴重過剩,實施水泥行業的去產能化是當前國家宏觀調控的緊迫任務。

礦物棉屬于無機硅酸鹽纖維,是性能優良的保溫材料[10]。利用高爐渣來制備礦渣棉, 可以大大降低礦物棉的生產成本[11]。目前國內大部分礦渣棉企業,均采用高爐干渣添加一定量的玄武巖等輔料混合后,經沖天爐加熱熔煉噴吹或離心成纖制成礦物棉纖維[12]。目前沖天爐生產巖礦棉的工藝技術和操作控制技術均已經成熟,但利用沖天爐二次熔融高爐渣的能耗較大,既增加了能源成本,又造成了環境污染[13]。

液態高爐渣制備礦渣棉可以高效利用高爐熔渣的顯熱,生產出絕熱、 保溫、 吸音和防火的保溫材料,免去了高爐熔渣經水淬/ 風冷固化后重新加熱熔化的過程,減少了熱能消耗及對環境帶來的污染。符合低碳經濟的要求,而且也實現了我國冶金固廢高附加值利用新技術的創新。

文章以高爐熔渣為研究對象,以充分利用熔渣顯熱為出發點,在高溫熔渣中直接配加一定比例的調質料進行調質,制備高酸度系數的礦物棉纖維,并研究礦物棉纖維的性能。

1 試驗

1.1試驗原料

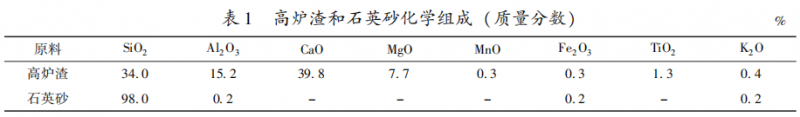

高爐渣的主要成分為CaO、 SiO2、 Al2O3和 MgO,還含有少量的Fe2O3、 MnO、 TiO2、NaO2和K2O等。該研究選擇國內某煉鐵廠的高爐渣,使用 X射線熒光光譜儀 (XRF,XRF-1800,日本島津) 測試高爐渣的化學組成,結果如表1所示。

調質劑的加入,主要用于調節高爐渣的化學組成,提高 SiO2 和 Al2O3的含量,高酸度系數,從而提高礦物棉纖維的化學穩定性和耐水性。選擇工業固體廢物石英砂為調質劑,化學成分如表1 所示。石英砂主要化學成分為 SiO2,作為調質劑可以顯著提高調質渣中SiO2的含量。

使用X 射線衍射儀 ( XRD,m21X appara —tus,MAC Science Co.Led,日本) 測試高爐渣的物相組成,可知高爐渣的物相主要由鋁鎂黃長石和鎂黃長石組成,同時含有少量的鐵橄欖石、鋅黃長石和鋁黃長石等。

1.2 試驗過程

采用高爐熔渣調質制備礦物棉纖維的電爐工藝,主要工藝系統包括: 在線取渣系統、 調質劑配加系統、 電爐系統、 成纖系統和公輔配套系統。

高爐的排渣量遠大于礦物棉纖維生產線所需要的渣量,因此需要定量在線選取不含鐵水的高爐熔渣,以滿足礦物棉纖維生產線對高爐熔渣渣量的需求。高爐渣溝長度約20m, 選擇在高爐渣溝尾端進行取渣,既可以確保鐵水與熔渣完全分離,又可以實現遠距離電氣控制,降低操作危險。在線取渣后,高爐熔渣進入熔渣爐,同步通過調質劑配加系統加入調質料。電爐由加料池、熔化池和料道三部分組成,加料池與熔化池通過流液洞連接并采用雙閘板控制,熔化池與料道間通過流液洞和上升道連接并采用雙閘板控制,采用電爐與高爐渣溝直接對接的工藝路線,既節約投資,又節能環保。電爐系統采用電爐熔制工藝,實現了調質劑完全熔化,且熔體保溫均化,同時還滿足了礦物棉纖維生產線連續化生產的儲料功能。電爐作為無污染的熔渣處置設備,占地面積小,自動化程度高,生產過程穩定。電爐工藝的電耗為 300 ~500kWh / t,能耗成本比沖天爐工藝低40% ~ 60% 。

調質熔渣從電爐系統出渣口流出后,進入成纖系統。采用離心工藝,調質熔渣被離心機的離心輥制成纖維,進入集棉室。離心機有四個離心輥,各離心輥的轉速不同,最高轉速可達6000r/ min。在離心輥的高速運轉下,熔渣流股纖維化成棉。離心輥內部通過汽化冷卻,防止過熱,輥輪軸承采用油霧潤滑裝置。4個離心輥的轉速分別為 3000 ~ 4500、 4500 ~ 6000、 4500 ~6000 和 4500 ~ 6000 r/ min。從出渣口流出的溫度超過1400℃ 的調質熔渣,在極短的時間內快速冷卻,生成非晶態的纖維。

2 結果與討論

2.1 纖維成分和物相

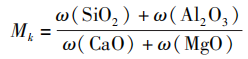

調質劑主要用于調節礦物棉纖維的化學成分和酸度系數,提高纖維的化學穩定性,生產高性能的纖維。酸度系數Mk 是衡量礦渣棉和巖棉化學耐久性的特定參數,是熔體成分中所含主要酸性氧化物和堿性氧化物的質量比, 即:

酸度系數是衡量礦物棉化學耐久性的特定參數,當酸度系數過高時,制成的纖維較長,化學穩定性提高,使用溫度提高,但是原料熔化困難,纖維的直徑較大。為滿足市場對高性能礦物棉纖維的需要及 «建筑用巖棉絕熱制品 GB/ T19686-2015» 國家標準的要求,研究高爐熔渣調質制備高酸度系數的礦物棉纖維。

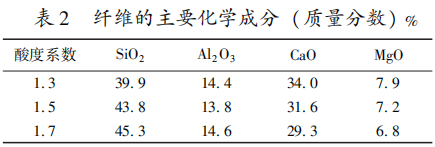

使用高爐熔渣調質制備礦物棉纖維,通過調整高爐熔渣和調質劑石英砂的比例,制備不同化學成分和酸度系數的礦物棉纖維,纖維的主要化學成分如表2所示。

從表2可以看出,制備的礦物棉纖維的酸度系數分別為1.3、1.5和1.7。隨著石英砂比例提高,纖維酸度系數逐漸提高,纖維中酸性氧化物 SiO2 含量逐漸增加,堿性氧化物 CaO 和 MgO的含量逐漸降低, 按酸度系數劃分,酸度系數1.3和1.5的纖維屬于礦渣棉,酸度系數1.7的纖維屬于巖棉,可見,使用高爐渣制備巖棉水平的高酸度系數纖維是可行的。

酸度系數1.7的礦物棉纖維為白色的棉狀纖維,有明顯的玻璃光澤,高爐熔渣制備的高酸度系數纖維的外觀與常規的礦渣棉相似,渣球較少。

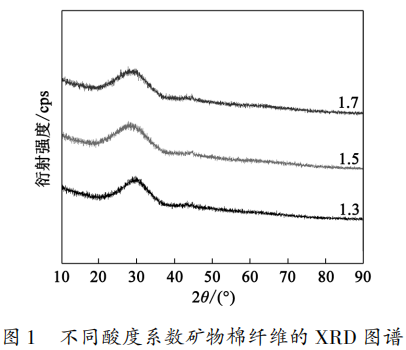

在礦物棉纖維制備過程中,晶體的出現對纖維的性能有極大的不利影響,應控制較高的冷卻速度,避免析晶的出現。制備酸度系數1.3、1.5和1.7的礦物棉纖維,將三種纖維進行 XRD檢測,XRD 圖譜如圖1所示。

從圖1可以看出,三種不同酸度系數礦物棉纖維的XRD 衍射圖譜均為典型的非晶態衍射峰,說明經石英砂調質制備的礦物棉纖維均為玻璃相。在調質熔渣成纖過程中無晶體析出,滿足高酸度系數礦物棉纖維的成纖要求。離心成纖過程中,熔渣溫度急劇下降,冷卻效果較好,纖維屬于急冷制品。熔渣黏度隨溫度的急降而迅速增加,質點運動受阻,出現無規律排列,抑制晶體的析出,制備的礦物棉纖維的玻璃化程度高,沒有出現析晶。纖維狀玻璃態的礦物棉在室溫下極其穩定,具有一定的強度和彈性,纖維性能好。

2.2 纖維性能分析

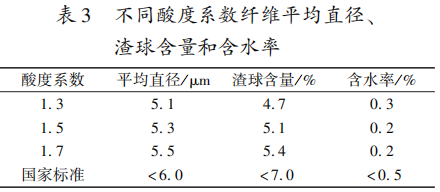

對不同酸度系數的礦物棉纖維進行纖維平均直徑、 渣球含量和含水率測試,果如表 3所示。可以看出,制備的纖維的平均直徑、 渣球含量和含水率均滿足國家標準要求。隨著酸度系數的提高,纖維平均直徑和渣球含量略微增大,含水率略微降低。酸度系數提高,熔渣的黏度增大,制備的纖維直徑增大,表面張力降低,容易生成渣球,渣球含量增加。酸度系數是衡量纖維化學耐久性的指標,提高酸度系數可以提高纖維的耐水性和化學穩定性。

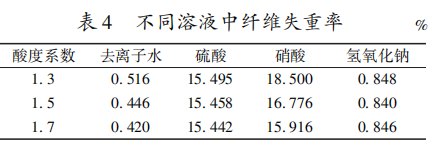

礦物棉纖維廣泛應用于建筑和工業保溫絕熱等領域,纖維表面吸附水會降低纖維的使用性能。分別將1g去渣球的纖維置于去離子水、0.025mol/L的硫酸溶液、 2.025mol/L的硝酸溶液和0.025mol/L的 NaOH溶液中,25℃ 密封保存。 密封保存7天后,取出纖維并用去離子水清洗,置于105℃ 干燥 24h后稱重,纖維的失重率如表4所示。

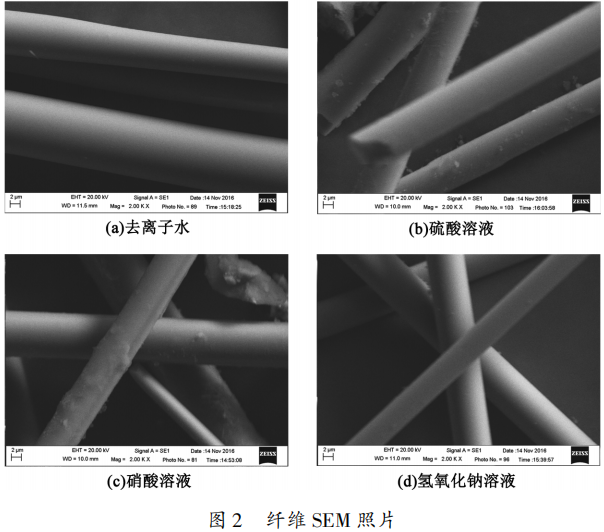

礦物棉纖維是硅酸鹽玻璃質,與水發生離子交換反應和硅酸鹽水解反應,水溶液中的氫離子能夠取代堿金屬離子在硅酸鹽網絡中的位置,使堿金屬離子離開硅酸鹽網絡進入水溶液中,發生離子交換反應。 導致纖維失重,纖維的硅酸鹽網絡結構破壞,性能降低。使用掃描電子纖維(SEM,MLA250, FEI Quanta250,香港 FEI有限公司) 觀測酸度系數1.7的礦物棉纖維分別在去離子水、 硫酸、 硝酸和氫氧化鈉溶液中密封保存7d 后的纖維形貌,SEM照片如圖 2。

在去離子水中保存的纖維表面完整光滑,沒有腐蝕痕跡,在氫氧化鈉溶液中保存的纖維表面有極少量被堿液腐蝕后的痕跡,腐蝕程度小,在硫酸和硝酸溶液中保存的纖維表面出現明顯的腐蝕痕跡,少量凝膠狀物質附著在纖維表面,腐蝕情況嚴重。

去離子水中氫離子和氫氧根離子濃度低,纖維受腐蝕程度小,礦物棉纖維的酸度系數越大。 硅酸鹽網絡的聚集程度越高,網絡結構越穩定,抵抗腐蝕的能力越強。

礦物棉纖維吸附水,會影響使用壽命和結構穩定性,進一步影響礦物棉的防火性能和節能保溫性能,不利于在保溫材料領域的應用,酚醛樹脂的粘接強度大,廉價易得,是巖礦棉纖維產品中常用的粘結劑。有機硅憎水劑等以其經濟性和高效性被廣泛地應用于憎水處理中。酚醛樹脂和憎水劑對纖維的保護作用十分明顯,在纖維表面形成一層憎水性的保護膜, 提高了纖維的化學穩定性和耐水性。

高爐熔渣調質制備高附加值礦物棉纖維,利用了高爐熔渣的顯熱, 節能效益好,實現了高爐渣高附加值利用,降低了礦物棉生產成本。

3 結論

高爐熔渣調質制備高酸度系數的礦物棉纖維,利用了高爐熔渣的顯熱,性能滿足國家標準要求。

(1) 調質劑石英砂提高了酸度系數,從而提高了礦物棉纖維的化學穩定性和耐水性, 礦物棉纖維的酸度系數分別為1.3、1.5和1.7使用高爐渣制備出了酸度系數達到巖棉水平的高酸度系數纖維,礦物棉纖維為白色的棉狀纖維,纖維平均直徑、渣球含量和含水率均滿足國家標準要求。

(2) 纖維在水和堿中有輕微失重,纖維表面平整光滑,腐蝕程度低,在硫酸和硝酸中腐蝕程度高,表面出現明顯腐蝕痕跡,形成凝膠狀物質附著在纖維表面, 腐蝕機理為離子交換反應和硅酸鹽水解反應,礦物棉纖維的化學穩定性和耐水性好。

(3) 進行了高爐熔渣制備礦物棉纖維的電爐工藝試驗,充分利用了高爐熔渣的顯熱, 實現了高爐熔渣的高附加值利用, 顯著降低了礦物棉纖維的能耗和成本,有助于促進鋼鐵冶金行業的節能減排。

參考文獻

[1] 閆兆民,周揚民,楊志遠等 高爐渣綜合利用現狀及發展趨勢 [J] 鋼鐵研究,2010,38 (2): 54 -56.

[2] 王海風,張春霞, 齊淵洪 高爐渣處理和熱能回收的現狀及發展方向 [J] 中國冶金,2007,17 (6): 53-58

[3] 毛艷麗,陳 妍,王 涿 高爐渣制礦渣棉工藝及其產品應用 [J]. 上海金屬,2014, (2): 49-53.

[4] 徐 彬,蒲心誠 礦渣玻璃體分相結構與礦渣潛在水硬活性本質的關系探討 [J]. 硅酸鹽學報,1997,25(6): 729-734

[5] Talling B,Brandstetter J .Presentstate and Future of Alkali- actived Slag Concretes,Flyash,Silicafume,Slag and National Pozzolana Concrete. Proceedings of Third International Conference,Trondheim,Norway: ACI,1989: 1519-1545

[6] Bisio G. Energyrecovery from molten slag and explaite—tion of recovered energy [J]. Energy,1997,22 :400-550

[7] Pickering S,Hay N,Roylance T,et al. Newprocess fou drygranulat iorn and heat recoveryfrommol ten blast furnace slag [J]. Ironmaking and Steelmaking,1986,12 (1): 15

[8] 施惠生 生態水泥與廢棄物資源化利用 [M]. 北 京: 化學工業出版社,2005

[9] 石慧珍,陳常洲 高爐水渣處理新方法 [J]. 冶金動力,2000,(6): 50-52

[10] 張耀明 玻璃纖維與礦物棉全書 [M]. 北京: 化學工業出版社,2001

[11] Yamada M,Yokoyama H,Tada T. Rockwoolproducts manufactured from blast furnace slagasmain rawmaterial[J]. JFE Technical Report,2008 (2): 38-42

[12] Marabini A M,Plescia P,Maccari D,et al. Newmaterials from industial and wastes: glassceramics and glass androckwool fiber [J]. Int J Miner Process,1998,53: 121-134

[13] 楊 鏵 高效利用高爐熔渣顯熱的一步法礦棉生產技術[J]. 新型建筑材料2003,(3):54- 55