李林峰 韋保彈 羅繼亮

(廣西北港新材料有限公司鎳鐵分公司)

摘要:分析傳統(tǒng)燒結(jié)機臺車油性密封滑道裝置存在的缺陷,利用燒結(jié)機負壓操作自吸收原理采用稀土高分子柔性側(cè)密封,改進后耐高溫,耐磨損,且無需用油潤滑,達到了油脂零消耗并大大降低燒結(jié)漏風。

關(guān)鍵詞:臺車;滑道;柔性側(cè)密封

0 前言

燒結(jié)生產(chǎn)是以風為綱,燒結(jié)機的漏風,影響著燒結(jié)能力的提高和各種消耗的上升成本的升高。北部灣新材料有限公司鎳鐵公司燒結(jié)分廠有1臺132和1臺180燒結(jié)機,共同承擔為1#-3#高爐提供優(yōu)質(zhì)燒結(jié)礦的重要任務。這些年隨著市場行情的不景氣,公司對產(chǎn)量要求的提高和生產(chǎn)成本的控制越來越低,節(jié)能降耗成了迫在眉睫的重大事情。燒結(jié)機漏風對燒結(jié)生產(chǎn)過程各項經(jīng)濟技術(shù)指標影響巨大。

燒結(jié)機臺車與風箱之間的密封式燒結(jié)機控制漏風的重要組成部分,傳統(tǒng)燒結(jié)機臺車與風箱密封是臺車游板與滑道之間灌注油脂,形成油膜密封。由于風箱所處環(huán)境溫度高、粉塵大,潤滑油在高溫的作用下,變稀后油脂迅速消失,在燒結(jié)運轉(zhuǎn)過程中,粉塵和燒結(jié)礦小顆粒粘附在游板上,造成風箱滑道磨損并且損壞臺車游板,隨著時間的推移,間隙越來越大,加大漏風率和油脂消耗量,最終影響燒結(jié)礦質(zhì)量和油脂消耗成本。

1 燒結(jié)機主要漏風部位查找和原因分析

目前燒結(jié)機的主要漏風點有燒結(jié)機機頭機尾密封板漏風、燒結(jié)機滑道漏風、燒結(jié)機臺車欄板漏風。在國內(nèi)鋼鐵企業(yè)燒結(jié)生產(chǎn)中,燒結(jié)機漏風率一般都在53.1%-80%左右。根據(jù)測算:燒結(jié)機機頭漏風在5.8%-12%,機尾漏風在5.8%-12%,臺車與臺車端面漏風8.3%-9.1%,滑道漏風在30.1%-39.8%,煙道漏風在3.1%-4.2%

因此滑道漏風是燒結(jié)系統(tǒng)漏風的主要漏風點,降低臺車與風箱之間的滑道漏風作為漏風整治的重點工作。

原因分析:

1、燒結(jié)機臺車彈性滑道因為使用油脂容易粘附燒結(jié)礦碎料,在運轉(zhuǎn)的過程中造成臺車彈性滑道與固定滑道磨損加劇有槽溝間隙大,加大漏風。

2、燒結(jié)機臺車所處生產(chǎn)環(huán)境惡劣,粉塵量大,因為使用油脂因燒結(jié)負壓的作用,大量粉塵與油脂進入彈性滑道之間,造成彈性滑道伸縮受阻甚至卡死失效,從而造成漏風加大。

3、固定滑道的鏈接螺栓在長時間熱脹冷縮的作用下,容易伸長引起松動,若固定滑道松動,容易被跑偏的臺車刮掉;若固定滑道翹起、臺車輪脫落容易造成臺車滑道和固定滑道對頂,造成大面積脫落,加大漏風甚至引發(fā)設備故障。

2 技術(shù)改進

2.1 確定改進方案

與傳統(tǒng)油性密封相比,柔性側(cè)密封具有以下優(yōu)點:

1、無需使用油脂。該套密封是采用耐高溫、耐磨的稀土高分子柔性密封材料在滑道側(cè)面利用負壓吸合的原理達到臺車與風箱之間的密封,其獨特的結(jié)構(gòu)設計取代了原來的滑道密封從而降低漏風率,達到無油密封、節(jié)能降耗的目的。

2、密封效果好,漏風率低。燒結(jié)機在運轉(zhuǎn)過程中即使臺車發(fā)生跑偏,在燒結(jié)負壓的作用下也能使上、下滑道緊密貼合,起到良好的密封效果。

3、漏風控制好和節(jié)電明顯。改造后一般都可以降低滑道10%的漏風率,并且因為漏風的降低一般可以降低風機電流。

4、故障率低,維護方便。該套密封結(jié)構(gòu)簡單,故障點少,杜絕了傳統(tǒng)密封的伸縮卡死、滑道脫落等問題。但柔性側(cè)密封為易損件,但更換簡單,無需長時間停機,利用定修就可完成更換。

2.2 改進方案

針對燒結(jié)機漏風問題和滑道密封的缺陷,2019年根據(jù)公司降本增效作方針,廣西北部灣新

材料有限公司鎳鐵分公司燒結(jié)廠于2020年年修期間完成180線燒結(jié)機固定滑道改造的技術(shù)攻

關(guān)。主要為側(cè)密封專利技術(shù),是采用耐高溫、耐磨的稀土高分子柔性密封材料在滑道側(cè)面利用

負壓吸合的原理達到臺車與風箱之間的密封,其獨特的結(jié)構(gòu)設計取代了原來的滑道密封從而降

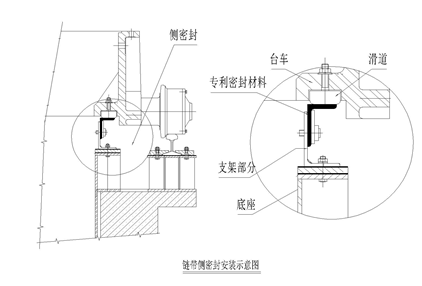

低漏風率,達到無油密封、節(jié)能降耗的目的。 (1、仿形能力:密封機構(gòu)形式的隨形密封,利用單面板+彈性板+高溫彈簧結(jié)構(gòu),形成扁擔效應,保證隨臺車下?lián)希S變動能保證臺車與密封之間間隙最小; 2、漏渣情況:采用25mm耐磨鋼板,同柔性底板密封連接,整體平面無縫,無向下漏渣現(xiàn)象。3、面板性能:磨損工作面一次成型并精加工,面板采用軋制的25mm耐磨鋼板NM400,保證耐磨性,硬度HB達420,HRC達40,不易磨損。4、結(jié)構(gòu)形式:箱體密封式整體密封,無串風、漏風風道,面板具備仿形升降,GH4151高溫彈簧保證三年機械性能無衰減,滿足600℃左右使用條件。)改造后密封如下圖

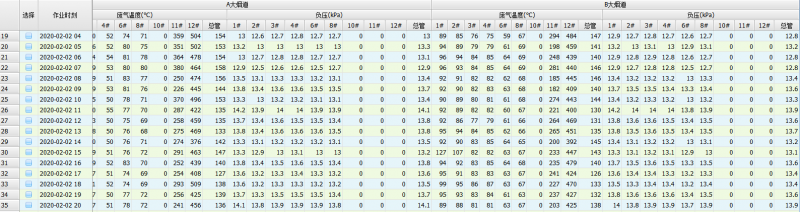

2.2 改進前后生產(chǎn)數(shù)據(jù)對比

改造前:

改造后:

改進密封燒結(jié)機漏風率降低,通過對2019年12月份和2020年2月份,180線生產(chǎn)實時數(shù)據(jù)對比,改造前生產(chǎn)負壓12-13的負壓,總管溫度130-140,上升到13-14的負壓,總管溫度140-150。

3 改造后效果

1)鎳鐵公司燒結(jié)廠在2020年年修工作中對180燒結(jié)機進行了改造,改造后漏風率降低

負壓從沒改造前的12-13的負壓上升到13-14,在實際生產(chǎn)中風機電流和沒改造前降低了10-20A。每小時可節(jié)約(20x10000x1.732X0.9=311.76度),按180燒結(jié)機每天4300噸產(chǎn)量換算每噸燒結(jié)礦可節(jié)約1.7度電,按每度電0.53元,一年可除定修和年修開機340天計算

每年可節(jié)約電費:311.76X24X340x0.53=134.83萬元

2)燒結(jié)機滑道油脂零消耗,沒改造前180燒結(jié)機滑道油脂每2天消耗1桶,一桶滑道潤滑油170公斤,4140元一桶,每年可節(jié)約滑道油脂170/2x340=28900公斤。

每年可節(jié)約28900x4140/170=69.36萬元

綜上所述,每年直觀性的經(jīng)濟效益可達:134.83+69.36=204.19萬元。

4 結(jié)論

1、存在的問題:在連續(xù)性生產(chǎn)過程中,發(fā)現(xiàn)改造后的目前所使用柔性密封皮,在尾部高溫段存在軟化,磨損燒爛的情況,中間段雖然沒有高溫燒毀情況,但有磨損變薄現(xiàn)象,從而造成密封效果減弱,通過生產(chǎn)實踐和廠家給與的參數(shù)和使用壽命對比,高溫段的柔性密封皮超過500度就存在高溫軟化燒損,并不能耐600度以上高溫,而且耐磨度不夠,整體密封并不能達到廠家所給予的3個月以上的使用周期。從安裝后生產(chǎn)對比,剛安裝時效果最好,隨著的時間的往后效果逐漸減弱,尾部高溫段最長使用20-30天就需要停機檢修更換,中段60-70天左右就需要更換。從而增大了造成檢修頻次和檢修任務安排。

2、改進后效果:由于采用柔性密封堵漏風技術(shù),使燒結(jié)機漏風率下降從而使大氣煙塵排放減少。因為采用柔性側(cè)密封不再使用潤滑油脂,不再向大氣排放含油煙氣。同時解決了油脂電除塵基板的破壞。