肖為占 江海峰 郝江華 張曉峰 梁超 王志恩 李志全

(金鼎重工有限公司煉鐵事業(yè)部 郵編056300)

摘要:本文通過對影響金鼎1號燒結(jié)機燒結(jié)礦的FeO穩(wěn)定率的因素分析,確定從混合料配碳量和煤粉粒度組成、混合料原始FeO含量,原始配礦中磁鐵礦占比、返礦配比、燒結(jié)礦堿度幾個方面入手優(yōu)化配礦、優(yōu)化工藝參數(shù)控制范圍,落實精細化管理。攻關實踐取得實效,F(xiàn)eO穩(wěn)定率由之前的最低72.41%,2021年8月份平均提高到88.52%。

關鍵詞:燒結(jié)礦;FeO穩(wěn)定率;攻關

1 前言

燒結(jié)礦FeO含量和穩(wěn)定率是衡量燒結(jié)礦質(zhì)量的一項重要指標。是燒結(jié)工藝參數(shù)控制穩(wěn)定性的綜合體現(xiàn),該項指標對燒結(jié)礦冶金性能有重要影響,進而對高爐技術經(jīng)濟指標的影響也不容忽視。因此,首先需要解決準確控制燒結(jié)礦FeO含量在合理的范圍,根據(jù)冶金性能實驗,金鼎煉鐵事業(yè)部確定燒結(jié)礦FeO含量范圍在8%-10%,并且穩(wěn)定率考核要求達到90%以上,爭取目標是95%。而攻關前穩(wěn)定率月平均在85%左右。

燒結(jié)礦FeO含量是一項多因素綜合交互影響的指標。針對金鼎1號燒結(jié)機的具體工藝情況,分析相對穩(wěn)定因素和經(jīng)常性可變因素,對可變因素分析變化原因制定方案措施落實改進,對涉及工藝參數(shù)量化計算的問題,在主控崗位上要求量化參數(shù)準確計算數(shù)據(jù),為工長操作提供依據(jù),使得操作者做到心中有數(shù)據(jù),操作有根據(jù),攻關措施落地,燒結(jié)礦FeO含量和穩(wěn)定率達到要求。

2 金鼎1號燒結(jié)機工藝參數(shù)變化因素分析

影響燒結(jié)礦FeO 含量和穩(wěn)定率的因素中最為直接和重要的因素是混合料配碳量和煤粉粒度組成 。由于崗位工人新人多,所進煤種水分不穩(wěn)定,進場原煤和焦粉粒度波動,設備和操作等原因,煤粉粒度組成工藝要求的0-3mm達到75%,經(jīng)常達不到要求,根據(jù)2021年6月統(tǒng)計,當月僅煤粉粒度組成未達標,工藝督查考核57次。

原始配礦中FeO 含量,磁鐵礦占比對燒結(jié)礦FeO含量的影響,在攻關前這些因素沒有基礎數(shù)據(jù),更談不上在配礦結(jié)構(gòu)中和實際操作中考慮這些因素的影響。

返礦配比也是變化比較頻繁的因素,因環(huán)保限產(chǎn),頻繁停爐停機,造成燒結(jié)礦不能直送,經(jīng)常配吃落地礦,返礦配比變化幅度達到5%以上,對燒結(jié)礦中FeO穩(wěn)定率帶來不利影響。

堿度調(diào)整是根據(jù)高爐需要,由于限產(chǎn)和塊礦價格波動,為了降低成本,多吃燒結(jié)礦,堿度也相應在不斷調(diào)整。

1號機于2012年投產(chǎn),有效燒結(jié)面積200m2,相對比較穩(wěn)定的工藝參數(shù)是料層850mm,點火溫度1050±50℃,終點溫度控制120-140℃。混合料水分控制6.8%-7.8%。

3 提高燒結(jié)礦FeO穩(wěn)定率的技術攻關措施

燒結(jié)礦FeO穩(wěn)定率的主要影響因素歸結(jié)起來可以分為三部分:原料結(jié)構(gòu)(包括原礦中FeO含量、磁鐵礦占比、返礦配比),工藝制度(包括燃料粒度組成,燒結(jié)礦堿度及相對穩(wěn)定因素料層、水分等),混合料固定碳含量。

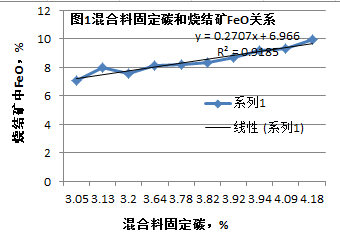

3.1 混合料固定碳和燒結(jié)礦FeO的關系

在前兩項相對穩(wěn)定的情況下,燒結(jié)礦FeO含量和穩(wěn)定率基本取決于混合料固定碳含量[1],圖1為金鼎1#燒結(jié)機所用混合料固定碳和燒結(jié)礦中FeO的對應關系。兩者是正相關線性關系。即混合料固定碳含量越高,燒結(jié)礦FeO 越高。圖中線性擬合相關系數(shù)R2=0.9185, 相關性很強。相關直線方程為y=0.2707x+6.966.根據(jù)直線方程所表示的意義分析,當沒有燒結(jié)前,即x=0時,原始混合料中FeO 含量為6.966%,實際檢測原始混合料中 FeO平均為6.4%,在金鼎1#機目前這種條件下,從圖中可以看出混合料固定碳含量在3.6%-4.2%之間能保證金鼎要求的燒結(jié)礦FeO含量在8%-10%控制范圍之間。具體攻關措施:通過培訓看火工和工長,對涉及配碳計算的重力灰,自返,焦粉,煤粉,氧化鐵皮,棒磨精粉,雜料進行及時化驗成分,數(shù)據(jù)及時上傳主控室,為現(xiàn)場操作提供可靠計算依據(jù),F(xiàn)eO要求按照上述范圍控制。

3.2 原礦中FeO含量對燒結(jié)礦FeO的影響

華北理工大學呂慶等人研究發(fā)現(xiàn)【2】,燒結(jié)礦中 FeO含量會隨混合料中FeO含量增加而升高。原料中FeO含量對燒結(jié)礦FeO含量影響很大,配礦時需要考慮原始FeO 含量。所用本地和唐山精粉幾乎100%磁鐵礦,金鼎原料中FeO含量列于表1.

表1金鼎原料中FeO含量

|

原料 |

金布巴 |

南非粉 |

印度粉 |

P2粉 |

棒磨 精粉 |

雜料 |

重力灰 |

高返 |

煉鋼灰 |

|

FeO % |

0.58 |

0.39 |

0.25 |

0.58 |

80.9 |

34.1 |

12.6 |

8.3 |

3.8 |

燒結(jié)原礦中FeO對燒結(jié)過程氣氛宏觀評定指數(shù)P[3]有重要影響。P的定義式為:

P=(FeO)燒/( FeO)原,且P<1被認為是理想的氧化反應過程。而實際生產(chǎn)中P值常大于1比較多,這就要求在配料和配碳中注意原礦中的FeO和配碳量控制范圍,原礦中FeO含量高適當少配碳,增加氧化性氣氛是燒結(jié)生產(chǎn)過程優(yōu)化的努力目標。

從表2中可以看出:在堿度2.0-2.2的條件下,當原始配礦中FeO比較高時,配碳減少,P值小于1或者接近1,此時燒結(jié)氣氛氧化性較強,是比較理想的燒結(jié)過程。當原始配礦中FeO比較低時,配碳較高,P值較高,此時還原性氣氛增強,燒結(jié)過程的大部分FeO需要通過還原得到,這種情況不利于鐵酸鈣相的發(fā)展,不是理想的燒結(jié)過程。目前金鼎原始配料中FeO波動較大,不利于現(xiàn)場工藝控制,應將原始配礦中 FeO穩(wěn)定在5-7%之間為宜,并經(jīng)常性的對混合料中FeO和固定碳進行檢測是必要的,讓第一線操作人員對生產(chǎn)過程的數(shù)據(jù)控制更為準確,有的放矢采取措施。

表2金鼎1號機配碳、FeO原、FeO燒、P值列表

|

C固 |

FeO原 |

FeO燒 |

R |

P |

|

|

4.1 |

3.61 |

8.49 |

2.13 |

2.35 |

|

|

3.05 |

4.36 |

7.08 |

2.12 |

1.62 |

|

|

4.18 |

4.51 |

8.66 |

2.1 |

1.92 |

|

|

3.71 |

4.88 |

7.76 |

2.06 |

1.59 |

|

|

3.64 |

5.17 |

8.16 |

2.12 |

1.58 |

|

|

4.09 |

5.47 |

9.3 |

2.09 |

1.70 |

|

|

3.94 |

6.49 |

9.2 |

2.08 |

1.42 |

|

|

3.78 |

6.58 |

8.22 |

2.2 |

1.25 |

|

|

3.13 |

7.47 |

8.02 |

2.18 |

1.07 |

|

|

3.82 |

7.53 |

8.35 |

2.13 |

1.11 |

|

|

3.77 |

11.23 |

10.78 |

2.2 |

0.96 |

|

|

3.2 |

11.46 |

7.28 |

2.05 |

0.64 |

|

3.3 配礦結(jié)構(gòu)中磁鐵礦占比對燒結(jié)礦FeO影響

磁鐵礦的主要成分是Fe3O4,赤鐵礦的主要成分是 Fe2O3,在燒結(jié)反應過程中,前者比后者更易形成含F(xiàn)eO的礦相。因而,隨著磁鐵礦配比的提高,燒結(jié)礦的FeO含量也提高[4].生產(chǎn)實踐證明:磁鐵礦對燒結(jié)礦FeO影響,不僅與配礦中磁鐵礦配比有關,而且還與磁鐵礦粒度組成有關,磁鐵礦粒度越粗,燒結(jié)礦中FeO越高[5]。

表3金鼎含鐵料磁鐵礦配比與燒結(jié)礦FeO含量對應列表

|

編號 |

Fe3O4% |

精粉% |

FeO燒% |

R |

配 C% |

|

1 |

35.2 |

14.4 |

9.4 |

1.96 |

3.9 |

|

2 |

35.2 |

14.4 |

9.1 |

1.92 |

3.5 |

|

3 |

44.2 |

12 |

8.96 |

1.93 |

3.734 |

|

4 |

33.2 |

9.6 |

11.05 |

1.94 |

3.892 |

|

5 |

35.3 |

10.9 |

9.71 |

2.18 |

3.621 |

|

6 |

35.7 |

14.4 |

9.02 |

2.18 |

3.823 |

|

7 |

30.2 |

0 |

8.84 |

1.94 |

3.733 |

|

8 |

23.6 |

0 |

6.37 |

1.92 |

3.809 |

|

9 |

33.7 |

9.3 |

7.93 |

1.94 |

3.809 |

|

10 |

20 |

14.4 |

6.98 |

2.1 |

3.8 |

|

11 |

37.9 |

17.8 |

7.75 |

2.16 |

3.263 |

|

12 |

30.5 |

14.4 |

7.76 |

2.05 |

3.121 |

從表3中可以看出:

l 表3中編號為1-6號數(shù)據(jù)說明:在堿度和配碳基本穩(wěn)定的情況下,磁鐵礦占比較高在33%以上。精粉配比在10%以上,燒結(jié)礦FeO比較高,配碳稍高甚至可獲得金鼎目前要求的FeO控制范圍上線。

l 從表3中7-10號數(shù)據(jù)可知:在堿度和配碳穩(wěn)定情況下,配礦中磁鐵礦占比較低20-33%,或者精粉也較少甚至不配,燒結(jié)礦中FeO 不高,有的甚至低于控制范圍很多。

l 從表3中也可看出:盡管磁鐵礦占比和精粉占比較高。但是配碳低于要求的控制范圍,也會造成燒結(jié)礦中FeO含量較低。這說明配碳在燒結(jié)礦FeO的影響因素中占據(jù)首要位置。

l 在配礦中考慮磁鐵礦占比及較細粒度組成的精粉配比對燒結(jié)礦FeO 影響是必要的。

3.4 返礦配比對燒結(jié)礦FeO影響

返礦用量不穩(wěn)定會引起混合料水碳的波動,使得燒結(jié)礦FeO波動,因此,返礦配用量多少及穩(wěn)定性是不容忽視的一個重要因素。

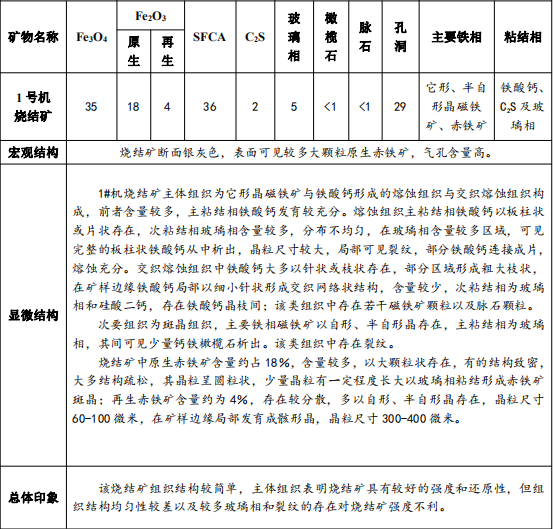

燒結(jié)過程所產(chǎn)生的返礦,其礦物組成和結(jié)構(gòu)與燒結(jié)礦基本相同。

表4.金鼎1號機燒結(jié)礦相組成顯微分析

返礦中磁鐵礦含量在35%左右,一部分在燃燒帶還原氣氛下會被還原為 FeO,而大部分在燒結(jié)過程中可以氧化為赤鐵礦。混合料中配入返礦,CaO 在氧化或者中性氣氛下能與赤鐵礦產(chǎn)生反應,生成鐵酸鈣。返礦作為熟料,加入混合料中可以減少配碳量,返礦粒度較粗,配入混合料可以增加混合料中顆粒數(shù)量,因而改善了空氣通過料層的動力學條件,有利于燒結(jié)過程在氧化性氣氛中進行。所有上述因素都促使了燒結(jié)過程配加返礦使得燒結(jié)礦中FeO 降低。在沒有實施攻關前金鼎1號機高返和自返合計在30-35%,實施攻關后目前穩(wěn)定在25-30%,不僅對FeO穩(wěn)定有利,同時也減少了返礦的循環(huán),節(jié)約成本效益可觀。

主要措施:制定開停機方案,保證燒結(jié)礦冷卻時間,選擇合理的配礦結(jié)構(gòu),針對不同的配料單工長和看火工有的放矢采取措施,準確配碳。

3.5 燒結(jié)礦堿度對FeO影響

隨著燒結(jié)礦堿度提高,燒結(jié)礦FeO 降低。原因在于燒結(jié)礦堿度提高后,由于CaO增加,在燒結(jié)反應過程中有較多的 CaO和Fe2O3發(fā)生自由反應,科學研究證明[6]:CaO和Fe2O3的親和力大于FeO,SiO2的親和力。所以有利于鐵酸鈣系礦物生成,減少了橄欖石系礦物生成。因此燒結(jié)礦R提高,F(xiàn)eO降低。高堿度燒結(jié)礦生成鐵酸鈣比較多,對燒結(jié)礦冶金性能指標低溫還原粉化和還原度都有有利的影響。

金鼎在燒結(jié)、高爐限產(chǎn)停產(chǎn)及外購塊礦漲價因素影響下,為了平衡生產(chǎn),燒結(jié)礦堿度經(jīng)常調(diào)整,而且變化范圍在1.8-2.2之間,在白灰限產(chǎn)或者供應不上的情況下,經(jīng)常使用石灰石粉,白灰消化器也因種種原因沒有使用。

改進措施:在今后的改造方案中考慮使用白灰消化器,穩(wěn)定堿度合格率,同時也有利于穩(wěn)定FeO合格率。另外,在正常生產(chǎn)情況下R控制在2.0-2.2范圍內(nèi)。

3.6 燃料粒度組成對燒結(jié)礦FeO影響

燒結(jié)所用固體燃料有本廠自產(chǎn)焦粉和外購燒結(jié)煤組成,燃料粒度組成當其加工質(zhì)量不能滿足工藝要求時,會對燒結(jié)礦的FeO 成分造成較大影響。通常情況下,要求燃料粒度≤3mm部分≥80%,當燃料粒度較粗時,,燃料分布不均勻,這是因為同樣用量時,料層中碳的分布點少。燃料粗時,燃燒帶變厚,料層透氣性變差,燃燒時間長,燒結(jié)過程中的熱分解和還原作用加強,使得燒結(jié)礦中FeO增加,另一方面,燃料粗時,布料時易偏析在料層下部,造成局部呈現(xiàn)強還原氣氛,這樣不僅燒結(jié)礦FeO升高,而且成分不穩(wěn)定,特別是厚料層燒結(jié),還會發(fā)生下部過熔粘結(jié)蓖條現(xiàn)象。最適宜的燃料粒度為0.5-3mm[7].

目前金鼎要求燃料粒度組成是0-3mm≥75%,根據(jù)工藝督查數(shù)據(jù)今年6月平均達到67.75%。這與工藝要求相差較大,與最理想的工藝目標值相差更大。分析原因存在如下問題:

(1)3座高爐返回的焦粉粒度大,四輥破碎不開,導致破煤粒度受影響。因高爐振篩掉齒原因,實際抽查高爐焦粉10mm以上占30%以上,雖是偶然也給破煤帶來困難。

(2)外購焦粉大于5mm以上也多,破碎不好,片狀多。

(3)燒結(jié)煤庫存少,不能按焦粉:煤粉1:2配比磨,焦粉多,影響破煤粒度。

(4)由于經(jīng)常破碎焦粉,四輥輥皮磨損嚴重過快,廠房過小,更換輥皮困難。

(5)2臺四輥供3座燒結(jié)機生產(chǎn)工作量大,輥皮磨損過快,輥皮材質(zhì)過硬,輥皮車不動,不能及時更換。

改進措施和建議:

(1)多備用燒結(jié)煤,滿足破煤配比要求。

(2)上2臺對輥,先破碎大塊,再進四輥

(3)加強高爐焦炭篩分管理,確保≥6 mm的焦丁入爐。

(4)再建四輥時,安裝電葫蘆,更換輥皮方便。

(5)請進來走出去學習先進操作經(jīng)驗。

4 落實精細化管理提高FeO穩(wěn)定率

4.1 開展燒結(jié)工長和看火工專題培訓

4.2要求工長和看火工接到配料單認真審核,核算赤鐵礦,磁鐵礦,褐鐵礦占比,對于赤鐵礦占比較高時,適當增加配煤,對磁鐵礦占比較高時,控制好氧化性氣氛燒結(jié),適當減煤。

4.3制定燒結(jié)獎金分配和考核辦法:燒結(jié)礦FeO目標9%±1達標率為90%,并設置奮斗目標提升臺階,給予不同的獎勵。

4.4經(jīng)常對原料和燃料成分進行分析,并注重混合料中固定碳和FeO含量的檢測。

4.5積極研究新技術FeO 在線檢測的應用,有改造機會投入使用。

4.6 FeO穩(wěn)定率由之前的最低72.41%,2021年8月份平均提高到88.52%。

參考文獻

[1] 李程,何木光等﹒控制混合料固定碳提高燒結(jié)礦FeO穩(wěn)定性﹒四川冶金﹒2012.8﹒VOL(34)﹒NO4:7-10.

[2] 呂慶等﹒原礦中Feo含量對燒結(jié)礦的影響﹒燒結(jié)球團﹒2014,39(5)):1-4.

[3] 錢士剛等﹒燒結(jié)氣氛判定指數(shù)P的研究﹒燒結(jié)球團﹒1994﹒(2):14-17.

[4] 石細軍﹒燒結(jié)礦FeO含量的研究﹒燒結(jié)球團﹒2004. (29),NO3:33-38.

[5] 王志遠等﹒磁鐵礦對燒結(jié)礦FeO和產(chǎn)質(zhì)量影響的研究﹒浙江冶金﹒2009,(3):26-28.

[6] 程振先﹒關于燒結(jié)礦中FeO 的幾個問題﹒燒結(jié)球團﹒1983﹒(3):33-38..

[7] 譚真﹒淺析如何控制燒結(jié)中FeO的成分﹒黑龍江冶金﹒2013.12﹒VOL(33),NO(6):47-48