陳智平 楊軍軍 彭洋

(陜鋼集團漢鋼公司煉鐵廠)

摘要:介紹了交流變頻器控制技術在陜鋼集團漢鋼公司1#高爐(1080m³)探尺改造中控制,以及在調試過程中探尺跟蹤料面曲線走勢不平滑做出的改進措施。

關鍵詞:探尺;變頻器;重錘

引言

探尺設備在高爐生產中起著非常重要的作用,探尺是否能夠精確的測量出高爐料面位置,將直接影響操作人員對高爐爐況的監測、分析與判斷,因此提高探尺的檢測控制精度是當前急需解決的問題。傳統的高爐探尺控制多采用直流電機和直流裝置,但在應用過程中會表現出比較明顯的缺點。由于探尺在高爐生產過程中發揮的作用越來越大,一旦探尺出現故障將嚴重影響高爐生產。為適應高爐順行、穩產及長遠發展要求,新型高爐探尺均采用交流變頻電機傳動,其監測高爐爐內料面位置精準、布料指令準確,能有效提高探尺的控制精度,為高爐提供可靠的監測數據。

概述

漢鋼公司1#高爐探尺改造前是采用直流電機驅動其機械設備,直流電機結構復雜,故障率較高,備件種類及附件多且維護困難,故予以改造。改造方案需要將原直流電機改型為交流變頻電機。探尺系統將原有直流控制需要改造為交流變頻控制。西門子變頻器廣泛,維修人員熟悉便于維護,因此選用西門子公司矢量控制電壓源型S120變頻器。探尺設計方案如下:

1)傳動電機采用三相交流異步電機,型號YZTET1132M-6。電機功率:2.2Kw,電壓:380V,轉速:996轉/分,電機絕緣等級H,連續工作制。

2)減速機構速比63,卷尺滾筒直徑667mm。正常工作時,提尺速度0~0.5m/s,放尺速度0.33~0.37m/s。

3)旋轉編碼器/卷筒軸轉速=(編碼器旋轉一圈,重錘位移2000mm)。

4)探錘質量選用150Kg倒錐形重錘,提升高度10000mm,工作提升高度為6000mm。

5)本次改造選用西門子S120變頻器,功率模塊6SL3210-1SE21-OUA0/4KW。探尺放尺中使用力矩控制,電動機處于發電狀態,需加制動電阻6SL3201-0BE12-0AA0/和制動單元6SL3203-0CD21-4AA0/以消耗能量。

機械探尺的工作原理

目前,1#高爐使用的機械探尺是鏈條式垂直軟探尺,又稱鏈條探尺。基本結構為將鏈條固定于卷筒上,鏈條下端懸掛重錘,鏈條隨重錘下探到高爐內部,電機驅動滾筒正反向轉動,帶動重錘上升或下降。具體工作過程分三個階段:放尺、料面跟蹤、提尺,工藝必須滿足以下方面:

1)放尺要順暢、勻速,速度不要求太快。

2)料面跟蹤時探錘緊貼料面,無倒錘現象,自動跟隨料面下降,無浮錘和懸錘。

3)提尺過程迅速、穩定,到待機位時自動停尺。

3.1放尺過程

根據探尺受力分析,重錘重力Mg,鏈條重力ML,變頻器提張力Md,可知:Mg、ML方向垂直向下,Md方向垂直向上。放尺過程變頻器處于速度控制狀態,調節Md使重錘以恒速V下落,受力關系滿足:Md≤Mg+ML。

3.2料面跟蹤過程

探尺在勻速下放的過程中,當探錘觸及料面時,變頻器由速度控制切換為力矩控制。假定探錘受料面支撐力為Mz,氣流對探錘的浮力為MF,工藝要求探錘保持直立形態而不倒,電機要產生保持向上的張力Md拉住重錘,此時受力分析為:Md+Mz+MF=Mg+ML。探尺跟蹤料面時要求探錘隨料面下降而同步下降,并且不出現懸浮和傾倒的狀態。即要求選擇合適的力矩Md,若Md太小,重錘容易傾倒,如果Md太大,重錘就不能跟隨料面,發生重錘懸浮現象,探尺也不能反映料面的真實高度。

3.3提尺過程

當探尺跟蹤料面降到一定高度時,探錘需要向上回收,此時變頻器切換為純速度控制控,重錘以設定速度上升到待機位,并保持在待機位,稱為提尺。提尺過程中,受力關系為:Md>Mg+ML。

探尺的調試難點主要在以下兩個方面:一是探尺重錘的定位;二是重錘在不同區間段運行時不同控制方式間的切換。探尺基本的位置有:檢修位置、待機位置、上極限、零位(0m料線)、6m料線、下極限。可以根據操作習慣選擇待機位或零位(0m料線)停機,優選待機位停機。

探尺的變頻控制

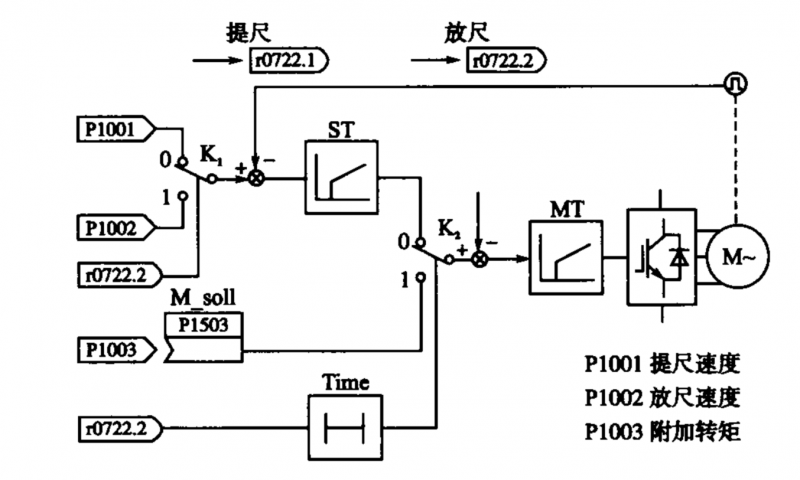

提尺和放尺時,變頻器采用速度控制,跟蹤料面時采用轉矩控制,三個階段變頻器內部實現自由切換。內部功能框圖如圖1所示。

圖1——變頻器內部控制功能圖

提尺時,PLC發出提尺命令,控制繼電器吸合,信號通過參數r0722.1控制變頻器內部開關K1處于“0”位,K2處于“0”位。此時系統實質為轉速轉矩雙閉環系統,為主動傳動系統。電動機處于電動狀態,通過參數P1001設定可控制探尺的提尺速度,電機50Hz運行時1500rpm/min,設定600rpm/min。

放尺時,PLC發出放尺命令,控制柜內繼電器吸合。放尺分為三個階段,第一階段是速度控制,信號通過參數r0722.2控制變頻器內部開關K1處于“1”位,通過參數P1002設定可控制探尺的提尺速度,我們設定300 rpm/min。電機主動反轉,有利于克服機械系統的靜摩擦,將重錘下放。第二階段,采用力矩控制:延時8s(參數r20160控制)電子開關k2切換到“1”位,電機由轉速轉矩雙閉環切換為轉矩環控制,力矩略值小于重錘力矩,電磁力矩Mo+Mf=Mg+ML,探尺被倒拉著繼續勻速下放。探尺繼續下放,直到重錘底部碰到料面被擋住。進入第三個階段:重錘碰到料面,重錘會發生一定的傾斜現象,力矩變小同時滿足力矩達到下限(參數r20233控制)時,通過附加轉矩給定P1003由P1503端輸人,P1003為設定值約為3%~5%,產生向上的力將重錘扶起,重錘很快被扶正,直至Ms=Mg-Mz,重錘垂直立于料面上,力矩保持暫時的平衡。隨著料面下降,重錘失去料面的支撐,暫時的力矩平衡會被打破,重錘跟隨料面下降。

調試中,重點和難點依然是放尺和跟隨。放尺初始速度設定值P1002,放尺的附加轉矩給定值P1003不宜過大或過小。

調試過程中出現的跟蹤料面問題及解決辦法

探尺投入運行后,跟蹤料面效果不是很好,變頻器設置的參數沒有改變的情況下,高爐爐況也無較大的波動的情況下,有時跟蹤好無倒尺現象,有時重錘有倒尺現象,還有的會出現懸尺現象。

探尺電動機制動器調整不當,有輕微的點剎現象,將制動器重新安裝,情況有所改變。 但還是沒能達到理想狀態。隨后計算探尺的受力,探尺的卷筒力矩:Mj=F*L=9.8×105×0.636÷2≈330n·m,電動機放尺力矩: Md1=Mj/減速機速比=330n·m÷63≈5.24 n·m,跟蹤料面力矩為:Md2=(Mg+ ML-MZ )/63≈1.97 n·m。

圖2——改造后探尺效果圖

借鑒2#高爐探尺實踐經驗,為徹底解決探錘倒尺問題,改變探尺形狀和重量,一方面降低重心位置,增大探錘與料面接觸面,一方面弱化傳動系統摩擦力影響,探尺由圓柱體改為圓柱和圓錐結合體,重量增加60KG。改進后探尺受力分析,探尺的卷筒力矩:Mj=F*L=9.8×165×0.636÷2≈514n·m,電動機放尺力矩: Md1=Mj/減速機速比=514n·m÷63≈8.16 n·m,跟蹤料面力矩為:Md2=(Mg+ML-MZ )/63≈3.36 n·m,探錘質量的增加有效克服了系統摩擦力影響。

探錘更換后,探尺工作狀況明顯改善,從爐內成像觀察不再有倒錘現象,探尺運行趨勢也達到理想效果,如圖2所示。

結束語

改造后,探尺本身的機械特性變化不大的情況下,隨著爐內料位、壓力等其它因素的變化,交流探尺控制系統都能精確實時地探測到料面,并跟隨料面下降,不倒尺、不懸尺。現場多次測定其精確度達到厘米級,為確保高爐順利、穩定生產奠定了基礎。

參考文獻:

蒲靜濤,王仰宏:高爐交流探尺SINAMICS S120調速系統[J] 電氣傳動2014年第44卷第9期

馬智慧: 基于S120變頻器的爐頂探尺控制方法及應用[J],《冶金自動化》第39卷第2期,2015年3月

雷體新. 武鋼4號高爐自動化控制系統[J]. 《煉鐵》,2001(S2)