商孝鵬 陳鑫

(鞍鋼股份皺魚圈鋼鐵分公司設備保障部營口 115007)

【摘要】闡述了鞍鋼股份皺魚圈分公司熱軋精軋主傳動振動餉在線監測及故障診斷系統的總體設計、基本構成及數據存儲策略等。系統可實現軋鋼恒定轉速下的數據采集及存儲,使頻譜分析效果更佳。

【關鍵詞】熱軋;精軋主傳動;振動;在線監測;故障診斷

1引言

鞍鋼股份皺魚圈鋼鐵分公司熱軋1580生產線于2008年9月投產使用,其精軋機組由7架軋機構成,即F1~F7軋機。機組的主傳動設備包括7臺電動機、2臺減速機(F1,F2軋機)及7臺齒輪機座。從開工至今,共發生三起齒輪機座軸承損壞的事故,且其中一次導致了齒輪軸的齒面受損,給生產造成了巨大的經濟損失。因此,確保精軋機組主傳動設備的穩定運行具有重要意義。

目前,振動在線監測在其他鋼廠的同類機組上已有應用,但有些機組的實際應用效果卻不甚理想。這其中既有管理原因也有技術原因,管理原因是系統安裝后無人維護,數據無專業分析;技術原因是熱軋精軋主傳動設備的變速、變載工況復雜,軋機咬鋼和拋鋼產生的沖擊造成設備振動瞬間增大,此外振動信號還受轉速、軋制力、軋制鋼種、接軸、工作輻振動等影響,這都給精軋主傳動設備的故障診斷帶來較大的困難。因此,安裝一套切實可行、界面友好、能準確診斷軸承和齒輪故障的振動在線監測及故障診斷系統亟待解決。

2系統結構

2.1總體設計

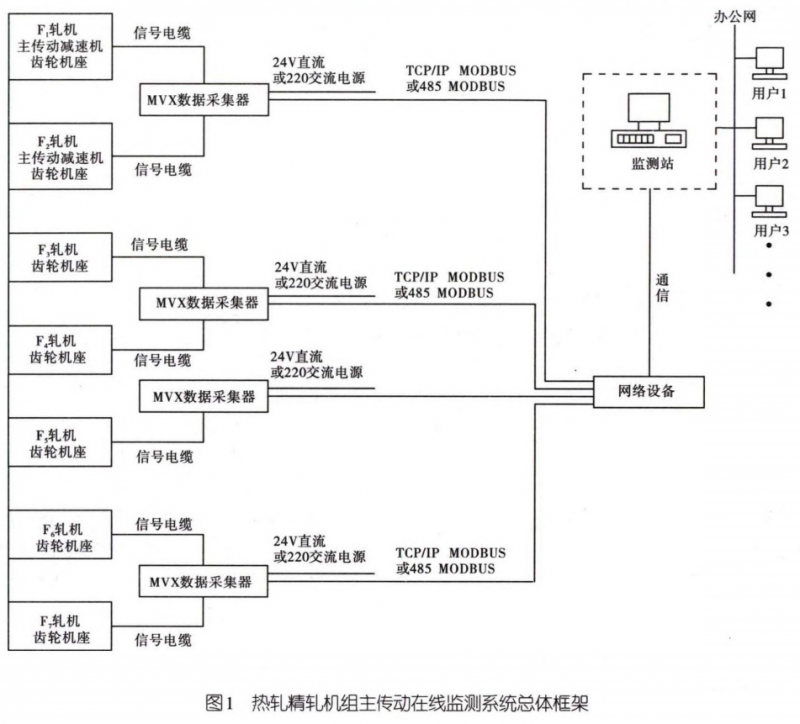

熱軋精軋機組主傳動監測系統需要在減速機、齒輪機座上安裝振動加速度振動傳感器,同時將設備的轉速、工藝量參數(電流或軋制力信號)等引至數據采集模塊。采集模塊及相關附件(接線端子、24V電源轉換器、空氣開關等)安放于現場機旁的儀表箱中,通過屏蔽線纜將上述振動、轉速及工藝量參數等信號引入數據采集器,每臺數據采集模塊通過網線聯入機旁的一臺發射數據的無線路由器,同時在精軋操作臺上安裝一臺接收數據的無線路由器,再通過網線將操作臺的無線路由器輸出數據連接到廠內的局域網內,在主電室的二級機房內放置一臺服務器,即可將所有數據采集器的數據通過工廠局域網傳送到服務器上,廠內的數據分析及管理人員可以在廠內局域網上的任一臺客戶端PC機上對精軋機組的主傳動設備進行監測和分析,具體結構見圖1。

2.2硬件部分

精軋主傳動監測系統先期在2臺減速機、7臺齒輪機座上安裝了 36個振動監測點,監測位置均為各齒輪箱軸承的水平方向。傳感器選用低頻振動加速度傳感器,型號WT135-1D,靈敏度500 mV/g,頻響范圍0.1~10kHz,安裝方式為永久安裝,即在設備表面加工一個6~8 mm深、M6的孔,然后用雙頭螺釘將傳感器旋緊連接。考慮到傳感器為側出口線,每個螺釘底部均裝有調整墊片,可使傳感器旋緊后的側出口線纜排列整齊有序。為提高振動分析的準確性,監測系統在Fl—F7軋機齒輪機座輸入軸側還安裝7個轉速傳感器。因精軋機組主傳動設備的振動受實時負載的影響較大,需引入工藝量參數以區分軋鋼和空過的狀態,電流信號能真實反映負載的變化情況,但引入電流信號可能造成干擾,比引入開關量的軋制力信號風險略大,因此,將軋制力信號作為工藝量參數與上述振動、轉速信號一并接入數據采集器,以準確區分出設備振動值的實時動態變化原因。

數據采集器采用法國01DB公司的MVX模塊,此模塊內置CPU,所有的采集數據均在本機完成數據處理,僅將計算結果上傳到服務器進行數據存儲和瀏覽,且含自動診斷功能(自動提取故障征兆,并加以判斷),能夠實時并行采集24通道的振動、電流、轉速及各種過程參數,通道擴展較為方便。當設備處在啟動過程或停止過程中時,監測模塊能自動改變采集模式為瞬態分析,并可對MVX進行遠程復位。

2.3軟件部分

系統軟件采用瀏覽器版的狀態監測NEST和振動分析XPR300兩部分,NEST為狀態監測軟件,包括各測點的振動特征值,系統可不斷檢查和更新各測點當前值的報警狀態,如果出現報警,相應的標識改變顏色并閃爍,以便于點檢、巡檢及各級管理人員及時掌握設備的運行狀態。XPR300是監測數據和分析診斷的核心,有強大的數據分析功能,包括時域波形,幅值譜、相位譜、鏈接譜、倒頻譜、Bode圖、Nyquest圖瀑布圖及軸心軌跡等,且可從大量采集數據中自動檢查和判斷機組運行狀況,發現有異常或有缺陷的機組將自動給出報警信息。兩個軟件均采用Oracle大型關系型數據庫,可對各種不同類型的數據進行管理和存儲,軟件可與SAP和Maximo資產管理軟件直接通訊,并提供OPC接口與其他的資產管理系統交換數據。

3數據存儲設置

3.1 軋制工況

監測數據的實時采集相對容易實現,但數據的存儲及分析,對設備的故障診斷能否準確更有意義。精軋機組主傳動設備的運行工況為空過-咬鋼-軋鋼-拋鋼-空過是一個工作循環。熱連軋生產線軋鋼過程中,為保證金屬秒流量相等和出口帶鋼溫度的恒定,整個軋制過程為變速軋制。通常情況下,熱卷箱投用時為降速軋制,熱卷箱不投用時則為升速軋制。以熱卷箱不投用為例,當整個精軋機組穿帶完成后,主傳動設備開始升速軋制,卷取機建立張力后,速度基本恒定,此后為 降速軋制,最后拋鋼[1], 無論升速還是降速軋制,均有一段轉速恒定的時間,統計各鋼種的實際情況,每塊鋼軋制時間約75 s, F7軋機到卷取機的時間約25 s,拋鋼時間約15 s,恒定轉速時間約為30s。

3.2存儲方式

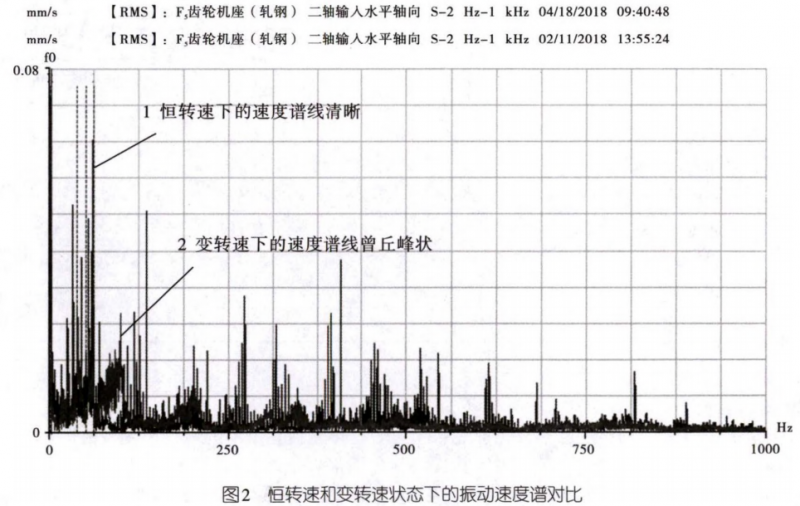

變轉速設備的振動分析通常采用時域平均法,此方法可保留與齒輪故障有關的周期成分,去除其它非周期成分和噪聲的干擾,從而提高信噪比[2],該方法雖然加強了對齒輪故障進行診斷的效果,但卻濾除了滾動軸承的故障信號,即不能對滾動軸承故障進行有效分析。因此,針對精軋機組這種變速、變載工況,考慮存儲上述速度基本恒定的那段時間的振動數據,效果會更好。以軋鋼狀態下的離線監測數據為例,圖2中頻譜線1為軋鋼狀態下(卷取機與精軋機建立張力)轉速恒定時的速度譜,其譜線較為清晰,而頻譜線2為軋鋼過程中升、降速時的速度譜,其譜線曾丘峰狀,頻譜分析效果不好。

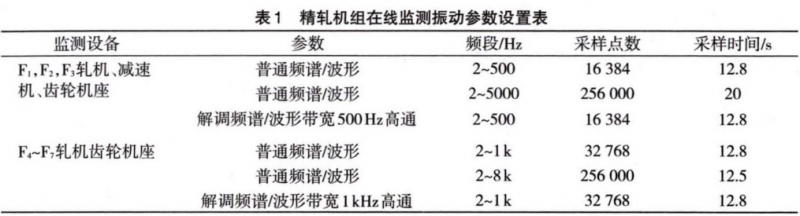

本系統中,每架軋機均引入了軋制力信號,考慮到上述保存恒定轉速下的振動數據更為有效,目前的振動數據存儲方式采用每架軋機以軋制力信號觸發加延時的方式,即片~眄軋機在軋制力信號觸發后,分別延時35,38,40,41,42,43,44s開始存儲。各架軋機存儲數據采樣點數、分析頻率、解調帶寬參數詳見表1。從表1可以看出,數據的存儲長度為12.5~20s,均滿足前述卷取機建立張力的恒定轉速時間。將來準備將卷取機建立張力的信號也引入系統,以進一步保證能將恒定轉速時間段內振動數據準確采集并存儲。

4振動標準

依據GBfT6075.3—2011振動標準中的規定[3], 熱軋精軋機組振動速度有效值的報警值應比由經驗所確定的穩態基線值(設備在穩態工況運行時有代表性的、可重復的正常值,一般由該設備在以前正常運行期間多次測量的統計平均值得到)高出0.25倍區域B的上限值,且通常不超過1.25倍區域B的上限值。區域B的上限值為4.5mm/s。停機值為設備能承受的最大振動,是一個固定值,通常不超過1.25倍區域C的上限值7.1 mm/s,即8.875 mm/s。

通常情況下,滾動軸承、齒輪故障會引起高頻段的振動加速度值明顯增大[4],但目前國內外的振動標準均無振動加速度值的相關標準。總結現場實踐經驗,目前精軋機組各設備的振動標準見表2。

5故障診斷實例

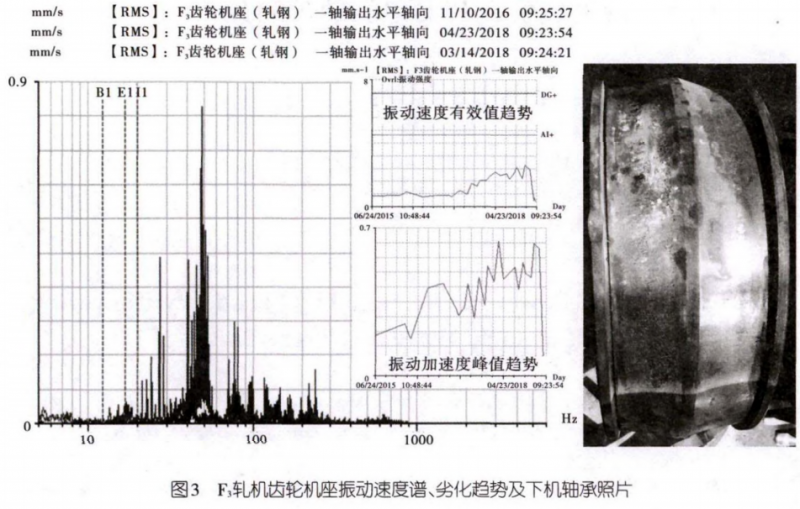

2015年6月至2018年4月期間,熱軋精軋F3齒輪機座出口下測點的振動呈逐漸劣化趨勢,其振動速度譜中有明顯軸承內圈故障頻率及倍頻,且均伴有工頻的邊頻帶。理論上講,軸承內圈滾道所出現的疲勞剝落可維持較長一段時間,繼而引起滾動體出現麻點,后期可能導致保持架的迅速損壞[5],4月份期間,現場組織更換了碼軋機齒輪機座,下機的軸承內圈有大面積的表面金屬剝落,滾動體也有明顯的點蝕。更換齒輪機座后,振值由2.3mm/s降至0.4mm/s、力口速度峰值由0.6g降至0.05g,詳見圖3。

6結語

熱軋精軋機組的在線監測及故障診斷系統綜合了信號處理技術、計算機技術、網絡技術,能對主傳動設備的滾動軸承、齒輪故障等進行準確診斷。系統的數據存儲及分析均以設備的不同運行狀態為基準,實現了數據在軋鋼、空過兩種不同工況下的區分和比對,且軋鋼狀態下的數據采集及存儲來自卷取機建立張力的恒定轉速時間段,其頻譜更易于分析及診斷,此系統的數據采集及存儲策略可供同行參考借鑒。

參考文獻

[1] 楊濤.熱連軋機精軋區速度主令控制系統的研究[J]. 冶金自動化,2014(S2) :523-526.

[2] 楊國安.機械設備故障診斷實用技術[M].北京:中國石化出版社,2007.

[3] GBT 6075.3—2011機械振動[M].在非旋轉部件上測量評價機器的振動第3部分:額定功率大于15kW額定轉速在120-15 000r/min之間絲在現場測量的工業機器[S].

[4] 高立新,王大鵬,劉保華等.軸承故障診斷中共振解調技術的應用研究[J].北京工業大學學報,2007(1):1-5.

[5] 徐英博,韓東方,朱善安.基于Peakvue技術的軸承故障檢測[M].傳感器與微系統,2010(7):115-117,123.