唐澤華 王毅 鄧俊

(方大特鋼科技股份有限公司)

摘 要:130㎡燒結機自2018年擴容改造后,燒結裝備的升級帶來燒結生產能力的提升,但燒結生產工況負壓上升、燒結料層厚度倒退了。通過對制約料層厚度提升的因素分析,總結出提高燒結的均勻性、優化燒結熔劑結構、強化生石灰消化、提高混合料溫度、管控有害元素帶入等一系列的措施,實現了130㎡燒結機達800mm厚料層燒結的突破。

關鍵詞:厚料層;熔劑;K和Cl;料溫

厚料層燒結作為20世紀80年代開始發展起來的燒結技術,普遍認為厚料層燒結能夠改善燒結礦質量,提高燒結礦強度,提高成品率,降低固體燃料消耗和總熱量,降低燒結礦FeO含量和提高還原性。由于厚料層燒結具有的優點,我國近年來厚料層燒結在國內眾多鋼鐵企業已成功應用,國內多數企業料層厚度已能提高到650mm-700m,同時眾多冶金工作者也開展了突破800mm超厚料層燒結相關技術研究,行業比較先進的企業也已取得 900mm 超厚料層燒結生產實踐,取得良好效果。

方大特鋼130㎡燒結機于2004年5月份投產,2018年進行大修改造升級,燒結機利用系數由歷史最高水平1.61t/(㎡·h)上升至1.81 t/(㎡·h)(如表1),但燒結料層厚度卻始終提高不了,燒結料層厚度反而由大修前640mm-650mm降低至平均590mm(臺車擋板高度700mm),燒結料層厚度倒退了。因此,當前提升130㎡燒結機料層厚度是燒結工序亟需解決的生產難題。

一、制約料層厚度提升因素分析

(一)燒結爐篦條堵塞

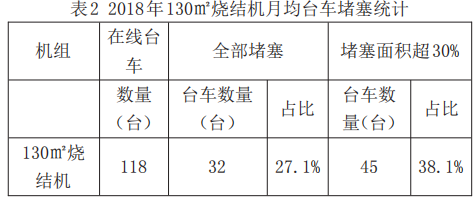

2018年3月下旬開始,燒結機篦條出現嚴重堵塞現象(如表2)。爐篦條糊堵的臺車透氣性急劇下降、臺車斷面出現大量生料,進入環冷機又產生了二次燃燒,導致礦溫高燒傷皮帶,皮帶頻繁更換帶致使燒結機作業率降低,影響著燒結礦產量和質量下降。

相關研究表明,燒結料層底部凝結水的促進作用、高堿金屬氯化物微細粉塵的黏附作用、以及爐箅條本身耐腐蝕性較差共同導致了箅條的板結和腐蝕。通過對篦條粘結物化驗(如表3),其結果也驗證了該機理。

(二)熔劑結構不合理

130㎡燒結機長期使用高于55%比例的白云石粉,輕燒白云石粉基本未使用。研究結果表明,活性度高的生石灰比活性度低的生石灰同化行為好;活性度相同的生石灰MgO質量分數低的同化行為好;石灰石與Fe2O3純試劑反應的同化行為較好,這主要是由于高溫下生成了高活性的CaO;白云石的同化行為較差,這主要是由于白云石中的MgO形成了MgO·Fe2O3高熔點物質。大量采用鎂質生料熔劑的結構是不合理的,一定程度制約了燒結生產。

(三)燒結用生石灰質量差、未進行消化的問題

130㎡燒結機從配料至二次混合機出口,物料運輸時間約為8分鐘,從配料至混合料倉出口,物料運輸時間約15分鐘。而我廠使用的外購生石灰,消化速度均大于10分鐘,質量較差的高達20分鐘以上(如表4)。燒結二次混合機,主要作用是造球,但由于生石灰活性差,在出二次混合機、甚至在混料料倉內繼續吸水消化膨脹,破壞已制粒的小球、并且導致混合料水分下降,最終致使燒結料透氣性惡化。

新建了600TPD套筒窯生產石灰,破碎后通過氣力輸送至本廠生石灰倉,進一次混合機的皮帶機上方,配備了雙層消化器,但由于生石灰活性度不穩定,在活性度高時加足了水、形成顆粒狀消石灰,當活性度突然下降時,生石灰吸水量降低又導致消石灰繼續吸水形成大塊生石灰球無法與混合料均勻混合或糊狀泥漿堵塞消化器,因此本廠生石灰也未加水消化。

(四)混合料溫度有待提升

生產實踐表明。提高燒結混勻料的料溫,使其達到露點以上時,可以顯著減少料層中水汽冷凝而形成的過濕現象,從而降低了過濕對氣流的阻力,改善了料層透氣性,使抽過料層的空氣量增加,為料層內的熱交換創造了良好條件。燒結機混合料溫度不能穩定在65℃以上,且冬季時料溫急劇下降(如圖1)。燒結料溫低,已使得料層的透氣性惡化,對燒結過程產生很大的影響。

(五)燒結機漏風率高

燒結脫硫入口氧含量長期維持在16%以上,如檢修周期間隔40天以上,在線監測燒結脫硫入口氧含量可達到17%以上。

二、實現厚料層生產的技術措施

(一)提高燒結的均勻性

梯形布料使臺車兩側料層厚度小于中間,臺車兩側透氣性更好,進一步加強了燒結過程中的“邊 緣效應”,邊緣部分燒結速度加快,提前到達燒結終點。由于邊緣部分透氣性過剩,吸入大量的冷空氣,影響點火效果,容易造成邊緣部分點火效果差。燒結過程不同步,在梯形坡面與水平面交匯處形成嚴重的裂縫,造成大量有害漏風。對此,通過延長梭式布料器在混合料倉兩側的停留時間,減輕混合料沿臺車橫向上的粒度偏析,同時調整兩端的活動閘門開度,使臺車兩端的下料量大于中間,并在臺車的兩側適當壓料,以減輕“邊緣效應”,改善沿臺車橫向上的燒結均勻性,效果比較明顯。

(二)優化燒結熔劑結構

為了更好地利用各種燒結熔劑,一是采取提高熟熔劑比例。從2019年12月份開始,逐步提高輕燒白云石粉用量,降低白云石粉用量,熟熔劑比例由 2018 年 53.5% 逐步提升至90%,到最后停用了白云石粉。二是淘汰劣質外購生石灰,在抓好新建600TPD套筒窯的生產工作,自產生石灰產量逐步提升,外購生石灰需求量下降,對外購生石灰進行優勝劣汰,最終保留了一家外購生石灰。

(三)改進生石灰消化

在配1皮帶上增加一根水管,對外購生石灰進行噴水提前消化。將本廠生石灰消化器多余葉片去處、更改消化水管大小與位置分布、縮小下料口、增加配料皮帶分料器,將本廠生石灰直接消化成生石灰漿液狀,即使活性度發生改變,也不會堵塞下料口。

(四)提高混合料溫度

將管網低壓蒸汽通入二混圓筒內,對混合料進行升溫;混料筒接入大煙道回收蒸汽,因其壓力高,為避免噴倉傷人,蒸汽放散閥長期開在20%-30%,蒸汽利用率低;經研究將混合料倉倉壁蒸汽管向上抬高1米(如圖2),并將混合料倉位控制在2/3進行操作,蒸汽放散閥下降至10%以下,預熱效果提升顯著(如圖3)。

(五)降低燒結機漏風率

對燒結機漏風點進行日排查、日處理;每天統計燒結機脫硫入口氧含量;除正常 50 天周期的月修外,每月再設置一次4-8 小時的小檢修,集中對漏風點進行整治。2020 年 4 月份后,脫硫入口氧含量維持在15.5%以下。

(六)管控燒結有害元素帶入

認識是 K 元素和 Cl 元素對燒結的危害,采取必要手段一是管控燒結礦 K 元素,提出燒結混勻礦 K2O<0.100%,配礦適度限制K元素含量高的國內粗精粉和進口非主流礦的使用比例,同時分清機頭電場灰,杜絕第3、4電場灰回流燒結使用;二是對脫硫用水進行優化,一部分接入球團帶冷機,對球團礦進行冷卻。另外使用吸排車,每天轉運約50噸至煉鋼悶渣工藝使用。通過減少脫硫水的使用,消除了Cl元素的循環富集,可以降低爐篦條的腐蝕程度;三是改變爐篦條間距:改變爐篦條圖紙,將兩根爐篦條之間間距由 5mm 提高至 6mm,并相應將鋪底料粒級由 8-16mm 改為 10-20mm,增加過風量。在各項措施實施后,終有效地解決了燒結篦條的粘結問題。

(七)其它提升措施

(1)改造松料器:松料器起初使用彈簧扁鋼制作,易掛雜物,后改用圓鋼制作,料面“拉溝”現象減少。

(2)以風為綱:在燒結機負壓未超過設計值、主抽風機電機電流不超標的情況下,將主抽風機風門開度由 90% 增加至100%。

(3)停用焦化除塵灰:130㎡燒結機原先使用了約0.6%的焦化除塵灰代替焦粉作為固體燃料使用,但其粒級<0.5mm達到100%,在燒結過程中會被高負壓抽到物料下層,造成下部配碳高燃燒帶變寬,影響下部透氣性。將焦化除塵灰改運至噴煤使用,解決了這一問題。

三、實施結果

通過以上措施,逐步進行降低燒結機機速、提高料層厚度生產實踐,燒結機機速由 2m/min 下降至 1.3m/min,料層厚度逐步提升,到 2020 年年底料層已達 800mm,固體燃料消耗由53kg/t降低至50.20kg/t。燒結機負壓維持在17kpa左右,低于安全運行設計值18.5kpa要求,產量日產量保持在5700噸,能滿足高爐生產需求。

四、結論

(1)通過提高燒結的均勻性、優化燒結熔劑結構、強化生石灰消化、提高混合料溫度、管控有害元素帶入等措施,在配礦條件未發生較大改善的前提下,大幅度提高燒結混合料透氣性,取得了企業厚料層燒結的歷史突破。

(2)實施厚料層燒結后,燒結礦產、質量有了明顯提高,同時節能降耗效果顯著。130㎡燒結機料層厚度由600mm提升至800mm后,燒結固體燃料消耗降低約2.8kg/t.礦。

參考文獻:

[1]許滿興 . 超厚料層燒結礦的試驗研究與生產實踐[C]// 2014年全國煉鐵生產技術會暨煉鐵學術年會文集(上).鄭州: 中國金屬學會,2014:3.

[2]翟江南.厚料層燒結優化技術綜述及其實踐[J].燒結球團,2017,42(2):1-9.

[3]姜濤.鐵礦造塊學[M].長沙: 中南大學出版社,2015: 8- 10.

[4]鄒凡球,趙改革,梁高銘,等 . 湘鋼 360m2燒結機 920 mm 厚料層燒結生產實踐[J].燒結球團,2019,44( 3) : 6-9.

[5]闞永海,張建良,劉征建,等.張超厚料層均質燒結技術的研究與應用[J]. 燒結球團,2019,44( 4) : 7-12.

[6]趙改革,湯樂云,甘 敏,等.燒結循環利用含鐵粉塵過程爐箅條防板結防腐蝕技術[J].燒結球團,2020,45( 5) : 19-24.

[7]亢慶鋒,張建良、劉征建,等 .燒結熔劑的同化行為試驗[J].中國冶金,2017,27( 9) : 9-12.

[8]張漢泉 . 燒結球團理論與工藝[M]. 化學工業出版社, 2015