吳曉強

(寶鋼特鋼有限公司,上 海 200940)

摘要:主要描述了熱軋板熱處理線離線數據分析與管理系統的功能、方案和特點。包括生產數據管理以及系統的實現過程。首先介紹了熱軋板熱處理生產線現狀和存在的問題,以及熱處理生產線組成結構和特點;其次介紹了離線數據分析與管理系統的目的是完善熱軋板熱處理工藝數據分析與管理系統,解決熱軋廠熱處理線的數據收集、查詢、新工藝設計以及數據分析的難題;同時介紹了離線數據分析與管理系統硬件設計的方法、軟件設計的構思和實施本系統采取技術手段;最后介紹了離線數據分析與管理系統的特點—— 通訊接口的規范性、系統功能的可擴展性、系統結構的合理性。

關鍵詞:熱處理生產線;離線分析;數據管理

鋼板熱處理屬于熱軋板產線的后道工序,鋼板軋制結束后,8 0 % 的鋼板都需要進行熱處理,熱處理工藝過程要求非常嚴格,有些鋼板在爐內時間比工藝規定的時間少 4 m i n 就會導致鋼板報廢 [1]。目前,國內鋼板熱處理生產線已經有許多條 ,配置在熱處理生產線上的各級控制系統負責控制鋼板的整個熱處理過程,負責關鍵工藝數據的處理,完成熱處理爐的溫度調控、輥速匹配、溫度數據實時收集和熱處理實績上傳等工作。這些熱處理控制系統不能存儲過多生產數據,一般情況下可以存儲!個月的生產數據,如果數據存儲量太大,則會降低控制系統運行速度,影響系統的安全性,系統畫面刷新速率趨緩,影響操作畫面的正常使用。因此,開發熱軋板熱處理生產線離線數據分析管理系統是非常必要的。

1 熱軋板熱處理生產線現狀

1 .1 存在的問題

在實際生產過程中,板帶熱軋廠熱處理線控制系統上查詢生產數據及熱處理工藝數據時出現很多的異常現象。例如:在線熱處理線系統如需查詢生產實績,需要軟件維護人員直接打開數據庫 ,在數據庫里查找所需生產數據,工藝人員和生產人員就不能同時直接進入系統進行生產數據查詢。工藝及設備人員不能隨時查詢熱處理生產數據 ,也無法查詢較早期的生產數據。如果通過在在線熱處理系統上進行新工藝設計工作或進行技術分析,當查詢生產數據時就會影響正常生產過程的系統控制。在操作畫面使用查詢功能時,工藝人員就不能同時進行數據庫查詢工作,生產控制的操作終端不能正常使用,整個生產線就需處于停產狀態。

原有的熱處理產線控制系統供應商已經加密 ,用戶無法了解掌握其系統內在程序模塊結構,在原有控制系統基礎之上進一步開發研制新的功能困難很大,在生產運行的熱處理線上進行控制系統的功能改進風險也相當大,而且一但失敗會對已經應用的熱處理控制系統造成嚴重的破壞。

1.2 熱處理生產線組成結構和特點

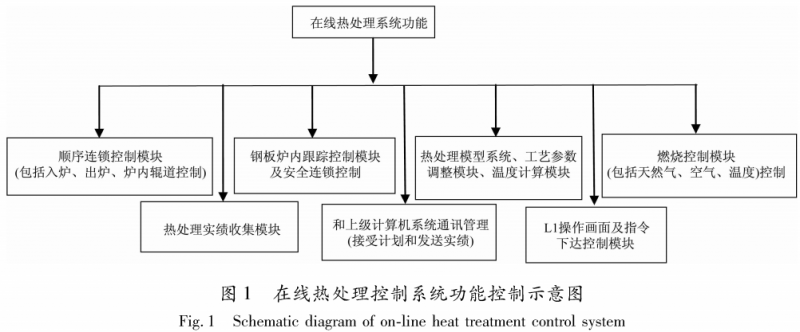

在線熱處理控制系統功能控制示意圖見圖1 所示。

如何實現對熱處理的工藝數據分析,而又不影響在線熱處理生產過程,目前國內基本上采用的方法如下:

(1) 把熱處理數據用移動硬盤拷貝出來,在需要進行數據查詢時,首先熱處理生產線要停止生產,把歷史數據拷貝到控制系統數據庫中,查詢分析結束后,要把拷入的生產數據刪除,才能恢復控制系統。這種方法嚴重依賴在線控制系統,在數據分析時,熱處理線不能生產,對生產影響大,還可能對生產線的安全產生威脅,因為數據導入導出時可能對控制系統造成破壞性影響,也可能帶入病毒。

(2)定時輸出各類熱處理數據報表,編號存檔 ,在需要查檔時,根據日期找到指定時期的數據報表。

2 離線數據分析與管理系統的開發

開發離線數據分析與管理系統的目的是完善熱軋板熱處理工藝數據分析與管理系統,來解決熱軋廠熱處理線的數據收集、查詢、新工藝設計、數據分析的難題。

離線數據分析與管理系統與在線熱軋板熱處理線有通訊聯系,但不影響板帶熱處理生產過程,不參與在線生產的熱處理線的控制,不干涉生產過程,但其所有數據來源均取自在線熱處理控制系統。

熱處理工藝控制數據是指在熱處理生產過程中產生的現場實績,這些數據對生產工藝過程和產品品質的控制起到重要作用。

2. 1 硬件及軟件設計

熱軋板熱處理工藝數據分析與管理系統配置了一臺專用服務器,用于實現一種熱處理工藝數據分析,編制專用應用軟件,可以供工藝人員、設備管理人員、研究院專家實時使用,為新熱處理工藝設計及新產品開發提供技術支持。服務器型號是 H P D L 388G 7 E 5606 IP S P 1114A P ,該服務器配置 146G 硬 盤 6 塊 ,足夠滿足熱處理數據的查詢分析、存儲功能。

數據庫使用oracle 1 0 g,系統軟件是windows2003 server,編程軟件用 visual studio 2005。服務器安裝在主機房,使用超五類網絡,把熱處理線控制系統與專用服務器連接起來,建立一個數據通訊通道。

2 .2 熱軋板熱處理工藝數據分析與管理系統功能設計

對在線熱處理系統的各控制功能進行考察,由于原有控制系統已經加密,只能從外表功能分析并確認其內在的系統結構,并對其數據結構進行分析和歸類,建立實用的熱處理數據分析功能,形成一個完整的技術方案。

本項目開發的技術方案解決了無法在熱處理線控制系統上查詢分析歷史生產數據及新熱處理工藝設計的難題,本項目軟件開發與應用不影響正常的熱處理生產過程,不干擾操作畫面的使用。新增了在線數據快速存儲功能和無數據分析比較的功能,并增加了生成溫度曲線的呈現方式。本項目開發的系統的具體功能如下:

(1 ) 數據查詢功能。

根據生產的“開始時間”、“結束時間”查詢該時間段內所有鋼板的板坯號、鋼種、規格、熱處理入爐時間、加熱溫度、出爐時間;可以查找任何區間的熱處理曲線等數據。

(2)實現熱處理數據收集功能。

把大量的熱處理生產數據導出并存儲在專用服務器上,包括板帶熱軋1 號 和 2 號熱處理爐的生產數據。

(3)數據曲線生成功能。

對于大量的熱處理生產數據中所獲得的查詢結果,根據用戶要求,可以生成各類曲線,方便工藝研究人員結合產品質量情況進行分析和研究,也可以在制定新工藝、開發新產品的過程中不斷優化工藝控制,提升產品質量的控制水平,并可以對所查詢到的信息按指定列進行排序。

( 4 ) 熱處理工藝分析功能。

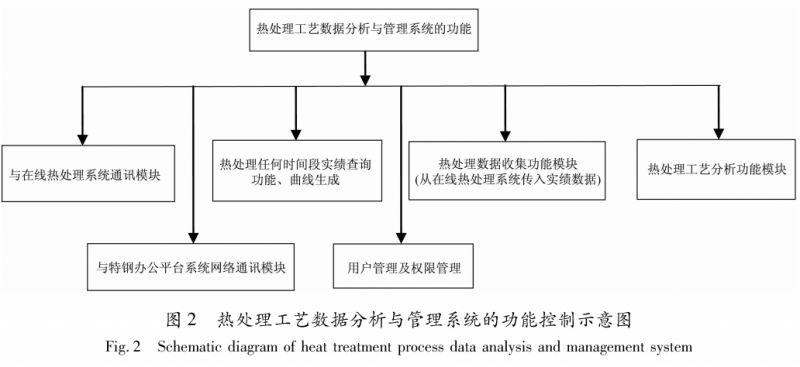

為工藝人員提供數據分析對比功能,為新熱處理工藝設計提供基礎,通過成品板檢化驗結果與實際熱處理溫度曲線比對,找出質量與工藝控制的內在規律。例如:可提供相同規格成品板的各類熱處理生產數據對比圖,方便工藝人員對工藝數據的歸納,總結出經驗數據,并把經驗數據進行固化。本項目開發軟件的目的就是將在線熱處理線無法實現的熱軋板熱處理工藝數據分析與管理功能通過離線系統實現,同時在線熱處理系統和離線的熱處理工藝數據分析與管理系統可實時通訊,在不影響現場生產的情況下,用戶可以分析查詢熱處理生產數據及工藝設定參數,可以進行 數據比較。其功能流程圖如圖2 所示。圖 3 是熱處理工藝分析功能模塊執行流程。

( 5 )實施離線數據分析與管理系統采取的技術手段。

離線數據分析與管理系統采用1 臺獨立的服務器(其網絡拓撲圖如圖4 所示),讓用戶進行查詢分析操作,這樣,在查看數據的時候就不會發生對生產控制過程的影響。

離線數據分析與管理系統連到公司辦公平臺網段上,公司范圍內的制造部和熱軋廠工藝人員都能在任何時間使用自己的電腦登錄和訪問本系統。本方案也是本系統的一個特點,大大提高了本系統的使用效率,方便了用戶的使用。

2 . 3 典型查看畫面設計

圖 5 是離線數據分析與管理系統的生產記錄查詢結果,圖6是熱處理爐溫歷史數據曲線,圖 7是生成熱處理記錄報告。

3 離線數據分析與管理系統的特點

3 . 1 通訊接口的規范性

離線數據分析與管理系統的開發涉及到從在線熱處理系統實時讀取數據,而且還要連到公司辦公平臺網絡上,在系統通訊設計上進行了反復的論證,既要保證在線熱處理系統的可靠運行,又要滿足各部門用戶的任何時間登錄,查詢數據,其網絡的安全性對系統要求比較高。

3 . 2 系統功能的可擴展性

為了以后產品的擴展及新產品的研制,系統提供了相應的功能,使其在投入使用后,盡快滿足新產品的開發。還 考 慮 了 用 戶 的 各 種 可 能 的要求。

3 . 3 系統結構的合理性

在系統的結構上,充分考慮可維護性,系統結構清晰,數據庫結構合理,技術人員讀取程序方便 ,查詢速度快。

4 結論

本項目開發的系統已經在2 0 1 2 年正式投用使用,經過6 年多的實際生產運行,系統運行穩定性高,可靠性強,達到了設計目標,緩解了現場生產過程與工藝分析、數據處理、數據查詢的矛盾,得到公司各使用部門人員的好評。

板帶熱軋通過本項目開發和實施,總結了許多寶貴經驗,掌握了許多核心技術。經 過 6 年多的實際運行,數據收集和轉存沒有自動模式,需要人工導入數據等不完善功能需要進一步優化。

參考文獻

[1] 王治宇,韓 儉 ,江來珠3 0 4 與 301B 奧氏體不鎊鋼在線固溶熱處理工藝研究[J ].寶鋼技術 ,2007(4) :16 - 19.