劉 佳,崔 猛

(天津天鋼聯合特鋼有限公司,天津301500)

[摘 要] 為降低煉鋼工序成本,實現轉爐渣料成本最優,進行了轉爐低成本造渣技術的研究與試驗。以“留渣 +雙渣”為基礎冶煉模式,確定了石灰石、鐵礦石在轉爐少渣冶煉中的使用方案,使石灰消耗由 42.4 kg/t 降低至 26.5kg/t,鐵礦石用量由 0 kg/t 增加至 23.5 kg/t,轉爐渣料成本降低 4.8 元 / 噸鋼,金屬料成本降低 7.05 元 / 噸鋼。

[關鍵詞] 轉爐;低成本;造渣工藝;少渣

0 引言

天津天鋼聯合特鋼有限公司(以下簡稱聯合特鋼),是集燒結、煉鐵、煉鋼、連鑄、軋鋼生產工藝為一體的現代化大中型鋼鐵聯合企業。隨著現代科學技術的發展,鋼鐵企業大力推行結構優化,煉鋼生產正在向實現緊湊式連續化的專業生產線、實現高效率快節奏的生產工藝、降低消耗和成本的方向發展。如何在保證產品質量的前期下實現冶煉成本的最低,成為工藝技術人員的重要研究課題,因此聯合特鋼開展了轉爐低成本造渣技術的專項研究與試驗,在轉爐內部熱源條件充裕,冶煉普通碳素結構鋼過程中,利用石灰石、鐵礦石等成本低廉的渣料進行轉爐冶煉,實現成本的最優化控制[1]。

1 轉爐低成本造渣技術

轉爐低成本造渣技術的核心是循環利用富含CaO 的冶煉終渣作為前期脫磷渣的一部分,使用石灰石代替部分冶金石灰,同時配加部分鐵礦石,加快轉爐前期成渣速度,降低轉爐造渣成本、和金屬料消耗成本。

1.1 轉爐配加石灰石快速脫磷技術

石灰是煉鋼過程中的主要造渣材料之一,但其生產、運輸、儲存成本高,同時其生產、運輸、儲存過程容易對環境造成境污染。由于石灰石成本僅為石灰成本的 1/3 左右,其開采、運輸、儲存對環境影響較小,而轉爐內溫度顯著高于石灰石分解溫度,因此,轉爐冶煉可以采用石灰石替代部分冶金石灰,實現轉爐快速成渣,提高轉爐前期脫磷效率,同時降低造渣成本。

轉爐吹煉前期的冶金條件有利于脫磷反應的進行,脫磷效率是受轉爐冶煉前期的渣量、溫度、爐渣堿度和爐渣氧化鐵含量影響。因此轉爐吹煉前期快速成渣、適宜的爐渣堿度和氧化鐵含量是前期脫磷的重要環節。

1.1.1 轉爐配加石灰石對成渣溫度的影響

石灰石在高溫下是極不穩定的物質,在高溫下的反應為:

CaCO3=CaO+CO2

△G0 =170 577-144.19T J/mol

石灰石分解時間與塊度基本呈正比的線性關系,溫度對這種由表及里的分解反應的影響較大。當溫度較達到 1 400 ℃時,石灰石塊表面的導熱受阻,產生了較明顯的 CaO-CaCO3 的分解界面,當溫度較低時,呈現了體積預熱的現象,較長時間的預熱效果減小了石灰石塊的當量直徑。當溫度達到 1400~1 450 ℃時,石灰石分解反應加劇,2~3 min 內分解 70%左右,而石灰石快速分解過程中會吸收大量的熱量,由于石灰石分解融化吸熱能力約是石灰的 2.48 倍,因此,其可以降低初期渣溫度,有利于脫磷反應的進行,同時避免出現劇烈的 C-O 反應形成的噴濺。

1.1.2 轉爐配加石灰石對成渣過程的影響

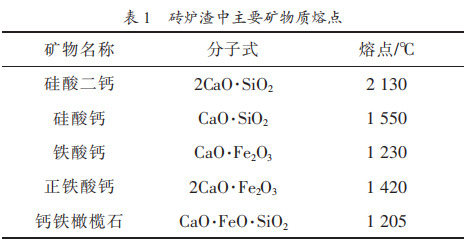

用石灰石造渣的第一步必然是石灰石的分解。其分解反應就由表至里地進行,先是表面的 CaO 與酸性氧化物或鐵的氧化物進行成渣反應,然后逐漸向里滲透。由于受到內層 CaCO3 的分解反應的限制,沒有更多的 CaO 參與造渣,這就可以避免高熔點的硅酸二鈣的生成[2],而較多的生成了熔點相對較低的硅酸鈣,又由于 CO2 的增加使鐵水氧化性增強,鐵的氧化物增加,也就較多的生成鐵酸鈣、正鐵酸鈣和橄欖石形態等低熔點化合物。因此可以使轉爐吹煉前期快速形成堿度適宜、氧化性較高的前期渣,有利于前期快速脫磷。磚爐渣中主要礦物質熔點見表 1。

1.2 轉爐配加鐵礦石技術

1.2.1 轉爐配加鐵礦石的主要作用

轉爐內直接實現部分鐵礦石的熔融還原,可使得一部分鐵礦石在轉爐內被直接還原為鐵,充分發揮轉爐煉鋼的優勢,降低排放,減少金屬料成本。

(1)在轉爐冶煉中期加入鐵礦石首先發生還原反應,鐵礦石還原是吸熱反應,起到調節熔池溫度的作用,可以防止脫碳反應太過激烈,同時可以減少熔渣向鋼水返 P。

(2)大部分鐵礦石被鐵水中的[C]還原成單質鐵,提高鋼水收得率,同時鐵礦石中帶入的(O)參與脫碳反應,增加轉爐供氧強度,降低氧氣消耗量,縮短吹煉周期。

(3)鐵礦石部分還原生成(FeO)參與成渣反應,(FeO)可以有效降低爐渣粘度,緩解熔池“返干”現象,避免金屬噴濺或粘槍事故發生。

在轉爐熔池溫度較高時,鐵礦石加入后在很短時間內就可以完成反應,需注意加入批次和數量,槍位不得大幅調整,避免發生噴濺,影響金屬收得率。

1.2.2 影響鐵礦石熔融還原的因素

(1)溫度對鐵礦石還原率的影響。研究表明在1 550 ℃以下時,鐵礦石的還原率隨溫度的升高而隨之提高,在高于 1 550 ℃以后,隨著溫度的升高,還原率有所下降。

(2)鐵礦石密度對還原率的影響。研究發現,密度較大的鐵礦石在熔化過程中保持原顆粒狀層層熔化,完全熔化時間相對較長;密度較小的鐵礦石在熔化過程中會裂解成小顆粒,熔化時間大大縮短。

2 生產試驗數據分析

2.1 前期脫磷數據分析

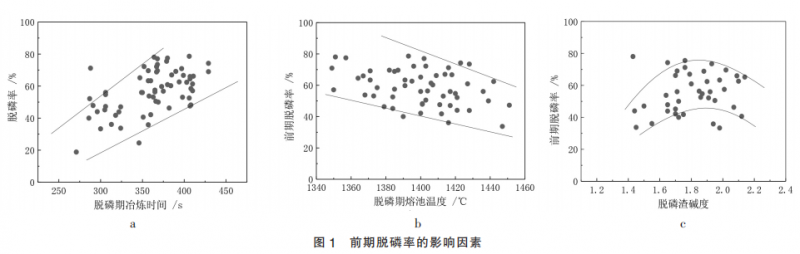

圖 1 給出了冶煉前期脫磷率的影響因素。從圖1-a 可以看出在吹煉前期隨著供氧時間的延長呈現有助于脫磷的趨勢,最佳的脫磷期冶煉供氧時間的控制在 350~400 s 為宜。從圖 1-b 可以看出,隨著轉爐熔池溫度升高,前期脫磷率呈現下降趨勢,說明在低溫條件下有利于鐵水磷的高效脫除,此階段轉爐熔池溫度控制在 1 350~1 400 ℃。從圖 1-c 可以看出,前期爐渣堿度 1.8~2.0 范圍內具有最優的脫磷效率[3]。

2.2 石灰石與鐵礦石協同配加方案

2.2.1 基礎操作標準

當鐵水硅大于 0.6%可以使用留渣少渣操作,前期倒渣時間控制在開吹 360~400s 之間,開吹 100s之后氧壓控制在 0.5~0.6MPa 之間,根據鐵水和渣況可做適當調整,中期及后期采用正常吹煉 0.78~0.85MPa,終點適當提高氧壓、降低槍位進行高拉碳操作。

2.2.2 倒前期渣處理

根據具體情況選擇倒渣時機和倒渣量,其倒渣時半鋼 C 需要大于 0.3%,溫度在 1 350~1400 ℃之間。

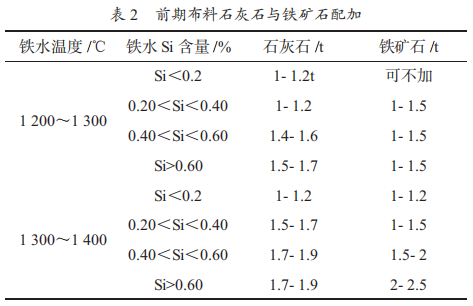

2.2.3 前期布料方式

少渣雙渣操作模式下,需考慮不同鐵水狀況下的石灰石與鐵礦石協同配加方案,如表 2 所示。

2.2.4 中后期控制

倒渣結束后,再次下槍開吹,槍位下至基本槍位后開始進行二次布料,布料使用石灰、石灰石、鐵礦石,分批次加入,保證煙氣中 CO 濃度不持續遞增,每批次加入量小于 500 Kg,避免加料過于集中,造成溫度集中降低引發噴濺,冶煉過程關注爐口火焰以及 CO 變化情況,槍位控制在基本槍位±200mm 范圍內,出現返干跡象可適當提槍,并加入鐵礦石,吹煉 600 s 內所有造渣料必須加入完畢,終點拉碳前必須將槍位降至拉碳槍位,保持拉碳時間大于60s 以上[4]。

3 實施效果

(1)在鐵水[P]≥0.13%的條件下,增加石灰石、鐵礦石用量后,通過分析發現,轉爐冶煉前期脫磷效率達到 65%以上,終點脫磷率平均達到 90.5%,實現了低消耗成本情況下的高效脫磷。

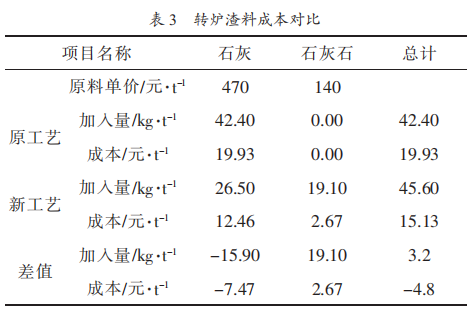

(2) 使用石灰石替代部分冶金石灰的造渣工藝,轉爐渣料成本降低了 4.8 元/噸。具體情況如表 3 所示。

(3) 新工藝實施后,鐵礦石使用量增加了 23.5kg/噸鋼,按照每加入 1 kg/噸鋼的鐵礦石的效益為0.3 元測算,則鋼鐵料成本降低約 7.05 元/噸鋼。

(4) 石灰石在轉爐內分解生產大量的 CO2 氣體,增加了轉爐冶煉的動力學條件[5],同時石灰石分解生產的 CO2 氣體可以自發參與轉爐內的氧化反應而轉化為 CO 氣體,增加煤氣發生量。

4 結論

聯合特鋼公司開展轉爐低成本造渣工藝的開發,實現了石灰石部分替代冶金石灰協同鐵礦石配加的技術應用。通過規范基礎操作標準、少渣雙渣操作、調整中前期吹煉和造渣操作等措施,達到了轉爐快速成渣和快速脫磷的目的。渣料成本降低了 4.8元/噸鋼,金屬料成本降低了 7.05 元/噸鋼,終點脫磷率平均達到 90.5%實現了低成本情況下的高效脫磷,同時對轉爐煤氣回收起到了一定的促進作用。

參考文獻

[1] 孟義春,轉爐少渣冶煉工藝的實踐[J],天津冶金,2015(1),3- 5.

[2] 楊利彬,劉瀏,莊輝,等,轉爐少渣冶煉的試驗研究及工藝控制 [J],煉鋼,2013,29(3),28- 31.

[3] 邢建森、崔猛、靳東興,“留渣 + 雙渣”高效脫磷工藝的研究[J], 天津冶金,2015(04),27- 29.

[4] 陳志平,王多剛,虞大俊,左康林,轉爐煉鋼少渣冶煉技術的探索實踐[J],寶鋼技術,2014(6),17- 20.

[5] 張良明,吳發達,王愛民,石知機;馬鋼 120t 轉爐少渣冶煉工藝應用實踐[J],鋼鐵,2014,49(6),26- 29.