陳先利,王 南,姜振強,楊俊鋒,陳衛強,唐麗霞

(安陽鋼鐵集團有限責任公司,河南 安陽 455000)

摘 要:電爐煉鋼除塵灰含有 Fe、FeO、CaO 等有益成分,通過對除塵灰進行冷固壓球的辦法,制備高強度、高品位球團用于轉爐煉鋼造渣劑使用,改善爐渣性能,加速石灰溶化,降低氧氣、金屬和石灰消耗,在轉爐煉鋼中取得良好的冶煉效果,探索出一種循環經濟模式。

關鍵詞:煉鋼;電爐;除塵灰;冷固球團;循環經濟

隨著國內外鋼鐵行業環保與可持續發展的明確要求,鋼鐵企業將在生產過程中的國體廢棄物進行再生利用,探索企業內部特征廢物工序協同處置技術路徑,即在循環經濟中,資源不是枯竭,而是重復使用,產品的最終歸宿不是浪費,而是進一步的產品。某公司積極響應國家號召,率先在國內推廣先進的循環經濟工藝技術,建立固態廢棄物循環利用產業鏈。特別是第一煉軋廠100 t 電爐復產后,產能達到 85 萬 t/a 以上,在冶煉生產過程中將會產生約 1.1 萬 t/a 的干法除塵灰,數量巨大,循環利用經濟建設迫在眉睫。

目前,國內鋼企大多采取返回原料場或燒結工序利用電爐除塵灰,大循環處置不僅增加工序能耗,還增加了企業生產運行成本,環保方面也面臨較大的壓力。若按照危廢處置,隨著環保管控力度的加大,危廢處置的標準也大大提高,高達3 500 元/t,占電爐噸鋼生產成 本約 (40 ~50)元,處理工藝為無害化處理后填埋,未能使除塵灰中的鐵、鋅等元素實現資源循環利用。同時,由于電爐除塵灰中 Zn、K、Na 等有害成分含量較高,用于燒結配料對系統運行影響較大。在此情況下,為保證電爐煉鋼生產的順行,電爐除塵灰只得采取在廠區內部存放,帶來儲存場地有限及物料發熱自燃等問題。為有效解決當前電爐除塵灰存在的問題,采取對除塵灰進行冷固壓球的辦法,制備高強度、高品位球團用于轉爐煉鋼造渣劑使用,走小循環道路,減少工序,及時內部消化產生的除塵灰,并可回收除塵灰中的 Fe、FeO、CaO 等有益成分,改善爐渣性能,加速石灰溶化,降低氧氣、金屬和石灰消耗,在轉爐煉鋼中取得良好的冶煉效果。

基于以上情況,參照國內外為數不多的電爐除塵灰現有處理技術方法[1-5],開發電爐除塵灰冷固球團技術,以在較短時間內解決電爐除塵灰內部循環利用、實現環保無害化處置為根本目的,解決除塵灰儲運過程中的環境問題,促進氧化鐵皮等含鐵原料的內部使用,同時有效地降低除塵灰外排處置成本,提高企業經濟效益。

1 電爐除塵灰的概況

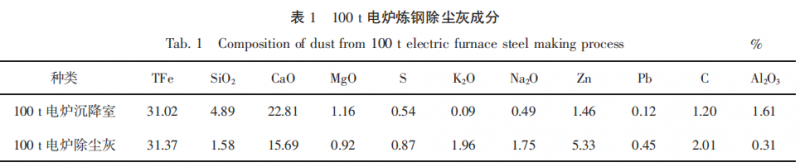

100 t 電爐復產后,所產生的除塵灰包括布袋除塵灰和沉降室除塵灰兩部分,其中電爐布袋除塵灰量約 14 kg/t 鋼,沉降室灰約 6 kg/t 鋼。按年產 85 萬 t 鋼 (加部分鐵水) 計算,每年約有 1.1萬 t 布袋除塵灰,0.5 萬 t 沉降室灰。電爐除塵灰的主要成分見表 1 所示。

2 電爐除塵灰冷固球團技術

2.1 原料

以電爐除塵灰、氧化鐵皮為主要原料,配加粘結劑為輔助材料。主要原料情況為表 2 所示。

2.2 工藝技術參數

處理物料量:約 3 萬 t/a (干基);

年作業時間:7 200 h/a;作業率:82.2%;

產品方案:冷固球團約 3 萬 t/a;

成品規格及成份:TFe 50%~60%,CaO 5%~ 10%,SiO2 1.5%~2.5%;

成品球外形尺寸: (準40~準50) mm (橢圓球形);

單球強度:≥800 N。

轉爐消耗量:按照目前相關技術資料介紹[6-13],冷固球團轉爐消化量可以達到 (22~25) kg/t 鋼,考慮到轉爐煉鋼對冷固球團應用技術的推廣、適應、消化情況,最低消化量應當不低于 (8~10) kg/t 鋼。按 60 萬 t/月鋼產量,以噸鋼消耗 10 kg 球團計算,冷固球團使用量為 6 000 t/月,年使用量7.2 萬 t,所產生的冷固球團可以得到全部消化。

2.3 工藝原理

按比例將氧化鐵皮、除塵灰等原料通過添加粘結劑混合均勻,采用冷壓粘結固化成型工藝,經過壓球機生產冷固球,然后篩分、烘干或晾干,即成為成分均勻、粒度均勻、強度好的冷固球團。

3 生產工藝流程及設施

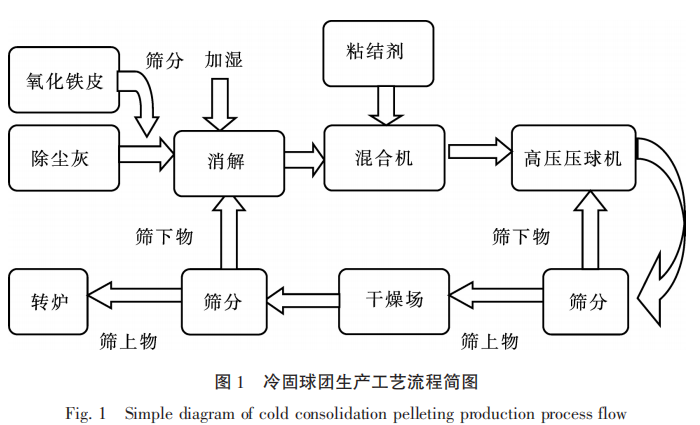

電爐除塵灰冷固球團生產工藝流程為:原料接收、配料、混合、壓球、烘干、成品存儲發運等,主要工藝流程見圖 1 所示。

根據流程的特點,從工藝上可劃分為以下幾個系統:

1) 原料系統:原料系統包含原料的接收、存儲、配料。所需除塵灰通過吸排車送至接收倉,接收倉頂設粉塵接收裝置。所需氧化鐵皮通過自卸車運至車間現場,經篩分后,篩下物進入氧化鐵皮配料倉,篩上物作為廢鋼原料返煉鋼。選擇適用的粘結劑,設置粘結劑存儲倉。除塵灰、氧化鐵皮等原料倉下設配料計量膠帶輸送至原料集合刮板機,通過刮板機輸送至輪碾機,粘結劑也通過稱量皮帶卸至集合刮板機,與除塵灰、氧化鐵皮一道進入輪碾機加水混合;

2) 混合壓球系統:混合壓球系統包括原料的混合、輪碾和高壓壓球。原料經配料送至車間內的混合料緩沖倉,通過星型給料器給入輪碾機,經輪碾機混合均勻后卸料,輸送至壓球緩沖倉,定量給入高壓壓球機成球。本系統配置 1 臺輪碾機和 1 臺壓球機。壓制成球后經過篩分機,篩上半成品進入干燥環節,篩下物返回壓球系統重新壓制;

3) 半成品烘干系統:對壓制成型的半成品球進行烘干處理,縮短干燥時間,提高成品球強度。根據現場情況,采用球團立式干燥機或網帶式烘干機,烘干熱源從節能的方面考慮,使用煤氣、燒結機等周邊爐窯的余熱煙氣等。烘干溫度控制在 300 ℃左右,烘干后成品球含水量<5%;

4) 成品存儲外運系統:物料壓制成球烘干后,首先經篩分環節,篩下物返回輪碾機混合后再次進入壓球系統,篩上成品經膠帶機送至輥篩,篩分后通過皮帶輸送機將成品球均勻卸至成品料倉內,直接裝車運輸至轉爐煉鋼原料區域;

5) 環保系統:為有效捕集工藝生產過程中散發出的粉塵和煙氣粉塵,根據工藝設置,分別設置環境除塵、通風和空調設施。

環境除塵設施 刮板機及膠帶機進出料位置設置除塵設施。環境除塵及成品倉干燥系統為負壓式,環境除塵采用低壓脈沖袋式除塵器,除塵風機采用離心式風機。除塵風機室外布置。系統流程均為:含塵氣體經吸風罩、抽風管道,進入除塵器作凈化處理,然后通過風機送入消聲器作消聲處理,再經排氣煙囪排入大氣。排放氣體的含塵濃度≤10 mg/m3 (標態)。除塵系統的除塵器灰斗下設置輸灰機,把除塵灰輸送至原料倉下刮板機,進入系統循環利用。除塵風機出口設置消聲器,風機外殼包覆隔聲材料,系統噪聲滿足國家規范要求。

通風空調設施:配電及其它有通風換氣要求的輔助房,均設置軸流風機進行通風換氣。有消防監控要求的站房,通風設備與消防監控系統聯鎖。為在夏季消除控制室、電氣室及其它有空調要求的室內設備散發的余熱,各房間分別設置冷風空調機進行空氣調節;

6) 自動化控制系統:系統整體采用機電一體化設備,設自動和手動控制方式。手動操作在就地實現,自動方式由設備成套 PLC 柜控制。除塵設備設就地和遠程兩地操作控制;

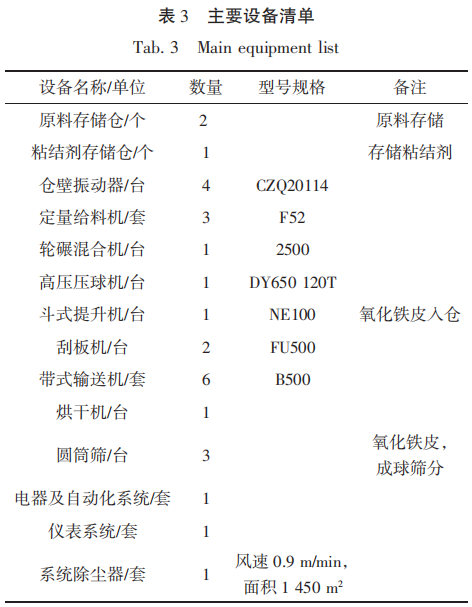

7) 主要設備。主要設備情況見表 3。

4 能源介質需求參數

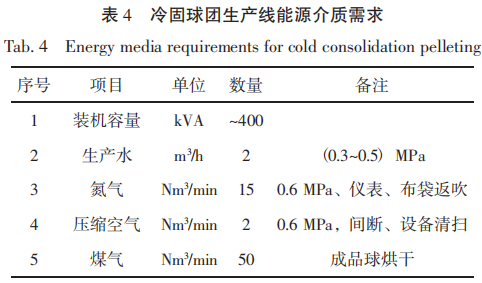

冷固球團生產的主要能耗為電能。將工藝布置做到流程順暢,盡量減少物料的轉運環節,可以減少提升運輸設備,降低電耗。實施“零排放” 用水方案,節約用水,保護水質。

該項目使用的能源動力介質需求情況見表 4。

5關鍵技術創新

1) 科學設計格柵尺寸。氧化鐵皮是經過格柵、斗提提升機、倉頂振動篩處理后進入氧化鐵皮料倉,所以氧化鐵皮含水、含油,極易造成格柵堵料、下料不順。科學設計格柵大小,加強氧化鐵皮原料管理,既解決堵料問題,又能防止氧化鐵皮大量進入斗式提升機而造成提升機壓死;

2) 閥門的選型計算及控制。電爐除塵灰通過星型給料器、螺旋配料器計量,通過埋刮板輸送機、斗式提升機進入輪輾機。星型給料器上方設有閥門,控制除塵灰進入星型給料器速度。合理選擇閥門大小及開啟控制,既能防止物料大量進入給料器,造成給料器壓死,還能滿足正常下灰量的需求;

3) 振動電機的選型。因物料有粘性,會造成緩沖倉粘料,需配備使用振動電機。電機過大,會使物料大量砰出;電機過小,效果差,經常出現下料口堵現象,人工檢查處理極為困難。通過數字建模計算,選擇合適振動電機,有效規避以上難題;

4) 壓縮空氣自動排水設計。定期對壓縮空氣管道進行放水,防止水分通過壓縮空氣進入灰倉,造成下灰困難。

6 實施效果

1) 轉爐加快成渣,改善渣料結構。吹煉初期轉爐爐內溫度較低時配加除塵灰冷固球團,一方面可增加出渣中的 FeO 含量,提高 CaO 的溶解速度,有效降低爐渣黏度,利于 FeO 向石灰晶格內遷移,生成低熔點物質,有效防止石灰表面層 2CaO·SiO2 的生成。另一方面前期較高的 FeO可快速在鋼渣界面生成乳化渣,促進脫磷反應。

同時冷固球團加入轉爐,石灰熔化率提高,加上除塵灰冷固球團攜帶的一部分 CaO 又可減少石灰消耗[14];

2) 冷固球團有冷卻效果,可替代部分鐵礦石。冷卻吸熱包括物理冷卻吸熱、化學冷卻吸熱兩種。物理冷卻吸熱方面,電爐除塵灰冷固球團與鐵礦石的組成相近 (主要含 TFe),兩者物理冷卻吸熱原理相同。化學冷卻吸熱方面,雖然鐵礦石中的 TFe 比電爐除塵灰冷固球團約高 5%左右,但是在鐵水成分、出鋼溫度相近范圍內,實驗驗證電爐除塵灰冷固球團冷卻效果與鐵礦石冷卻效果基本相近。

3) 簡化爐前操作、降低轉爐護爐成本、提高金屬所得率。除塵灰冷固球團有較好的起渣、化 渣效果,替代了礦石,簡化了爐前操作。轉爐吹煉前期加入除塵灰球團不僅能均衡吹煉前期升溫速率,還可避免冶煉中期金屬“返干”和脫磷率低,也降低了鋼鐵料消耗。轉爐配加冷固球團可使冶煉初期爐渣堿度提高,MgO 在渣中溶解度降 低,有效減少冶煉初期爐襯侵蝕,還有利于轉爐 耐材的壽命延長,降低轉爐的護爐成本。冷固球 團中 TFe 含量在 50%~55%,使電爐除塵灰中的金 屬得到有效回收,經濟效益顯著。

7 效益分析

1) 原材料及能源價格:各類除塵灰原料不做 計價;氧化鐵皮 (TFe≥65%) 價格按 600 元/t;結 合劑加入量按 5%,折合價格 180 元/t;電價按照0.5 元/度;水價按 4 元/m3。生產 1t 成品冷壓球的 綜合成本約 400 元/t 成品球;

2) 經濟效益

年生產冷固球團 3 萬 t。產品成本為 400 元/t, 替代轉爐鐵礦石 (含鐵量 62%)、減少氧氣、石灰消耗,一年可創造經濟效益 550 萬元/a 以上;

2) 社會效益 減少資源浪費,保護環境,發展循環經濟, 推進企業可持續發展。

8 結 語

1) 除塵灰冷固球團技術生產的冷固球團,改 善爐渣性能,加速石灰溶化,降低氧氣、金屬和石灰消耗,探索出一條應用于轉爐煉鋼的途徑;

2) 解決了鋼鐵固廢除塵灰再利用難題,電爐 除塵灰內部循環利用,實現了企業環保、可持續發展;

3) 回收除塵灰中的 Fe、FeO、CaO 等有益成分,促進氧化鐵皮等含鐵原料的內部使用,替代 轉爐鐵礦石,提高了企業經濟效益。 總之,電爐除塵灰冷固球團技術及應用,不僅解決環保、安全問題,確保了生產經營的需要,而且帶來了社會效益和經濟效益的同步提升。

參考文獻:

[1] 麻林偉,閆國震,周楠,等. 電爐鐵合金除塵灰的研發及應用[J]. 冶金叢刊,2011 (6):30-31.

[2] 段建平,張永亮,李宏,等. 電爐直接利用 Cr-Ni 不銹鋼除 塵灰的試驗分析[J]. 鋼鐵,2009 (5):76-80.

[3] 梁存慧. 高爐瓦斯泥、除塵灰、電爐除塵灰試驗研究[J]. 新 疆有色金屬,2007 (S1):88-90.

[4] 徐雪峰,田玉洪. 電爐除塵灰作為鐵質原料在水泥生產中的應用[J]. 鋼鐵,1998 (6):63-66.

[5] 沈中芳,池和冰,鄭皓宇. 鐵素體不銹鋼除塵灰在電爐發泡 造渣工藝中的應用研究[J]. 煉鋼,2016 (2):64-68.

[6] 文小弟. 電爐除塵灰作為鐵質原料在水泥生產中的運用分析. 第 26 屆全國鐵合金學術研討會論文集 (下冊)[C]. 北 京:中國金屬學會,2018.

[7] 唐鳳初. 錳系電爐除塵灰中的重金屬治理初探 [C]. 綠色環 保·自動化———2018 中國·烏蘭察布鐵合金大會論文集[C].北京:北京鋼研柏苑出版有限責任公司,2018.

[8] 曹岸春,段佳圣,尚飛. 電爐冶煉除塵灰球團化回收利用研 究[J]. 冶金管理,2020 (19):140-141.

[9] 臧疆文,李濤,關翔,等. 八鋼電爐除塵灰造球循環利用研 究[J]. 新疆鋼鐵,2008 (3):22-24.

[10] 王少峰. 對煉鋼除塵灰進行冷固造球生產的探索[J]. 河南冶 金,2020 (1):26-29.

[11] Charles J Labee. update on Electric Arc Furnace Dust Treat-ment[J]. Iron and Steel Engineer,1992,69 (5):48-50.

[12] Sven O Santen. 從煉鋼粉塵中回收金屬[J]. 冶金環保情報,1995 (1):85-95.

[13] Lightfoot R 戴維. Hi-Plas 法處理電爐粉塵[J]. 冶金環保情 報,1995 (1):106-112.

[14] 王鵬. 太鋼轉爐除塵灰冷固球團技術及應用[J]. 冶金能源,2018 (3):45-46.