易定秀1,李專(zhuān)義1,崔 平2

(1華菱漣鋼焦化廠,湖南婁底 417009;2安徽工業(yè)大學(xué),安徽馬鞍山 243000)

【摘 要】 針對(duì)某焦化廠6 m頂裝焦?fàn)t蓄熱室工藝狀況,結(jié)合爐體保護(hù),分析了蓄熱室格子磚更換的技術(shù)要點(diǎn)和施工程序。更換后,蓄熱室平均阻力大幅降低,實(shí)現(xiàn)噸焦煉焦耗熱降低0.42 GJ,提高了生產(chǎn)穩(wěn)定性;解決了高爐煤氣泄漏的問(wèn)題,消除了生產(chǎn)中存在的安全隱患。

【關(guān)鍵詞】 焦?fàn)t;蓄熱室阻力;格子磚;爐體保護(hù)

前言

焦?fàn)t蓄熱室是焦?fàn)t加熱系統(tǒng)的重要組成部分,為了提高焦?fàn)t熱效率,充分利用焦?fàn)t加熱產(chǎn)生的高溫?zé)煔庥酂幔F(xiàn)代焦?fàn)t均設(shè)有蓄熱室。蓄熱室位于斜道下部,并通過(guò)斜道與燃燒室相通,是焦?fàn)t氣體流通的通道,也是廢氣與空氣(和高爐煤氣)進(jìn)行熱交換的部位[1],由小煙道、箅子磚、格子磚、隔墻、封墻等組成。正常情況下,燃燒室產(chǎn)生的熾熱廢氣由下降火道經(jīng)過(guò)斜道進(jìn)入蓄熱室時(shí),與格子磚進(jìn)行熱交換,其熱量大部分被格子磚吸收,廢氣溫度由1 200~1 300 ℃降低到 400 ℃以下,再經(jīng)小煙道、分煙道、煙囪排入大氣。在一個(gè)換向周期后,冷空氣或高爐煤氣經(jīng)過(guò)蓄熱室時(shí),格子磚便將熱量傳遞給空氣或高爐煤氣,使空氣和高爐煤氣從常溫預(yù)熱到1 000 ℃以上,以提高空氣和高爐煤氣的顯熱。通過(guò)上升與下降氣流的熱交換,可以節(jié)省焦?fàn)t加熱所需的煤氣消耗,降低煉焦耗熱量,減少碳排放。同時(shí),蓄熱室作為上升、下降氣體通道,其格子磚阻力大,會(huì)導(dǎo)致上升煤氣和空氣及下降廢氣不順暢、爐溫不均勻[2-3]。因此,保持焦?fàn)t蓄熱室通暢及良好的蓄熱能力,是焦?fàn)t管理的重要內(nèi)容之一,對(duì)降低企業(yè)生產(chǎn)成本、減少環(huán)境污染具有重要意義[4]。

針對(duì)某焦化廠 1# 6 m 頂裝焦?fàn)t蓄熱室格子磚更換過(guò)程中所采取的技術(shù)措施及效果進(jìn)行總結(jié),以期對(duì)類(lèi)似工作提供技術(shù)參考。

1 1# 6 m焦?fàn)t生產(chǎn)現(xiàn)狀

該焦化廠 1#焦?fàn)t于 2005年 6月投產(chǎn),后因發(fā)生高溫事故,多孔煤氣蓄熱室格子磚出現(xiàn)變形、軟化結(jié)瘤和坍塌,絕大部分煤氣蓄熱室阻力都在 70 Pa以上,部分變形嚴(yán)重的蓄熱室阻力超過(guò)100 Pa,使得高爐煤氣橫向分配不均,燃燒室橫墻溫度曲線普遍呈兩端高中間低的”凹”型,尤其是 61#、62#、71#、76#、82#、104#、109#爐號(hào),蓄熱室阻力高達(dá)120 Pa以上,嚴(yán)重影響焦?fàn)t正常加熱。為此,在日常生產(chǎn)組織中,1#焦?fàn)t的標(biāo)準(zhǔn)火道溫度要比正常情況高10 ℃,裝煤轉(zhuǎn)數(shù)少 2~3 轉(zhuǎn)/爐,堵塞嚴(yán)重的爐號(hào)需延長(zhǎng)結(jié)焦時(shí)間至24~28 h;且部分蓄熱室頂部壓力為正值,封墻外煤氣泄漏嚴(yán)重,CO 濃度測(cè)量值常超過(guò)0.1%,嚴(yán)重影響焦?fàn)t的生產(chǎn)效率和安全。鑒于此,于 2018 年對(duì) 1#焦?fàn)t煤氣蓄熱室格子磚進(jìn)行更換處理。

2 蓄熱室格子磚更換技術(shù)保障

焦?fàn)t蓄熱室包括主墻、單墻、中心隔墻及封墻等砌體以及格子磚、篦子磚等黏土磚,其中主墻、單墻、中心隔墻由硅磚砌筑,承載焦?fàn)t全部的重量。基于硅磚以鱗石英為主晶相,在低于 600 ℃時(shí)發(fā)生晶型轉(zhuǎn)換,膨脹壓力會(huì)產(chǎn)生急劇的變化,所以在進(jìn)行蓄熱室維修及格子磚更換時(shí),必須考慮爐體保護(hù)等技術(shù)難題。

2.1 爐體保溫

(1)溫度控制。正常狀態(tài)下,蓄熱室上部溫度為 1 100~1 200 ℃左右,蓄熱室維修格子磚更換,需控 制 蓄 熱 室 維 修 段 燃 燒 室 爐 頭 火 道 溫 度 高 于900 ℃,其它火道溫度低于標(biāo)準(zhǔn)溫度不超過(guò)150 ℃;同時(shí)要求每 4 h 測(cè)量一次橫墻溫度,并根據(jù)所測(cè)溫度及時(shí)調(diào)節(jié)煤氣用量。

(2)施工管理。要求施工速度盡量快、開(kāi)孔盡可能小。在拆除封墻時(shí),為減少冷空氣的進(jìn)入,封墻采取分層拆,分層挖的方式,一次拆除 4 層左右,不宜拆除過(guò)多;該部分處理完工后,必須及時(shí)用陶瓷纖維毯擋住,以減少熱量散失。

(3)施工時(shí)間選擇。施工需要在氣流上升時(shí)間段進(jìn)行,當(dāng)廢氣下降時(shí),必須停止作業(yè)。因氣流上升本身是冷空氣進(jìn)入的過(guò)程,不會(huì)對(duì)蓄熱室溫度產(chǎn)生大的影響;而在氣流下降時(shí),高溫廢氣會(huì)加熱格子磚,此階段停止作業(yè),可確保蓄熱室吸收足夠的熱量,以保障維修時(shí)的溫降不至過(guò)大。

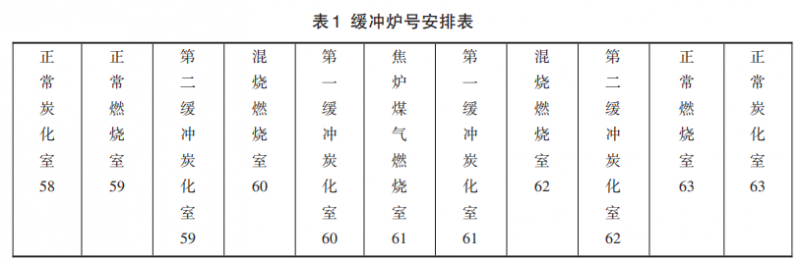

(4)緩沖爐號(hào)管理。根據(jù)“同雙前單“的原則,施工期間需將受影響炭化室分為第一緩沖爐號(hào)和第二緩沖爐號(hào)(各2個(gè))分別延長(zhǎng)結(jié)焦時(shí)間至26 h及23 h(正常結(jié)焦時(shí)間為 19 h)以確保焦炭成熟,并控制相鄰爐號(hào)出焦時(shí)間差在 2 h以上。(該部分標(biāo)黃的內(nèi)容可刪除)以更換61#蓄熱室格子磚為例,緩沖爐號(hào)安排見(jiàn)表1所示。

2.2 鐵件管理

蓄熱室格子磚更換,爐體會(huì)出現(xiàn)一定程度的溫降,焦?fàn)t的砌體受熱脹冷縮的影響,膨脹壓力會(huì)發(fā)生變化。為控制好焦?fàn)t的保護(hù)性壓力,施工期間,要求鐵件管理人員每 4 h對(duì)鋼柱彈簧的噸位進(jìn)行監(jiān)控檢查并調(diào)節(jié),防止護(hù)爐鐵件因爐溫急升急降失去保護(hù)作用。

2.3 復(fù)產(chǎn)調(diào)溫控制

更換格子磚后的復(fù)產(chǎn)升溫涉及砌體壽命和生產(chǎn)安全,升溫過(guò)快,容易導(dǎo)致蓄熱室墻面出現(xiàn)二次損壞;如更換后蓄熱室溫度低于高爐煤氣著火點(diǎn)700 ℃時(shí),需延長(zhǎng)焦?fàn)t煤氣加熱時(shí)間,否則,提前倒換高爐煤氣加熱容易出現(xiàn)爆炸。由于該廠是在熱態(tài)下更換格子磚,施工溫度較高,一般在封墻砌筑完畢后3~4 h左右蓄熱室溫度即可升到800 ℃以上,此時(shí),即可倒換并改燒高爐煤氣,恢復(fù)正常加熱。但在煤氣倒換后,需仔細(xì)檢查風(fēng)門(mén),廢氣盤(pán)陀桿高度,并密切跟蹤橫墻溫度變化。

3 蓄熱室格子磚更換實(shí)施方案

3.1 施工前期準(zhǔn)備

(1)施工工具準(zhǔn)備

施工前準(zhǔn)備好工器具(含 9 m 的鐵耙,導(dǎo)向桿、風(fēng)鎬、薄鐵板、滑梯等 )、耐火材料,安裝好照明燈和防爆軸流風(fēng)機(jī),同時(shí)使用彩鋼板將翻修蓄熱室的廢氣盤(pán)遮檔好,防止扒出的廢格子磚掉落卡住交換設(shè)備。

(2)做好溫度壓力制度的測(cè)量與記錄

測(cè)量待更換格子磚的蓄熱室的阻力、橫墻溫度、爐頭溫度,記錄好測(cè)量的原始數(shù)據(jù),建立維修檔案。

(3)倒換煤氣

將待處理的爐號(hào)加熱用高爐煤氣倒換成焦?fàn)t煤氣,以防施工過(guò)程中發(fā)生煤氣中毒。

3.2 拆除封墻

用鋼釬先拆除蓄熱室頂部的測(cè)溫裝置,并從測(cè)溫孔處開(kāi)始拆封墻磚,封墻拆除至第四層格子磚處,對(duì)蓄頂未拆除的磚架支撐進(jìn)行加固,同時(shí)對(duì)蓄熱室墻面貼陶瓷纖維毯保溫。當(dāng)此四層格子磚拆除后,對(duì)蓄熱室裸露部分墻面再貼陶瓷纖維毯,然后再往下拆除封墻。即拆除封墻與挖取格子磚交替進(jìn)行。

3.3 格子磚的拆除及清理

將薄鐵板(1 100 mm×380 mm)放入待換格子磚和下層格子磚之間的間隙中,耙出鐵板上的格子磚,隨著扒除該層格子磚向蓄熱室深度方向移動(dòng)。第一塊鐵板也跟著向前移動(dòng),達(dá)到1 m左右,再移入第二塊,鐵板對(duì)接時(shí)將后一塊鐵板的金屬銷(xiāo)插入前一塊鐵板,以保證 2 塊鐵板緊密對(duì)接,依此類(lèi)推,沿整個(gè)蓄熱室長(zhǎng)度方向,所有鐵板都采取此方法進(jìn)行對(duì)接。對(duì)于高溫熔融的格子磚,普通耙子耙不出的時(shí)候,采取風(fēng)炮敲打的方式拆除蓄熱室格子磚,再用耙子扒出。

格子磚扒出順序?yàn)閺纳系较隆耐庀蚶镏饘印⒅饓K地進(jìn)行。隨著格子磚挖取深度的增加,使用不同長(zhǎng)度的耙子予以配合,當(dāng)耙子的長(zhǎng)度達(dá)到 5 m 以上,需在耙子中部增加支撐架,確保耙子前端不下垂,每層待換格子磚全部取出后,才能抽出鐵板。最后三層格子磚,每扒一層,需用壓縮空氣將剩余格子磚上部碎磚吹掃干凈后,才允許扒下一層,確保剩余格子磚通暢不積渣。施工格子磚更換層數(shù)最多的爐號(hào)達(dá)到了17層,更換深度達(dá)到了7.5 m。

3.4 蓄熱室單主墻修復(fù)

蓄熱室修復(fù)過(guò)程中因降溫爐頭部位會(huì)出現(xiàn)損壞,所以需在格子磚扒除后將蓄熱室剩余封墻全部拆除,再將其爐頭部位2個(gè)火道的格子磚取出,檢查爐墻墻面縫隙。完畢后用陶瓷纖維毯貼靠在保留格子磚的正面進(jìn)行保溫,并根據(jù)爐墻裂縫實(shí)際情況采取不同的方法進(jìn)行修復(fù)。

當(dāng)蓄熱室單主墻為小縫隙時(shí),直接用噴漿機(jī)噴涂密封處理;當(dāng)蓄熱室單主墻為寬大裂縫時(shí),先用石棉繩打底,然后再用水玻璃基中溫硅火泥勾縫密封處理。如果單、主墻端部碎裂嚴(yán)重或變形以及裂縫太大而利用上述方法不能消除時(shí),應(yīng)將損壞部位的舊磚拆除,按設(shè)計(jì)尺寸重新砌筑修復(fù)。蓄熱室單、主墻修復(fù)完畢后,需安排熱修人員對(duì)爐頭磚煤氣道進(jìn)行噴漿,確保爐頭補(bǔ)償加熱煤氣能正常進(jìn)入燃燒室。

3.5 新格子磚的安裝

新格子磚安裝前,必須對(duì)保留的格子磚進(jìn)行吹風(fēng)檢驗(yàn),確保暢通。然后把滑道放進(jìn)蓄熱室內(nèi),將格子磚逐塊逐層推入。第一塊格子磚必須放平,格子磚之間互相靠緊,不得歪斜和傾倒,力求孔洞上下對(duì)齊,兩側(cè)不能靠爐墻。格子磚安裝完成后,用專(zhuān)用鏟斗清理小煙道,確保小煙道通暢。

3.6 新封墻筑砌

格子磚安裝完畢后,先砌里封墻,并在外表面刷漿密封,接著砌外封墻,待蓄熱室溫度正常后,再次勾縫并恢復(fù)封墻的保溫層。溫度恢復(fù)正常后,測(cè)量蓄熱室阻力,并及時(shí)記錄,跟蹤更換效果。

4 蓄熱室格子磚更換后的效果

從 2018 年開(kāi)始對(duì) 1#焦?fàn)t蓄熱室格子磚進(jìn)行維修更換,截至 2020 年 7 月,共處理 89 孔蓄熱室格子磚,其中機(jī)側(cè)38孔,焦側(cè)51孔;含煤氣蓄熱室85個(gè),空氣蓄熱室 4 個(gè)。通過(guò)一年多的維修,1#焦?fàn)t加熱狀況明顯好轉(zhuǎn),基本實(shí)現(xiàn)順箋操作,生產(chǎn)穩(wěn)定性得到了顯著提高。

4.1 蓄熱室阻力降低

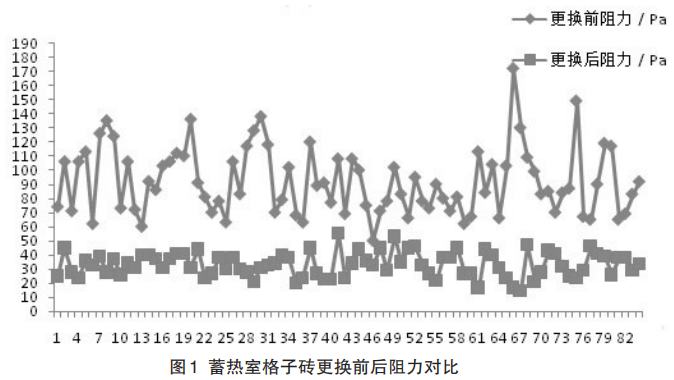

2017年1#焦?fàn)t蓄熱室平均阻力為91.9 Pa,處理后的蓄熱室平均阻力平均為 33.4 Pa,阻力下降58.5 Pa,見(jiàn)圖1所示。

4.2 焦?fàn)t橫墻系數(shù)提高

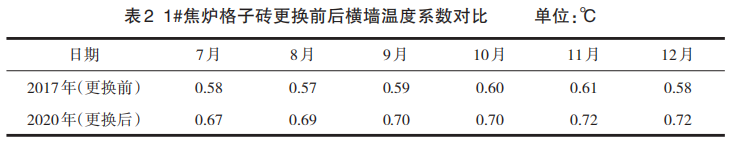

1#焦?fàn)t蓄熱室堵塞變形主要集中在中部 10#~22#火道。更換前,在較高的高爐煤氣壓力下,大部分煤氣進(jìn)入焦?fàn)t燃燒室兩端未堵塞的格子磚,造成橫墻溫度中間低兩端高的現(xiàn)象,更換格子磚后,蓄熱室保持暢通,高爐煤氣在格子磚內(nèi)均勻分配,全爐溫度均勻性得到明顯改善,橫墻溫度系數(shù)由更換前的 0.60 提高至 0.72(見(jiàn)表 2),中部溫度較更換前平均提高了 60~80 ℃,兩端火道溫度較更換前降低約30 ℃。

4.3 煉焦耗熱量降低

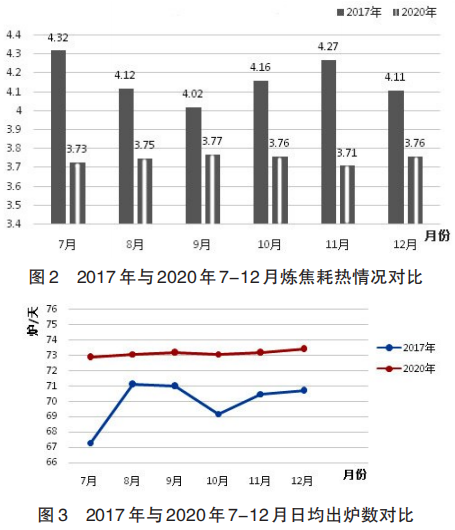

1#焦?fàn)t蓄熱室格子磚更換后,焦?fàn)t加熱狀況得到明顯改善。目前在保持結(jié)焦時(shí)間 19 h的情況下,所有的爐號(hào)基本順箋,日出爐數(shù)增加 3.1爐,實(shí)現(xiàn)噸焦煉焦耗熱降低0.42 GJ,見(jiàn)圖2與圖3所示。

4.4 減少高爐煤氣泄漏

蓄熱室格子磚更換后,蓄頂部 CO 濃度由 0.1% 降低至 0.0024%,基本解決了煤氣蓄熱室泄漏造成的安全隱患。

5 結(jié)語(yǔ)

(1)針對(duì) 1#焦?fàn)t蓄熱室格子磚堵塞,本次共更換處理蓄熱室格子磚89孔,因大部分格子磚出現(xiàn)燒結(jié)熔融,相比處理因灰塵造成的格子磚堵塞,技術(shù)難度大。本次采取風(fēng)炮敲打的方式拆除蓄熱室格子磚,拆除效果好,施工速度快。

(2)施工采取在線格子磚更換及三班倒連續(xù)作業(yè)方式,蓄頂溫度基本控制在800 ℃以上;格子磚更換后,沒(méi)有對(duì)爐體造成二次傷害,蓄熱室密封性良好,基本解決了蓄熱室煤氣泄漏問(wèn)題。

(3)1#焦?fàn)t蓄熱室格子磚更換后,加熱狀況明顯好轉(zhuǎn),蓄熱室格子磚阻力平均下降了 58.5 Pa,焦?fàn)t橫墻系數(shù)提高了 0.12,煉焦耗熱量平均降低 0.42 GJ/t。

參考文獻(xiàn)

[1] 印文寶,韓冬,王建波,等 .現(xiàn)代大型蓄熱式焦?fàn)t蓄熱室結(jié)構(gòu)的研究[J].煤化工,2019,47(5):13-17.

[2] 張軍,趙陽(yáng).優(yōu)化7.63m 焦?fàn)t橫排溫度均勻性的研究[J].燃料與化工,2018,49(5):14-17.

[3] 李強(qiáng) . 焦?fàn)t蓄熱室格子磚阻力異常情況的分析與判斷[J]. 冶金動(dòng)力,2010(4):26-28.

[4] 張寶利,張化強(qiáng),韓礦,等 .焦?fàn)t蓄熱室阻力減小的措施及效果[J]. 煤化工,2010(5):45-46.