鄭寶松,魏尊宇,付小永

(日照鋼鐵控股集團有限公司,山東 日照 276800)

摘 要:日鋼4# 高爐自2019年以來生產狀態較差,爐況不順,爐墻出現結厚、結瘤,生產指標嚴重變差。2020年1月16日休風降料面炸瘤處理后,爐況好轉,生產指標明顯改善。總結了高爐結瘤的危害、產生的原因及征兆,介紹了結瘤處理的方法和爐況快速恢復經驗體會,詳細敘述了預防高爐結瘤的措施。

關鍵詞:高爐爐墻;結瘤原因;指標;預防措施;爐況

1 概 況

1.1 高爐內襯特點

日鋼4# 高爐第三代爐齡按長壽、高強化薄壁爐型設計,于2014年8月投入使用。高爐爐底爐缸設計采用炭磚加陶瓷杯的水冷薄爐底的結構形式,爐底滿鋪磚,1、2 層采用國產半石墨炭磚,高度 800mm,3、4 層采用國產微孔炭磚,高度 800 mm,爐底炭磚總高度1 600 mm,5、6層立砌楔形剛玉莫來石磚,總高 800 mm。爐缸側壁內側陶瓷杯采用剛玉莫來石磚,總高3 400 mm。爐缸側壁外側5~11層采用國產微孔炭磚,總高度3 200 mm。爐缸側壁外側 12、13 層采用國產半石墨炭磚,總高度 1 200mm。風口組合磚的下方采用剛玉莫來石磚,高400 mm,風口采用賽隆結合剛玉質組合磚結構形式。鐵口通道部位采用微孔剛玉質組合磚方式并嵌入炭磚內。剛玉莫來石磚、微孔剛玉磚、賽隆結合剛玉磚的砌筑均采用剛玉質泥漿。爐襯整體導熱性好。

1.2 高爐冷卻系統

整個高爐冷卻壁共14段,合計394塊。1段雙聯引出16個出水頭,2段雙聯拆單鐵口下方引出19個出水頭,3 段雙聯拆單鐵口下方引出 19 個出水頭,4段雙聯引出16個出水頭,5~9段前一段出水 引入下一段,9~12段各引出8個出水頭,5~14段冷卻壁水頭全部在14段引出合計88個出水頭。冷卻系統冷卻效果好,強度高。

1.3 爐墻結瘤、結厚情況

料線 8 m 時,東北、北、西北 13 段至 12 段冷卻壁有凸臺式瘤狀物,相對應的冷卻壁溫度偏低,爐型不規整,導致上部2股氣流不穩定。多次采用發展邊沿氣流、加錳礦、加螢石等方法洗爐,效果均不理想。結瘤嚴重破壞高爐順行,爐況不順又反過來導致爐墻結厚結瘤。

2 結瘤的危害、原因及征兆

2.1 結瘤危害

高爐結瘤是煉鐵過程中惡性事故之一。爐瘤是爐況不順造成的,對生產危害極大,它破壞高爐的正常順行,反過來又加劇爐況失常。對爐瘤處理不當,往往導致燃耗升高、產量降低,且爐瘤縮小了高爐有效容積,破壞正常高爐操作并縮短一代壽命,給企業造成極大損失。爐瘤按其化學成分分為碳質瘤、灰質瘤、堿金屬瘤和鐵質瘤;按其形狀可分為環形瘤和局部瘤等;按其產生的部位可分為上部瘤和下部瘤等[1]。

2.2 結瘤原因

2.2.1 爐型變化

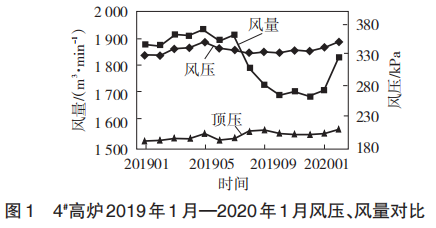

4# 高爐因風機問題上半年倒風機、放風頻繁,2019年5月風機頻繁喘振后性能下降,加之風機頻繁上限開防喘減風,風壓風量呈下降趨勢。自8月份以來風量下降明顯,下半年風量比年初下降約200 m3 /min,且持續時間長,受限于風機能力影響,10月份以后未能恢復正常風量,風量長期偏小(見圖1),導致爐型發生變化。

2.2.2 氣流變化

風量不斷萎縮,氣流異常加劇了結瘤,10月份以后中心指數不斷降低,12月4日中心徹底走弱,經爐頂成像及十字測溫觀察無明顯中心氣流,見圖2。炸瘤后氣流明顯改善。

2.2.3 原料變化

原燃料成分波動大,強度差,粉末多是高爐結瘤的原因之一。此外,原燃料中堿金屬、Pb、ZnO 等有害元素,在爐溫、渣堿度頻繁波動情況下易誘發結瘤[2]。8 月份以后入爐 Zn 負荷逐步增加,受風機性能影響,入爐風量減小,中心不順暢、邊緣走開,除塵灰排Zn率呈逐步降低趨勢(見圖3),有害元素的大量富集進一步導致爐墻結厚進而發展成為結瘤。

2.2.4 其他設備及操作因素

其他因素如高爐操作負荷、燃料比調整不及時導致爐溫大幅波動,從而引起成渣帶和爐墻溫度變化;爐身冷卻強度過高,水溫差長期過低,未引起重視導致瘤根形成等。2019全年除計劃檢修外因設備、操作等因素造成非計劃休減風共計46次,氣流頻繁波動加劇結瘤。

2.3 結瘤征兆

2019年3—6月份高爐頻繁出現偏尺、難行、懸料,時有邊緣管道氣流出現;風壓、風量關系不適應,高爐應變能力弱,不接受風量(見圖1);10月份中心氣流突然走弱,通過調整裝料制度、送風制度未達到預期效果(見圖2);局部結厚部位冷卻水溫和爐墻溫度下降;瓦斯灰吹出量增加;爐頂 4 個方向煤氣分布差別很大,爐頂溫度分散,溫度帶顯著變寬。

3 結瘤處理措施

日鋼4# 高爐2019年開始爐況狀態下滑,5月左右爐況出現頻繁波動,滑料、難行、懸料次數增多,東西探尺偏差大,邊緣有翻氣流現象。爐缸狀態隨之惡化,氣流出現失常,高爐產量下降,煤氣利用不斷下行,燃料比持續升高,計劃檢修期間觀察爐墻結瘤情況進一步加劇。爐況惡化,生產指標持續變差,于是決定對高爐結瘤進行處理。

3.1 結瘤的處理方法

一般結瘤處理方法有洗瘤和炸瘤[1],均需要大幅度減輕焦炭負荷,以防爐涼。下部瘤用大量螢石洗爐有時見效,一是采用全倒裝加凈焦的方法,強烈發展邊緣氣流,使爐瘤在高溫氣流作用下熔化;二是把洗爐劑(如均熱爐渣、螢石等)布在邊緣,利用其良好流動性沖刷爐墻。上部爐瘤或上下結成大面積爐瘤,靠洗爐不能解決,必須采用炸瘤的辦法。2020年1月16日休風降料線8 m左右,觀察上下大面積結瘤,決定采用炸瘤法處理。

3.2 結瘤處理過程

本次休風炸瘤于 2020 年 1 月 16 日 8:28—14:22,共354 min,炸瘤作業時間11:15—12:13,共放4炮,14:22復風,復風7.8 m料線。從料面觀察,整個料面上都有脫落瘤狀物,總量較多。休風前 2:30焦比輕至 400 kg/t,5:00 加凈焦 25 t,螢石 5 t,焦比輕至420 kg/t,高燒配比逐步下調10%(59%);休風前蓋面焦26 t,螢石5 t;復風前一次補凈焦64 t,螢石、錳礦各8 t,復風熱量充足,渣相合理。

3.3 結瘤處理后爐況恢復存在的不足

由于復風后操作細節沒有控制好,導致恢復時間長,爐況出現反復。

3.3.1 料制使用

休風前 42 d 無中心氣流,復風后仍無中心氣流,加風后通過上部制度開放中心氣流,但脫落瘤狀物多,整個料柱透氣性差,上角度后中心氣流未打開,反而導致邊緣氣流過重。整體氣流不順暢,邊緣翻氣流頻繁,后逐步退回小角度。未充分考慮瘤狀物對料柱透氣性的影響,角度上得太快,下部沒有吹出氣流,上部氣流又被遏制,復風初期下料不暢。

3.3.2 復風初期布料控制

復風后,帶風加凈焦 8 批,共 64 t,加完凈焦后料線約4.5 m。考慮料線深后期不好恢復,布料快,涼料入爐多。放完1批料后未等料柱吹開,頂溫回升,急于布下一批料,頂溫連續低至50~60 ℃。由于布料節奏偏快,致使料柱透氣性越來越差,導致發生懸料。

3.3.3 開風口時機

爐溫高熱量充足,決定開第 2 個風口,但未充分考慮尺型、煤氣利用、物理熱、渣鐵排放情況、加風條件等因素。開第2個風口后,加風后頻繁出現管道性氣流,導致爐況反復。

3.3.4 礦批調整

復風初始礦批20 t,加風過程中擴礦批至23 t,休風堵風口后礦批退至15 t,第二次復風后加風順利,但隨著加風未充分考慮爐腰焦層厚度對爐況恢復的影響,擴礦批不及時且恢復過程中焦批變化多,導致焦層厚度不穩定,影響爐況恢復。

3.3.5 加風節奏掌控

14:22 復風補完凈焦后,機械探尺可以投用。15:22 富氧 2 500 m3 /h,15:27 料線 4.2 m 探尺未動作,從復風到風壓達到265 kPa是持續加風過程,未階段性穩定風壓且期間未合理控頂溫布料。加風布料過快導致懸料,15:48減風坐料,第一次出現反復。坐料后探尺動作恢復正常,16:25—17:35加風到 230 kPa,18:17—18:27 風壓從 230 kPa 加到 248kPa,邊緣出現翻氣流現象,煤氣利用率由34.5%降至29.9%,18:30—20:01 減風壓到150 kPa,翻氣流現象逐步減輕,煤氣利用率波動幅度減小,坐料后第2次加風不合適導致連續翻氣流,出現第2次反復。休風堵風口后 2:13 復風,3:55 風壓加至 205kPa,1 h后煤氣利用率平穩、下料逐步順暢,5:55開始加風,隨著加風調整上部制度,爐況逐步穩定。

3.4 炸瘤總結

未能熔化的粘結物到達爐缸容易引起爐缸粘結或中心料柱透氣性變差。炸瘤前后要保證充沛的熱量和合理的爐渣堿度。高爐降料面休風過程中可間斷調整焦炭負荷,合理控制風量等工藝參數,才能保證過程安全順利。復風恢復過程中宜采用均勻堵風口方式,提高鼓風動能。高風溫有利于熔化瘤狀物,但高風溫會導致下部氣流體積激增,對煤氣流穩定分布不利,影響順行。風溫宜控制在1 000~1 100 ℃[2-3],煤氣流分布、爐溫控制合適后,可進一步提高風溫使用水平,確保渣鐵流動性。復風初期應結合爐瘤脫落情況綜合分析,全面考慮改善高爐料柱透氣性措施,如調整合適的礦批大小,使用兼顧邊緣氣流的布料矩陣調整方式形成穩定料面平臺和漏斗,控制合理的頂溫進行布料,平穩提高料面,根據高爐運行狀態適時調整送風狀態,以達到減少恢復時間,避免爐況反復的目的。

4 結瘤的預防

高爐結瘤的原因是多種多樣,其基本成因是已熔化的物質再凝結,并粘附于爐墻上逐步長大,對其成因應提前采取預防措施,防止高爐結瘤事故的出現。

4.1 改善原燃料質量

原燃料質量差、含粉量大,在低料線時極易導致粉末聚集,誘發上部結瘤。同時,粉末聚集層下到軟熔帶時易引發透氣性變差,出現小崩料和小滑尺現象,控制不當易誘發爐涼等事故,影響高爐冶煉的正常進行。根據原燃料質量確定高爐的冶煉方案,保證高爐穩定順行,對小的爐況波動進行先期處理,防止出現大的爐況失常。減少附加料及有害元素大量入爐,如控制有害元素 Zn 入爐含量在0.3 kg/t以內。合理控制生產節奏,確定附加料配入量,調整好爐料結構,使生產組織在受控狀態下有序運行,防止高爐結瘤事故的發生。

4.2 禁止長期低料線作業

長期低料線作業會破壞爐況順行,致使裝料制度受到嚴重破壞,同時導致高爐熱制度被打亂,高爐溫度場紊亂繼而誘發爐墻結厚甚至結瘤。根據低料線作業的具體原因采取不同的針對性措施,上料能力不足時應選擇適宜的批重,用提高料車滿載率來提高上料能力。因設備故障造成的低料線,應采取相應的措施予以調劑,趕料線時宜采取適當發展邊緣的裝料制度,根據料線的深度加足凈焦或適當減焦炭輕負荷,確保高爐爐溫熱量充沛、爐況穩定順行。

4.3 及時處理邊緣堆積

高爐采取強化冶煉措施后,裝料制度與送風制度未及時進行再匹配時,容易導致邊緣堆積。表現為鐵前易憋壓,對減風操作后爐況好轉較敏感,上下渣溫差大,經常出現小崩料和滑尺,下料不均,風口工作不均。為此,對邊緣堆積應及時處理,采取增大風口面積的送風制度、適宜強度的高爐操作、發展邊緣氣流的裝料制度、降低爐渣堿度的造渣制度、確定適宜爐溫的熱制度進行調劑,必要時采用洗爐劑洗爐或以全倒裝強烈發展邊緣的操作方法,用高溫煤氣沖刷結厚的爐墻。爐墻結厚如果處理不當或不及時,易引發高爐結瘤。因此爐墻出現結厚征兆時采取果斷措施進行處理,在高爐強化冶煉時不定期采取發展邊緣的裝料制度或采取降低冶煉強度的操作措施對爐況進行適當的預防性處理,防止出現惡性結瘤事故。

4.4 控制優化冷卻制度

高爐冷卻制度不合理也會促發爐墻結瘤,應根據高爐的實際運行情況,對各部位確定適宜的冷卻強度,如對爐身部位冷卻壁出水管加考克閥或者部分冷卻壁采用串聯等方式實現爐身中部冷卻。在開爐初期適當控制其冷卻強度,防止在此部位形成瘤根,進而造成高爐結瘤等惡性事故的出現[4]。

4.5 優化送風制度

爐況順行的基礎上,盡量增加入爐風量,增加鼓風動能改善爐缸工作狀態,對 Zn 等有害元素的排出、消除爐墻結瘤能起到重要作用。薄壁爐襯及微孔炭磚導熱性好,冷卻強度高,在精料的基礎上,逐漸提高入爐風量,提高冶煉強度可以促使爐墻的熱負荷與爐墻的冷卻強度達到平衡,爐墻不再結厚。高強度冶煉既消除了爐墻結厚、結瘤,又活躍了爐缸狀態。

4.6 優化高爐熱制度和造渣制度

熱制度是根據冶煉條件和鐵種,力爭獲得最好的冶煉效果而選擇最適當的爐缸溫度,實際上是熔渣和鐵水的溫度。高爐爐渣的性能不僅影響生鐵的成分,而且影響爐缸熱制度和料柱的透氣性。適當提高爐渣中MgO含量可以改善爐渣冶金性能,減輕爐墻結厚現象。而最佳鎂鋁比為實現高爐煉鐵工藝低成本、低能耗、低排放的現代高爐綠色冶煉模式的形成,奠定了堅實的基礎。經過大量研究與實踐[5],確定了不同條件下的適宜鎂鋁比:當爐渣中Al2O3<14%時,可根據生產要求添加MgO;Al2O3為15%~17%時,適宜鎂鋁比為0.40~0.50;當爐渣中Al2O3>18%時,適宜鎂鋁比為0.45~0.55。其次適當控制入爐Ti含量,降低渣中TiO2含量也可消除爐缸墊結。

4.7 加強基礎操作管理

穩定操作方針,嚴肅工藝紀律。嚴格執行公司制定的高爐作業標準,嚴格實施獎懲細則。高爐操作可變因素較多,冶煉進程是在相對穩定的基礎上運行的。高爐操作者首先要把爐況順行放在第一位,密切關注爐缸、爐墻工作狀況,一絲不茍地貫徹操作方針、統一各班操作,盡最大努力維持順行,若遇高爐懸料力求一次轉順。減少鐵前各工序變料,因每次變料都會給高爐帶來不同程度的波動。在生產組織管理時,應盡量用長遠的眼光組織各工序在一定時期內不變料,變料后應做好技術跟蹤與服務,對變料后引起的爐況波動做好提前判斷,事先預防。加強爐內外管理,減少因各種事故引起的高爐休、減、慢風,減少人為操作波動,使爐內溫度場保持穩定均衡,防止人為造成爐況波動,導致高爐結瘤。高爐結瘤事故是爐況失常的綜合體現,避免小的爐況波動,就會有效地防止其產生的根基,也會贏得高爐操作的主動權,達到高爐操作的預期效果。

5 結 語

處理高爐結瘤事故應及時果斷,不能猶豫不決拖延時機,以防爐瘤的再長大,給處理爐瘤帶來不必要的麻煩。另外,應對高爐爐況及時進行綜合分析,穩定好高爐熱制度和造渣制度,匹配好高爐送風制度和裝料制度,所有的調劑手段都應以高爐穩定順行為中心,不能脫離爐況的具體情況而從事生產作業,強化高爐冶煉一定與自身原燃料質量和各種制度相適應,以保證相對穩定的高爐冶煉進程。

參考文獻:

[1] 王筱留.高爐生產知識問答[M].北京:冶金工業出版社,2013. [2] 周傳典.高爐煉鐵生產技術手冊[M].北京:冶金工業出版社, 2012.

[3] 錢勇,楊云,陳得建.石橫特鋼1#1 050 m3高爐降料面處理爐墻結厚實踐[J].山東冶金,2015,37(5):4-7.

[4] 王永貴,劉孝華,吳明全.重鋼4# 高爐爐墻結厚、結瘤的預防和處理[J].重慶工業高等專科學校學報,2002,17(1):1-3.

[5] 沈峰滿,姜鑫,高強健,等.高爐爐渣適宜鎂鋁比的理論基礎[J].煉鐵,2019,8(2):17-21.