牛增輝,李 杰,俞學成,劉建斌,呂劍波,李春奇

(北京首鋼股份有限公司,河北 唐山 063009)

摘要:中間包快換技術是減少停澆及生產準備次數,提高板坯鑄機作業率的重要手段。 介紹了首鋼股份遷安鋼鐵公司高液位浸入式中間包快換的要點和技術特點,同時與低液位中包快換技術進行了對比。結果表明:高液位浸入式中間包快換技術在中包快換效率、接痕凝固均勻性、事故快速處理等方面優勢明顯,在行業中具有推廣價值。

關鍵詞:板坯連鑄;中間包快換;高液位浸入式;連澆

0 引言

首鋼股份公司煉鋼作業部擁有4臺奧鋼聯弧形雙流板坯連鑄機,具備年產800萬t成品鋼坯的生 產能力,澆鑄鋼種包括管線鋼、IF 鋼、電工鋼、壓力 容器鋼、集裝箱板等20 多個大類400多個牌號。 為 了進一步提高連澆爐數及異鋼種連澆能力,公司結 合板坯連鑄機及配套設備的特點,不斷優化中間包 快換工藝。 從低液位中間包快換技術發展成高液位 浸入式中包快換技術,極大地提高了快換效率及快 換成功率。

1 連鑄機技術參數

連鑄機的主要技術參數如表1所示。

2 中間包快換工藝

2.1 低液位中間包快換技術

低液位中間包快換是指在快換過程中,塞棒關 閉后以 0.1m/min 拉速將尾坯拉至距結晶器上口 550mm位置后,停止拉矯機和結晶器振動,待新包 到位后,中包稱重漲至 20t時開澆,中間包快換完 成,如圖1(a)所示。

開澆時,結晶器液位距結晶器上口550mm,浸入式水口側孔未浸入到結晶器液面以下,相當于以結晶器內鑄坯作為引錠頭進行的二次開澆操作。 目前國內大部分企業采用低液位中間包快換技術。

2.2 高液位浸入式中間包快換技術

高液位浸入式中間包快換是指在快換過程中, 將結晶器液位控制在距上口 70mm 位置時關閉塞棒,拉矯機以0.1m/min 速度爬行5s 后停機,停機 時結晶器液位距上口 150mm。 待新包到位后,中包稱重漲至10t 時開澆,中間包快換完成,如圖1(b) 所示。

開澆時,結晶器液位距上口 150mm,浸入式水口側孔浸入到結晶器液面以下,即在保持結晶器內高液位的情況下完成中包快換。

3 中間包快換技術要點

中間包快換過程存在一定的風險性,快換過程中銜接不順很容易造成快換失敗,嚴重時甚至會造成溢鋼、漏鋼、臥坯事故[1]。 中間包快換是否成功的關鍵在于精細的準備工作及順暢的過程操作。

3.1 準備工作

3.1.1 新包準備與預對中

新包的準備工作主要包括新包檢查、塞棒安裝、氬氣接頭安裝檢查等基礎工作。 基本備包工作完成后,需采用專用對中工具對新中間包進行預對中,確保新包在烘烤前在內外弧方向處于中心位置,新中間包到位后無需進行對中便可直接開澆。預對中操作是提升中間包快換效率的關鍵步驟。

3.1.2 中間包及浸入式水口烘烤

新包準備工作完成后,在中包快換前3h開始烤包,確保烘烤溫度大于1350℃。 浸入式水口采用在線烘烤的方式,烘烤前采用渣棉將水口與烘烤爐之間的縫隙填充好,保證水口烘烤效果[2]。

3.1.3鋼水過熱度控制

中間包快換前后鋼水過熱度是決定快換成敗 的重要因素[3,4]。 針對中間包快換前后爐次,精煉工序需要結合生產計劃將精煉結束溫度按上限控制,同時大包崗位需中包快換前爐次增加手動測溫頻率,確保中包快換前中間包鋼水過熱度大于20 ℃,防止中包快換前鋼水過熱度低造成快換失敗。

3.2 過程控制

3.2.1 鋼水溫度控制

中間包快換前,大包崗位要對中間包內的鋼水進行手動測溫,確保中包快換前中間包過熱度大于20 ℃,防止在澆鑄后期鋼水溫度低凍流,造成快換失敗。 快換后第一爐鋼水的過熱度按中上限控制, 這是由于在中間包快換后,新包溫度只有1350 ℃, 當大包開澆,鋼水進入中間包時由于二者溫差較 大,會使得鋼水溫度驟降,鋼水溫度低容易造成墊 棒或開澆失敗,導致中間包快換失敗[5,6]。

3.2.2 渣條的處理

在中間包快換過程中,爬行停機后結晶器內壁 附近會產生大量渣條。 大塊渣條的存在會堵塞渣道,阻止液渣流入坯殼與結晶器內壁,造成摩擦應力增大,影響鑄坯表面質量,嚴重時造成粘結漏鋼。

對于大塊渣條,必須用撈渣棍挑出,特別是結晶器內外弧及窄面的渣條,無法撈出的將其挑至結晶器中間,防止半凝固的鋼水捕捉到渣皮發生接痕部位漏鋼[7,8]。

3.2.3 結晶器液位控制

高液位浸入式中間包快換開澆時崗位無法看到水口吐出孔的鋼流狀態,開澆時塞棒開度過大, 容易造成較大的液位波動,接痕部位卷入保護渣;塞棒開度過小,容易造成接痕位置鋼水填充慢,凝固不均勻發生漏鋼。 因此,開澆過程中對鋼水鑄流的控制至關重要,必須合理控制塞棒開度,使鋼流均勻流入結晶器。

3.2.4 技能熟練度及快換時機把握

高液位浸入式中包快換存在一定的風險性,主要表現為開澆時無法看到水口吐出孔的鋼流狀態。需要各崗位作業人員充分完成準備工作,同時熟練掌握各項操作技能,準確把握快換過程中時間節點。 通過多次中間包快換實踐總結經驗,進一步優化操作,才能以最快的時間順利完成中間包快換。

4 高液位浸入式中間包快換技術特點

4.1 快換時間明顯縮短

高液位中間包快換時結晶器液位距離上口150mm時可以直接進行換包操作,與低液位中間包 快換相比省去了低拉速將坯殼拉至結晶器低位的過 程,同時中包開澆后可以立即啟動拉矯機。 圖2對比 了兩種中間包快換方式下的快換時間,可以看出高液 位中間包平均快換時間117s,低液位中間包平均快換時間201s,高液位中間包快換時間縮短84s。

4.2 接痕均勻,漏鋼風險小

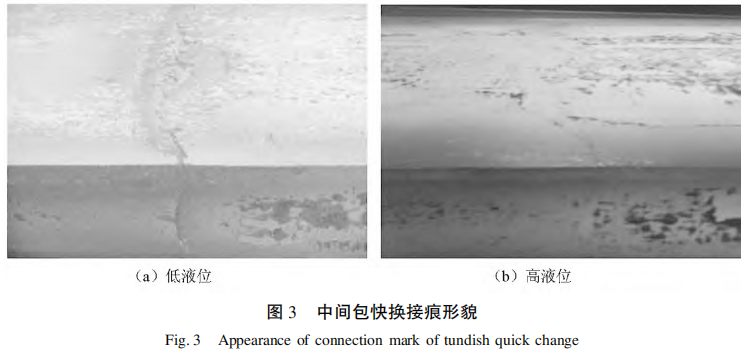

接痕漏鋼主要發生在換水口和中包快換接痕位置[9] 。 從圖3接痕形貌看,采用高液位中間包快 換時接痕位置凝固更均勻。 這是由于高液位中間 包快換過程爬行停機時間短,坯殼凝固收縮小,同 時中包開澆時水口浸入到液面以下,減少了液位波 動及保護渣的卷入,接痕坯接痕位置凝固均勻。 而 低液位中間包快換時間較長,結晶器內坯殼收縮嚴 重,開澆后鋼流沖擊液面波動大,液面上漲時捕捉 部分保護渣,導致鑄坯大面及窄面接痕位置鋼水填 充不均勻,造成接痕漏鋼[10]。

4.3 方便緊急停澆

中間包快換過程中一旦發生大包不自開、低溫凍流等緊急事故,高液位中包快換情況下結晶器內鋼水液位處于高位,便于澆鋼工快速撈渣封頂,減少滯坯、臥坯風險。

4.4結晶器溢鋼風險增加

由于快換過程中結晶器內鋼水液位僅比正常 澆鋼液位低 50 mm,同時水口側孔浸入到液面以下 開澆,開澆過程中澆鋼工無法看到側孔鋼流大小, 一旦發生中包墊棒或塞棒開度過大,鋼水會瞬間填 滿結晶器,造成溢鋼事故。 盡管此種快換存在結晶 器溢鋼風險,但是通過精細操作、提升耐材質量能 夠避免。

5 應用效果

目前高液位浸入式中包快換技術已經在首鋼 股份公司4臺連鑄機成熟應用,并于2019年底年創 下了508 爐最高連澆記錄。2020 年月平均中包快換次數60次,極大地減 少了停澆準備時間,提高了鑄機生產效率。

6 結語

在連鑄高效化的行業背景下,中間包快換技術能顯著提高鑄機作業率。 高液位浸入式中間包快換技術在提高中包快換效率和改善接痕坯凝固均勻性方面優勢明顯,對于提高中間包快換成功率、降低接痕坯漏鋼風險具有積極意義。

參考文獻

[1]周文奎. 板坯連鑄中間包快換工藝實踐[J]. 天津冶金,2009(3):9~11.

[2]包揚. 提高連鑄機中間包連澆爐數的措施[J]. 河北冶金,2011 (7):31 ~ 32.

[3]趙登報,孫風曉,王玉民,等.提高中間包快換成功率的生產實踐[J]. 連鑄,2007(1):17~ 18.

[4]袁世堂,王中岐,劉海強,等.板坯連鑄中間包快換控制分析與實踐[J]. 河南冶金,2017,25(4):39 ~ 41.

[5]王保生,陳玉鑫,王皓.首鋼京唐公司連鑄機異鋼種快換中間包生產實踐[J]. 連鑄,2013(2):1 ~3.

[6]呂凱輝. 三安連鑄中間包快換的工藝實踐[J]. 中國冶金,2018,28(2):44 ~ 47.

[7]馬海濤. 濟鋼板坯連鑄機快速更換中間包的生產實踐[J]. 寬厚板,2016,22(5):40 ~42.

[8]徐立山,高建國,梁靜召,等. 連鑄中間包快換[C]. 河北省煉鋼 - 連鑄 - 軋鋼生產技術與學術交流會論文集,2010.

[9]郭健. 板坯連鑄機漏鋼原因及防止措施[J]. 河北冶金,2003(4): 36 ~ 39.

[10]牛宇,蘇本紅,張雁宏. 昆鋼板坯連鑄中間包快換工藝實踐[C]. 全國煉鋼 - 連鑄生產技術會論文集(下),2012.