柳 萌

摘 要:針對我國煉鐵實際情況,提出了高爐“長流程”和直接還原+電爐短流程碳減排、碳中和共同發(fā)展的思路:高爐“長流程”應在傳統(tǒng)節(jié)能減排措施的基礎上,大力發(fā)展富氫冶煉、高富氧及全氧冶煉以及高爐煤氣自循環(huán)等先進技術(shù)。短流程應著重發(fā)展氫基豎爐、氫基熔融還原+電爐冶煉技術(shù),同時注重回轉(zhuǎn)窯、轉(zhuǎn)底爐進行氫基化改造工作。大力發(fā)展智能化、數(shù)字化技術(shù),助力鋼鐵行業(yè)全面實現(xiàn)碳減排、碳中和目標。

關(guān)鍵詞:長流程;高爐;碳減排;氫冶金;氫基豎爐;氫基熔融還原;智能制造

1 概述

我國是世界上最大的粗鋼生產(chǎn)國和消費國,據(jù)統(tǒng)計,2020年我國粗鋼產(chǎn)量達到 10.65 億 t,占全球粗鋼產(chǎn)量的 57%。2020年我國碳排放量占全球碳排放總量 60%以上。而在我國碳排放總量中,鋼鐵工業(yè)碳排放量約占15%,是制造業(yè)中碳排放量最高的行業(yè)之一。 因此隨著我國“雙碳”政策的逐步落實及實施,鋼鐵工業(yè)面臨的碳減排壓力巨大,迫切需要開發(fā)能夠顯著降低碳排放的低碳冶金技術(shù)及近零碳冶金技術(shù),以滿足“碳達峰”和“碳中和”的政策要求。

在全球積極推進“碳減排和碳中和”的背景下,國內(nèi)外眾多的鋼鐵企業(yè)和研究單位開始研究探索低碳冶金、氫冶金等前沿技術(shù):既有在原有高爐煉鐵工藝的技術(shù)上進行改進創(chuàng)新,力圖實現(xiàn)碳-氫耦合冶金;也有創(chuàng)建全新工藝流程,以“綠氫”為能源,生產(chǎn)鋼鐵材料,完全擺脫碳冶金的技術(shù)路線。這些研究及探索已經(jīng)取得了一定成果,其中一些已經(jīng)開始了逐步應用階段。我國寶武、河鋼、酒鋼等企業(yè),也相繼開展了低碳冶金或氫冶金的試驗探索和試驗工作,其中寶武新疆八一廠正在進行氫-氧高爐、全氧高爐、高爐煤氣自循環(huán)等方面的試驗研究;寶武湛江、河鋼宣化、酒鋼等企業(yè)就煤制氣-合成氣豎爐直接還原、焦爐煤氣-合成氣豎爐直接還原、全氫基豎爐還原,正在開展工業(yè)化應用的前期試驗或者已經(jīng)實現(xiàn)工業(yè)化初步應用。

目前我國煉鐵生產(chǎn)流程,仍是以燒結(jié)(含球團)+焦化+高爐的傳統(tǒng)“長流程”工藝結(jié)構(gòu)占主導地位。2020 年我國生鐵產(chǎn)量8.89億噸,而高爐生鐵產(chǎn)量就達到 8.88 億 t,占總產(chǎn)量的99%以上;在煉鐵生產(chǎn)工藝能源消耗上,煤、焦炭等碳素消耗占能源總量近 90%,因此,如何降低煉鐵生產(chǎn)碳排放的整個鋼鐵行業(yè)實現(xiàn)“碳減排和碳中和”的重中之重。我國煉鐵碳減排工作既要結(jié)合我國目前煉鐵工藝的實際情況,又要結(jié)合“綠氫”及CCUS國家課題實際進展情況,分頭并進。首先,我國目前煉鐵傳統(tǒng)“長流程”工藝結(jié)構(gòu)占絕對統(tǒng)治地位,而且可以預見,到2035年左右,這種“長流程”工藝仍會占主要地位。即使到2060年,仍然會有部分長流程工藝長期存在,因此,我們目前首要的研究任務要放在傳統(tǒng)“長流程”工藝碳減排方面。以此同時,著手未來,除了進行國家層面的“綠氫”制備、CCUS碳捕集及碳封存外,還需大力進行長期氫冶金技術(shù)研究,力爭2050年冶金行業(yè)實現(xiàn)零碳或近零碳冶煉技術(shù),為國家“雙碳”政策的落實及實現(xiàn)做出貢獻。

2 傳統(tǒng)“長流程”煉鐵工藝碳減排技術(shù)發(fā)展路線

在傳統(tǒng)“長流程”煉鐵工藝碳減排方面,在大力加強高風溫、高頂壓、大富氧、高球團比等傳統(tǒng)減碳措施前提下,應積極開展高富氧及全氧冶煉、高爐富氫冶煉、高爐煤氣自循環(huán)、鋼化聯(lián)產(chǎn)等新技術(shù)的研究及試驗,力爭2035年傳統(tǒng)高爐“長流程”工藝碳減排50%以上。

2.1 提高熱風溫度冶煉技術(shù)

高風溫是現(xiàn)代高爐冶煉的熱能基礎,從某種意義上講,是一種“清潔低碳能源”,現(xiàn)代高爐鼓風所帶入的物理熱一般占能量輸入的 18%~25%,是高爐冶金過程“三傳一反”的熱力學基礎,也是冶金過程基元反應的重要熱量來源,提高風溫的能有效降低碳素消耗和碳排放。一般風溫每提高100℃,可降低燃料比15~25kg/t鐵。目前,我國高爐平均風溫在1150℃左右,若提高 100℃風溫,達到 1250℃左右,則全國高爐可平均節(jié)約焦或煤1776萬噸,減少碳排放4700萬噸以上。

受焦爐煤氣量及轉(zhuǎn)爐煤氣量的限制,提高風溫應主要著手空氣及煤氣的預熱,應加強新型高效換熱器的研究,同時積極推廣前置燃燒爐及前置預熱爐的推廣,力爭全國熱風爐評價風溫達到1250℃左右,有條件的大廠達到1280±20℃的水平。

2.2 高頂壓冶煉技術(shù)

提高爐頂壓力、壓縮煤氣體積、降低煤氣流速、延長煤氣停留時間、增加煤氣濃度進而改善間接還原動力學條件,強化了高爐煤氣間接還原過程,提高了高爐煤氣利用率,從而降低燃料比,減少碳排放。根據(jù)經(jīng)驗數(shù)據(jù),頂壓每提高10 kPa,可降低燃料比3~5%。近年來, 我國高爐頂壓雖有較大幅度提高,但平均水平仍在2.5~2.6 kPa左右,今后,要進一步提高頂壓,一些先進高爐的頂壓應達到 280 kPa、接近 300 kPa的水平。若全國平均頂壓提高20 kPa,可平均降低燃料比6~10%,則全國高爐每年煤炭消耗可減少(平均燃料比按500kg/t鐵,平均降低燃料比按8%計算)3550萬噸,碳減排可達9500萬噸/n。

2.3 高富氧及全氧冶煉技術(shù)

空氣主要由氧氣和氮氣組成,采用高富氧或全氧冶煉,其目的就是減少爐內(nèi)氮氣含量,最大限度提高還原性氣體的濃度,從而提高還原效率、提高煤氣利用率,降低高爐煉鐵燃料比,達到減少碳排放的目的。一般富氧每增加1%,節(jié)約燃料比~1%。目前我國高爐富氧率平均水平也就在5%左右,極個別廠能達到8~10%左右,而世界高爐富氧最高水平的米塔爾荷蘭阿姆斯特丹鋼鐵廠高爐富氧率超過17%,因此,現(xiàn)階段我國高爐富氧還有很大空間。如果我國高爐富氧水平從現(xiàn)階段的平均~5%提高到20%,可降低燃料比保守估計50kg/t鐵以上,全國高爐每年可節(jié)約煤炭~4400萬噸,減少碳排放1.18億噸以上。因此,提高富氧率是高爐碳減排的一項重要措施。

然而,進一步提高富氧或采用全氧冶煉存在不少困難,主要體現(xiàn)在以下兩個方面:

1)采用從冷風管道或機前富氧時,為了安全起見,富氧率一般在15%以下,當采用超高富氧和全氧冶煉時,為了盡量減少高爐因富氧鼓風量減少而帶來的熱量損失,部分氧氣勢必要預熱到高溫狀態(tài),而氧氣的預熱及高溫氧氣輸送及噴吹就需要克服極大的安全難題。

2)采用高富氧或全氧冶煉時,由于鼓風量大幅減少,爐內(nèi)煤氣量隨之大幅減少,煤氣流速大大降低,煤氣向上傳遞熱量的能力急劇下降,從而帶來高爐高溫區(qū)下移,縮小了間接還原有效空間,降低了高爐間接還原效率。

因此,采用高富氧或全氧冶煉時,我們必須對氧氣的預熱、輸送及噴吹工藝及設備進行深入研究;同時,也應針對高富氧及全氧冶煉高溫區(qū)下移是情況進行重點研究,解決高爐因高溫區(qū)下移所帶來的一系列問題。

2.4 高爐富氫噴吹冶煉、鐵前富氫技術(shù)

高爐富氫噴吹主要是指高爐噴吹天然氣或焦爐煤氣。生產(chǎn)實踐表明,通過高爐風口向高爐噴吹天然氣,有利于高爐降低燃料比。俄羅斯和美國等天然氣資源充沛的國家,高爐從20 世紀 70 年代起就開始噴吹天然氣,取得了提高產(chǎn)量、降低焦比和燃料比的生產(chǎn)效果。高爐噴吹天然氣技術(shù)較為成熟,2019 年美國安塞洛米塔 爾公司印第安納7號高爐(4800m3)天然氣噴吹量為50kg/t,高爐燃料比 480kg/t。根據(jù)理論推算,高爐噴吹 1m3天然氣可替代 1.25kg 碳素。高爐富氫噴吹有兩種方式,一是在高爐軟熔帶下部附近直接噴吹天然氣或焦爐煤氣,由于它們富含甲烷和氫,高爐噴吹以后在高溫條件下經(jīng)過裂解變成 H2和 CO,提高了爐腹煤氣中 H2 和 CO 的濃度,從而提高了高爐間接還原效率;二是在高爐風口直接噴入,代替噴煤,從而減少了噴煤量,降低了碳排放。因此,高爐噴吹富氫燃料是長流程鋼鐵工藝降低碳排放的有效途徑之一。若我國每噸鐵噴吹天然50kg,理論上述噸鐵可降低 CO2排放約 55~60kg/t,預計每年可減排 CO2 約為 5100x104 t/a。

鐵前富氫技術(shù)主要包括富氫燒結(jié)、富氫球團、富氫石灰窯、富氫回轉(zhuǎn)窯、富氫轉(zhuǎn)底爐等。在這些生產(chǎn)工藝上,完全可以用天然氣或焦爐煤氣等富氫燃料部分代替焦、煤和高爐煤氣,減少碳排放,而且由于燃料富含氫,燒結(jié)、球團、回轉(zhuǎn)窯、轉(zhuǎn)底爐等含鐵原料的預還原率及品質(zhì)也會得到一定提高,從而減少后續(xù)工藝的碳排放。因此,必須加強鐵前富氫的研究及應用。

隨著我國天然氣開采和進口量迅速增加,高爐噴吹天然氣等富氫燃料,以及鐵前大量采用富氫技術(shù),將是我國傳統(tǒng)“長流程”煉鐵工藝減少CO2 排放的一個有效途徑和新的趨勢。

2.5 高爐煤氣自循環(huán)技術(shù)

現(xiàn)代先進高爐爐頂煤氣中,CO約為 20%~28%和 1%~6%,CO2約為 18%~23%),高爐煤氣發(fā)熱值約為 3000~3300kJ/m3。傳統(tǒng)工藝中一般將高爐煤氣作為氣體燃料使用,主要用于熱風爐、焦爐、CCPP、發(fā)電機組的燃燒,因此煤氣中的 CO 經(jīng)過燃燒后,最終生成 CO2 排放。CO是很好的燃料和還原劑,但是作為燃料直接進入高爐,由于高爐煤氣中CO含量不高,熱值較低,在風口前端燃燒溫度較低,不能滿足高爐生產(chǎn)要求。如果作為還原劑直接進入高爐,由于高爐煤氣中含有還原反應自平衡含量的CO2,CO不能起到很好的還原劑作用。因此必需對高爐煤氣進行提純富化。高爐煤氣富化有兩種形式:

1)當高爐富氧率在15%以下時,高爐內(nèi)原生煤氣充沛、氣流穩(wěn)定,這種情況下,希望外部噴入的循環(huán)煤氣體積不要太大,否則將改變高爐內(nèi)部煤氣流,打破煤氣平衡,從而影響高爐生產(chǎn)。針對這種情況,可采取直接分離提取CO,在風口或軟熔帶直接噴入高爐,由于總的CO體積有限,對高爐煤氣流影響較小。

2)當高爐采用高富氧冶煉時,高爐內(nèi)煤氣量減少,高溫區(qū)和軟熔帶下移,實際上將給高爐冶煉帶來不利的影響。在這種情況下,采用CO2捕集方式,保留高爐煤氣中的其它組分,將富化后的高爐煤氣直接從風口噴入,不僅可以降低燃料比,而且由于噴入循環(huán)氣體體積較大,大大增加了爐內(nèi)煤氣流速,正好可以克服高富氧高爐煤氣量減少所帶來一系列不利影響,一舉兩得。

當然,若高爐煤氣循環(huán)率較低,采用哪種富化方式均是可行的。

俄羅斯和日本將曾將高爐煤氣脫除 CO2 以后再經(jīng)過風口或爐身噴口噴入高爐,實現(xiàn)了高爐煤氣的部分循環(huán)再利用。這種煤氣脫除 CO2再循環(huán)工藝,在氣基豎爐直接還原工藝中(如 HYL-ZR 和 MIDREX 等)已廣泛應用,屬于成熟可靠技術(shù)。CO的捕集技術(shù)同樣已經(jīng)成熟。而且新的CO及CO2捕集技術(shù)正在開展廣泛研究,部分已取得實質(zhì)性成果,因此,高爐煤氣自循環(huán)技術(shù)目前在技術(shù)層面已不存在重大難題。

高爐煤氣自循環(huán)技術(shù)對于碳減排具有重大意義。考慮到熱風爐用掉一部分高爐煤氣(考慮到主動預熱,按50%計算) ,若將其余的50%煤氣全部進行自循環(huán)利用,按每噸鐵產(chǎn)高爐煤氣1750M3/t鐵、熱值3150kJ/m3、50%循環(huán)考慮,每生產(chǎn)一噸鐵可節(jié)約標準煤94kg標準煤,全國高爐每年可節(jié)約標準煤1億噸標準煤,減少碳排放2.65億噸以上。因此,毫不夸張的說,對于傳統(tǒng)“長流程”煉鐵工藝來講,高爐煤氣自循環(huán)技術(shù)是最重要碳減排技術(shù)手段。

2.6 大比例球團冶煉技術(shù)

我國高爐爐料一直以燒結(jié)礦為主,配加少量酸性球團或塊礦。進入新世紀以后,我國不少企業(yè)大型鏈篦機、回轉(zhuǎn)窯球團生產(chǎn)線相繼建成投產(chǎn),大型帶式焙燒機投產(chǎn)及即將投產(chǎn)的也有十幾條線,高爐球團礦入爐比率不斷提高 ,為降低鐵前工序的能耗、CO2和污染物排放,提高高爐入爐礦品位,促進高爐高效生產(chǎn)發(fā)揮了重要作用。實際數(shù)據(jù)表明,生產(chǎn)球團礦時,噸礦CO2 排放量僅為 60~80kg/t;而采用碳素固體燃料為主生產(chǎn)燒結(jié)礦時,噸礦 CO2 排放量約為 155kg/t。顯而易見,燒結(jié)工序的 CO2 排放約為球團工序 2~2.5 倍,因此發(fā)展球團工藝、提高球團礦入爐比率,非常有利于降低鐵前系統(tǒng)的 CO2 排放。

但我國整體球團礦入爐比例仍然很低,目前全國平均水平在15%左右,而以美國為首的北美鋼鐵企業(yè)普遍在70%以上。當然我國受制于原料條件,難以達到北美水平,但仍然有很大空間,因此,我們必須大力發(fā)展球團生產(chǎn)工藝,提高球團產(chǎn)量,短期內(nèi)力爭達到30%以上,長期應達到50%以上。經(jīng)計算,如果我們能將球團入爐比由現(xiàn)在15%左右提高到30%,全國高爐鐵前碳減排僅此一項將達到3400萬噸以上。

在球團生產(chǎn)工藝方面,由于帶式焙燒機具有良好的原料適應性,特別適合我國原料條件,而且能耗低(比鏈篦機、回轉(zhuǎn)窯低10%以上),因此,我們應該大力發(fā)展帶式焙燒機球團生產(chǎn)工藝,同時,球團生產(chǎn)應加大氫基燃料的利用率,大力發(fā)展富氫球團生產(chǎn)技術(shù),力爭將球團生產(chǎn)的碳排放控制在60kg/t以內(nèi)。

2.7 鋼化聯(lián)產(chǎn)技術(shù)

鋼化聯(lián)產(chǎn)是我國“長流程”煉鐵工藝實現(xiàn)碳減排的一項輔助措施之一,將鋼鐵廠與化工廠進行聯(lián)建,鋼鐵企業(yè)產(chǎn)生CO、CO2輸送至用作化工廠作為原料,生產(chǎn)甲醇、乙醇、尿素等化工產(chǎn)品,而化工廠的富氫副產(chǎn)品輸送至鋼鐵廠用于氫冶金,從而達到碳減排的目的,實現(xiàn)雙贏。

目前鋼化聯(lián)產(chǎn)的主要問題是聯(lián)產(chǎn)品種較為單一、CO、CO2利用量有限,今后的主要研究方向是化工產(chǎn)品的品種研究,除了增加品種外,更要遴選出具有廣泛市場前景的大宗化化工產(chǎn)品,以期最大限度的利用CO、CO2,減少碳排放。

3 氫冶金零碳煉鐵和近零碳煉鐵技術(shù)發(fā)展路線

以焦化、燒結(jié)(或球團)+高爐的“長流程”煉鐵工藝,由于受工藝本身的限制,無法徹底擺脫對碳素能源的依賴,因此無法實現(xiàn)零碳煉鐵或近零碳煉鐵。氫能作為清潔能源,是代替碳素能源的理想選擇,因此,煉鐵要想實現(xiàn)碳中和,必須大力發(fā)展氫冶金技術(shù)。業(yè)界普遍認為:氫基直接還原(或軟熔還原)+電爐是鋼鐵行業(yè)實現(xiàn)碳中和的終極模式,是我國氫冶金的主要研究及發(fā)展方向。

3.1 氫基豎爐技術(shù)

豎爐有兩大種類:氣基豎爐和煤基豎爐。煤基豎爐由于仍然依賴碳素能源,不可能成為未來煉鐵的發(fā)展方向,注定走向淘汰。而氣基豎爐,以氣體作為熱源及還原劑,符合氫冶金的特點,是未來氫冶金的主要發(fā)展方向。

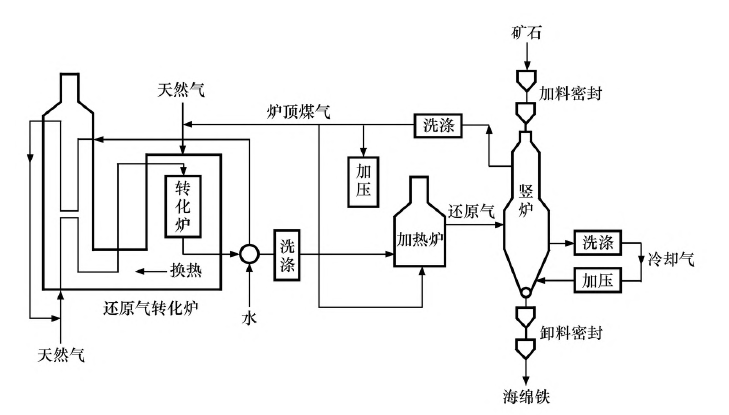

氣基豎爐種類很多,但真正成熟并大量投入工業(yè)性生產(chǎn)的只有兩種,即MIDREX豎爐和HYL豎爐。MIDREX是日本神戶制鋼開發(fā)的采用豎爐工藝的直接還原工藝。美國MIDREX公司作為神戶制鋼的子公司在全球推廣該技術(shù)。MIDREX工藝基本原理是氣、固相逆流熱交換和還原反應。鐵礦石在MIDREX豎爐下降的過程中,被熱還原氣加熱和還原。豎爐直接還原流程由豎爐、還原氣重整爐(或氫氣系統(tǒng))、爐頂氣及冷卻氣凈化、煙氣廢熱回收等部分組成。MIDREX技術(shù)可生產(chǎn)冷直接還原鐵(CDRI),熱直接還原鐵(HDRI)及熱壓鐵塊(HBI)。HYL豎爐是墨西哥希爾薩(Hojalata Y Lamina,HYLSA)公司于20世紀50年代初開發(fā)并研究成功的直接還原工藝。其基本原理是天然氣以水蒸氣為氧化劑催化裂解生成高H2還原氣,經(jīng)脫水加熱到850℃后,再經(jīng)控制燃燒法將還原氣體加熱到1100~1200℃。熱還原氣體自上而下通過固定料層,依次進行預熱、預還原、終還原,最終得到還原鐵(DRI)。

圖1 MIDREX工藝流程示意圖

圖2 HYL Ⅲ工藝流程示意圖

最新的MIDREX和HYL Ⅲ其工藝區(qū)別主要在于:MIDREX煤氣需進行重整,因此,設有專門的煤氣從整裝置,而HYL Ⅲ通過O2補熱,提高溫度,實現(xiàn)了爐內(nèi)煤氣自重整,取消了重整裝置,因而節(jié)省了投資;MIDREX煤氣適應性廣,而HYL Ⅲ主要適應高氫冶煉;另外,MIDREX系統(tǒng)壓力較低(0.2~0.3MPa),而HYL Ⅲ系統(tǒng)壓力較高(0.5~0.8 MPa),因此,煤氣利用率更高,能耗更低。當然,今后MIDREX也可以進行系統(tǒng)優(yōu)化和重構(gòu),達到HYL Ⅲ相同的效果。

世界上不少廠家已經(jīng)在MIDREX和HYL上進行了高氫及全氫冶煉,并取得了不錯的成績,我國今后氫基豎爐應該著重立足于MIDREX和HYL工藝,并針對今后高氫及全氫冶煉的特點,對其進行消化、吸收、升級、迭代、重構(gòu),最終形成具有自主知識產(chǎn)權(quán)的拳頭技術(shù)。同時,針對高氫及全氫冶煉時效率下降、能耗升高的現(xiàn)象進行深入研究,為我國今后大規(guī)模的氫基豎爐生產(chǎn)打下良好的理論基礎。

3.2 氫基熔融還原

熔融還原工藝很多,但真正實現(xiàn)大規(guī)模工業(yè)化生產(chǎn)的只有COREX和FINEX工藝,其它工藝均還存在一定問題。今后的氫基熔融還原應立足于COREX和FINEX進行氫基化改造,或者基于COREX和FINEX原理,進行氫基熔融還原工藝研究,形成具有自主知識產(chǎn)權(quán)的新工藝。

COREX是普瑞特(其前身VAI)公司開發(fā)的一項用煤和球團礦/塊礦生產(chǎn)鐵水的非高爐煉鐵工藝。與傳統(tǒng)高爐煉鐵不一樣,在COREX技術(shù)下,鐵的還原及熔煉是在兩個反應爐中進行的,即上部的還原豎爐與下部的熔融氣化爐。原料鐵礦,即天然塊礦、球團礦、或兩者混合物裝入豎爐,非焦煤和少量焦丁裝入氣化爐,同時向氣化爐中吹工業(yè)純氧,純氧與非焦煤發(fā)生反應產(chǎn)生還原氣體,還原氣體自下而上進入還原豎爐,原料鐵礦與還原氣體反應生成直接還原鐵(DRI)。直接還原鐵經(jīng)螺旋給料機(discharge screw)向下進入熔融氣化爐,在熔融氣化爐中,海綿鐵被最終還原熔煉為生鐵。

FINEX是POSCO和普銳特為進一步降低已有COREX工藝的生產(chǎn)成本而共同開發(fā)的一種新型熔融還原煉鐵工藝。FINEX工藝采用多級流化床反應器代替COREX的豎爐對鐵礦進行還原。粉礦經(jīng)氣力輸送系統(tǒng)送至3級流化床反應爐,利用熔融氣化爐提供的熱還原氣體自下而上依次流經(jīng)流化床反應爐,粉礦被氣流流化,并在反應爐中逐漸還原為直接還原鐵,最后一級流化床反應爐出料的直接還原鐵經(jīng)壓實處理,變?yōu)闊釅鸿F塊,熱壓鐵塊通過熱運輸裝置從熔融氣化爐頂部與煤塊及非焦煤一起進入氣化爐,同時向爐內(nèi)吹氧,在此進行熔煉,產(chǎn)生鐵水,而爐內(nèi)超過1000℃的高溫使反應過程生成的CO與H2經(jīng)過凈化可再次進入流化床反應爐循環(huán)使用。

圖3 COREX工藝流程示意圖

圖4 FINEX工藝流程示意圖

COREX和FINEX本質(zhì)上是基于碳素的冶煉工藝,若要適用于氫冶金,必須進行以下方面的升級與重構(gòu)。

1)以氫能代替碳素能,原料(粉料及球團)必須無碳或低碳化。

2)該風口噴吹氧氣為氫氧共噴,氧氣與氫氣燃燒,產(chǎn)生的熱量一部分供爐膛熔分,另一部分加熱高過剩氫氣,產(chǎn)生高溫還原氣體,還原氣體經(jīng)導出至豎爐或多級流化床進行直接還原,尾氣經(jīng)一系列處理,再回至熔分爐內(nèi)進行循環(huán)。

3)豎爐及多級流化床必需進行升級改造,提高金屬化率。

4)煙氣系統(tǒng)必需按氫冶金特點進行重構(gòu),類似于MIDREX和HYL煙氣工藝。

氫基熔融還原由于能直接生產(chǎn)鐵水,能源利用效率也較高,COREX和FINEX若能氫基化改造成功,在我國今后氫冶金方面會有一定應用場景。

3.3 氫基回轉(zhuǎn)窯直接還原、氫基轉(zhuǎn)底爐直接還原技術(shù)

回轉(zhuǎn)窯是一項古老的工藝,由于投資低、占地省、操作維護方面,在我鋼鐵行業(yè)球團生產(chǎn)及固廢回收中普遍采用。但由于傳統(tǒng)回轉(zhuǎn)窯仍然采用碳素能源,因此存在較大的碳排放問題。在“雙碳”背景下,回轉(zhuǎn)窯若要繼續(xù)生存,必需進行氫基化改造。

其主要改造思路是:對回轉(zhuǎn)窯長度進行適當加長,使用氫氣作為能源及還原劑,采用一次主燃,多級補燃的方式,提高氫氣還原效率。同時,對其煙氣系統(tǒng)進行適應改造,以適應氫冶金的特點。由于氫氣具有滲透性好、反應速度快、反應效率高的特點,因此,其球團金屬化率會大大提高。另外、氫基直接還原具有低粘結(jié)性的特點,減極大緩解回轉(zhuǎn)窯結(jié)圈的老大難問題,大大提高回轉(zhuǎn)窯的生產(chǎn)效率。

因此,氫基化改造后的回轉(zhuǎn)窯仍然具有較強的生存力,它不但可以生產(chǎn)高金屬化率的高爐用球團,也可以生產(chǎn)全金屬化的電爐用球團。所以,傳統(tǒng)回轉(zhuǎn)窯經(jīng)氫基化改造后仍然會在我國煉鐵生產(chǎn)中長期存在。

轉(zhuǎn)底爐是鋼鐵企業(yè)固廢回收的一個很好的工藝,我國建成及在建的生產(chǎn)線已達十多條。轉(zhuǎn)底爐也是以碳素能源為基礎的直接還原技術(shù),同樣存在碳排放問題,而且轉(zhuǎn)底爐生產(chǎn)的球團金屬化率較低(70%左右),不能直接進電爐,因此從長遠來看,必須進行氫基化改造,以減少碳排放,提高成品金屬化率,滿足直接進電爐的要求。

轉(zhuǎn)底爐改造思路:以氫能代替碳素能,對整個能源系統(tǒng)及煙氣系統(tǒng)進行改造,同時對轉(zhuǎn)底爐最佳半徑、轉(zhuǎn)速進行優(yōu)化,提高固廢還原時間;采用一次主燃、多級補燃的方式,提高還原效率,同時,適當加大料層厚度,提高還原介質(zhì)利用率。

氫基改造后的轉(zhuǎn)底爐不但碳排放將極大降低,而且球團金屬化率達到提高,滿足直接進電爐的要求。因此,氫基轉(zhuǎn)底爐作為固廢回收的先進工藝,在我國煉鐵方面有很大發(fā)展空間。

4 智能制造、數(shù)字賦能

智能化、數(shù)字化技術(shù)是我國鋼鐵行業(yè)實現(xiàn)碳減排、碳中和的一項重要措施。伴隨著 5G、互聯(lián)網(wǎng)+、北斗導航的大規(guī)模普及應用,先進制造進入了萬物互聯(lián)網(wǎng)絡化階段。在大數(shù)據(jù)、 云計算、機器視覺等技術(shù)突飛猛進的基礎上,人工智能也逐漸融入制造領(lǐng)域,鋼鐵生產(chǎn)開始步入以新一代人工智能技術(shù)為核心的智慧制造階段。新一代的信息技術(shù)、自動化技術(shù)、AI人工智能技術(shù)及現(xiàn)代管理技術(shù)在煉鐵全領(lǐng)域、全流程正在形成一種全新的智能綠色生產(chǎn)方式。無論現(xiàn)在的“長流程”工藝,還是未來的綠色“短流程”工藝,其發(fā)展趨勢均是要利用智能化、數(shù)字化、AI人工智能化技術(shù),大力發(fā)展煉鐵生產(chǎn)智慧集中管控系統(tǒng)、智能專家生產(chǎn)系統(tǒng)、智慧物流管控系統(tǒng)、智慧能源管控系統(tǒng),建立高度智能化的包括信息流、能源流、物質(zhì)流的煉鐵生產(chǎn)全產(chǎn)業(yè)生態(tài)模式,對煉鐵生產(chǎn)各環(huán)節(jié)的生產(chǎn)參數(shù)、能源參數(shù)、排放參數(shù)進行自動優(yōu)化、對全產(chǎn)業(yè)鏈的各種碳足跡進行跟蹤、分析,以此提高生產(chǎn)效率,降低能源使用強度和碳排放強度,達到助力實現(xiàn)碳減排、碳中和的目的。

5 結(jié)語

1)“長流程”煉鐵工藝在我國將長期存在,在加強傳統(tǒng)減排措施同時,要大力發(fā)展富氫冶煉、高富氧及全氧冶煉、高爐煤氣自循環(huán)技術(shù)。

2)氫基直接還原+電爐是我國氫冶金未來發(fā)展的主要方向。氫基熔融還原、氫基回轉(zhuǎn)窯、氫基轉(zhuǎn)底爐是我國氫冶金的重要補充。

3)智能化、數(shù)字化是我國鋼鐵行業(yè)碳減排、碳中和的重要輔助手段。

參考文獻

[1] 張福明,程相鋒,銀光宇. 低碳綠色煉鐵技術(shù)的發(fā)展前景與展望

[2] 柳萌. 《我國高爐煉鐵的技術(shù)發(fā)展方向之管見》煉鐵.2021.03