李兆甲 翟玉兵 朱曉旭

(河北新金鋼鐵有限公司 燒結廠)

摘要:本文主要介紹新金鋼鐵燒結廠在煙氣減排方面采取的一些措施,主要講述從入機原料、工藝管控以及煙氣治理等幾個方面入手,最大限度降低煙氣中碳、硫、氮和粉塵的含量,達到減排的目的。

關鍵詞:新金鋼鐵;厚料層燒結;強化制粒;煙氣治理

1前言

2020年9月22日,中國政府在第七十五屆聯合國大會上提出:“中國將提高國家自主貢獻力度,采取更加有力的政策和措施,二氧化碳排放力爭于2030年前達到峰值,努力爭取2060年前實現碳中和。”

隨著國家管控力度的加大,各大企業都面臨節能減排的壓力,新金鋼鐵在此過程中秉承“環保達標,綠色生產”的理念加大節能減排的力度,特別是燒結廠作為整個生產鏈條的源頭,承擔的環保壓力是最大的,為了能達到國家要求的排放標準,燒結廠組織骨干人員成立了攻關小組,向這個課題發起了挑戰。

2 現狀分析

2.1目前新金燒結機料層厚度控制在730mm,機速控制在2m/min-2.12m/min,混合料水分控制在7.5%-7.8%,采用板式松料器和拖式平料器。此生產模式下提高料層會導致機尾燒不透,夾帶生料。薄料層燒結轉鼓達不到公司制定的75.7%的要求,長期處于剛達標狀態。為保證燒結礦轉鼓強度,只能采取高碳操作,亞鐵升高,燒結礦還原性偏低,違背了燒結工藝控制理念。

2.2混合料過松料器松料后,再經過風箱抽風后料會抽瓷,為保證機尾不夾帶生料,只能控制低負壓操作。燒結以風為綱,負壓降低意味著風量的不足,影響整個燒結過程。

2.3目前國家要求的排放標準是顆粒物10mg/m³,二氧化硫35mg/m³,氮氧化物50mg/m³,一氧化碳4000mg/m³,燒結廠煙氣排放基本處于臨界值,最初的做法是簡單的控負荷,減低產量來控制煙氣的排放量,但長此以往,燒結產能得不到最大發揮,能耗造成嚴重浪費。為了解決這一問題,燒結廠技術骨干人員成立技術攻關小組,集思廣益制定了幾條可行性措施,分別為嚴控原料入機硫、氮含量,工藝技改和管控等幾個方面。

3 采取的措施

3.1 嚴控原料入機硫、氮含量

燒結過程是一個氧化過程,煙氣中的二氧化硫和氮氧化物全部都是由原料中帶入進去,最直接最有效的辦法是控制好原料中的硫和氮含量。根據元素守恒定律和理想氣體方程式可以簡單推算出原料中的硫和氮含量對煙氣中二氧化硫和氮氧化物的影響。故此為降低煙氣中二氧化硫和氮氧化物的含量,在配料過程中減少原料中硫和氮的帶入。硫元素主要由國內精粉帶入,為此結合供應尋找低硫精粉,結合脫硫進口硫含量來增配精粉量,確保脫硫進口硫控制在1000mg/m³。氮元素主要是燃料中帶入,燃料揮發分越高,帶入的氮元素越高,前期燒結用洗精煤,揮發分一般在6%左右,為降低氮元素帶入,選擇用全焦粉燒結,目前用的焦粉揮發分一般在2%左右,并且焦粉熱值和固定碳較洗精煤高,故用上全焦粉燒結后燒結礦燃耗由52Kg/T降低到49Kg/T。用全焦粉燒結后,脫銷進口氮氧化物由220mg/m³降低到200mg/m³。

3.2 工藝技改和管控

3.2.1降低混合料水分

燒結料層中水分蒸發冷凝取決于氣相中水蒸汽實際分壓和飽和蒸汽壓大小。燒結過程中,水分蒸發在預熱干燥帶進行,燒結點火開始水分受熱蒸發轉移到廢氣中,廢氣中水蒸汽實際分壓不斷提高。燒結過程中,當含有水蒸汽的熱廢氣穿過下部冷料時,廢氣將大部分熱量傳遞給冷料,而廢氣自身溫度大幅度下降,使物料表面飽和蒸汽壓也不斷下降。導致水蒸汽冷凝成水形成過濕層,增加了氣流通過的阻力。原始混合料水分越高,形成的過濕層越厚,阻力越大,料層透氣性越差,料層厚度越低。

前期燒結生產混合料水分一般控制在7.5%-7.8%,為提高混合料料層,下調0.5%混合料水分,控制在7%-7.3%,調整前后數據對比,如表1所示。

表1 水分調整前后數據對比

|

項目 |

出一混粒度<3mm |

料層厚度 |

機速 |

主管負壓 |

|

混合料水分7.5%-7.8% |

20%-25% |

730mm |

2.06m/s |

10.5-11MPa |

|

混合料水分7%-7.3% |

25%-26% |

760mm |

2.01m/s |

10.9-11.6MPa |

混合料水分降低后,料層厚度提升了30mm,穩定生產期間燃料配比從4.9%下調至4.8%,初步實現低水低碳,厚鋪慢轉的燒結原則。

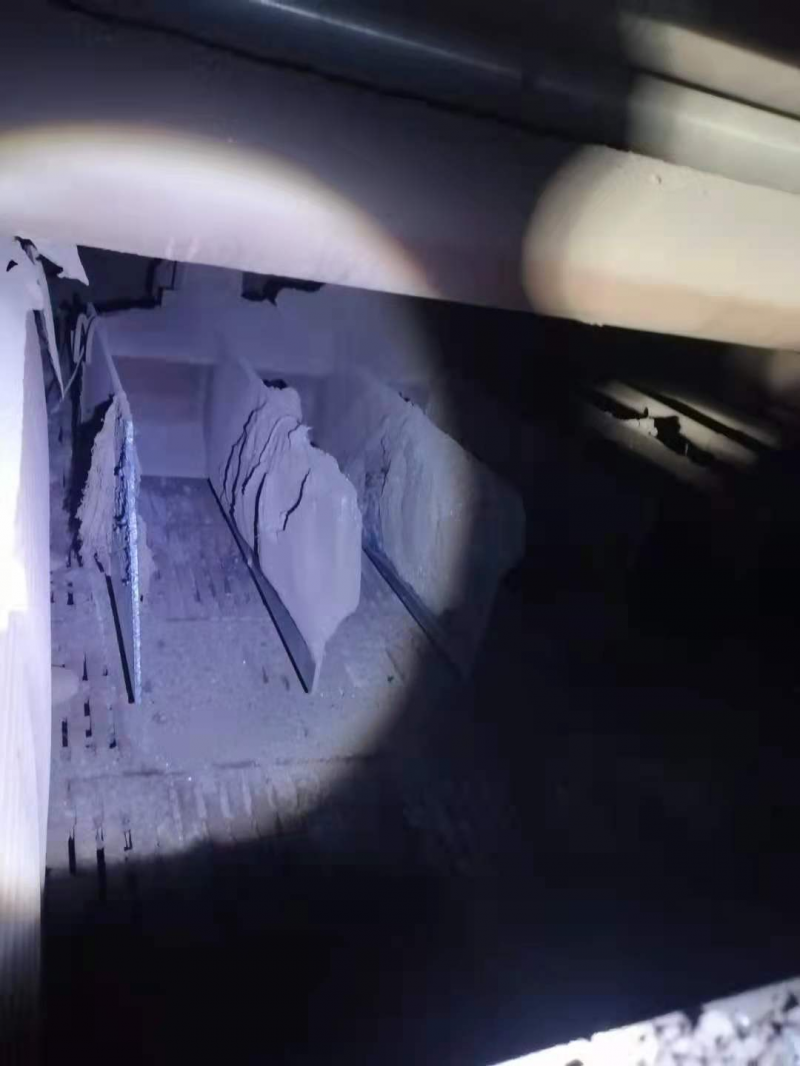

3.2.2改造松料器和平料器

燒結機原來用的松料器為板式松料器,平料器用拖式平料器,此結構適應薄料層生產,但對于厚料層燒結來說,嚴重影響了料層透氣性,制約了料層的提高,為解決這一問題,利用檢修機會對松料器和平料器進行了改進,松料器改成階梯式多功能松料器,并通入蒸汽,如圖1所示。平料器改成板式平料器,確保料面平整,如圖2所示。改造完成投產后燒結料層提高到800mm,如圖3所示。生產數據對比如表2所示。

松料器主要由上下二排可以靈活組裝的三分鋼管組成,底排松料器距離臺車篦條200mm高,距離兩側欄板300mm寬兩排鋼管縱向間距 250 mm,底層設計11根圓管,上層設計10根圓管,形成梯形,松料器固定安裝于九輥布料器落料點與點火器前端之間的干燥段,沿臺車運行方向平行布置。松料器的作用主要是通過鋼管在燒結料層斷面中產生規則孔隙,減小料層抽風阻力,增加有效抽風量,從而起到改善氣流分布、提高料層透氣性的作用。

平料器主要由一塊豎板和兩根螺桿組成,固定在松料器和點火器中間位置,螺桿的目的在于能靈活調整料層厚度,平料器的作用主要是通過豎板把經過松料器后形成的不平整料層刮平,使料面平整,厚度均勻,從而起到改善燒結過程中氣流分布不勻,垂直燃燒速度不統一的作用。

圖1、板式松料器改造階梯式多功能松料器

圖2 板式平料器

圖3 料層提高到800mm

表2 改造前后數據對比

|

項目 |

料層 |

機速 |

燃料配比 |

亞鐵 |

轉鼓 |

內返 |

|

改造前 |

750 |

2.06 |

4.8 |

8.31 |

75.95 |

25 |

|

改造后 |

800 |

1.7 |

4.2 |

7.43 |

76.15 |

23 |

|

對比 |

50 |

-0.36 |

-0.6 |

-0.88 |

0.2 |

-2 |

通過數據對比,此項技術改造后整體燒結礦質量、燃耗均向好發展。轉鼓提高0.2%,燃耗降低6kg/t。

3.2.3料面噴吹蒸汽

燒結料面噴吹蒸汽降低一氧化碳排放量目前是政府鼓勵企業投入的一項新舉措,筆者預測,隨著技術的成熟,料面噴吹技術將成為燒結機的標配。水蒸汽可參與燒結中碳的燃燒過程[1],其化學反應為:

C+nH2O(g)+O2=CO2+nH2O(g) (1)

式(1)中左邊的H2O來自料面上部,與熾熱燒結礦換熱后參與汽化吸熱反應,右邊的來自吸熱反應產物H2和O2的反應。新金鋼鐵燒結廠利用檢修機會整體鋪設管道,在燒結段料面上部鋪設共8排蒸汽管道,蒸汽噴嘴距離燒結料面150mm,兩個蒸汽噴嘴間距300mm,如圖4所示。蒸汽管道壓力需保證在4公斤以上。在料面噴吹蒸汽的作用主要是水蒸汽在高溫狀態下分解成H2和O2,增強燒結過程中氧化氛圍,使燃料充分燃燒,降低CO排放量,并且水蒸汽在燒結過程中起到助燃的作用,加快了垂直燃燒速度,對提高產量有一定的幫助。通過對料面噴吹蒸汽,燒結煙氣含量進行檢測對比,得出料面噴吹蒸汽后一氧化碳排放量明顯降低,顆粒物、二氧化硫、氮氧化物也有不同程度降低。數據如表3所示。

圖4 料面噴吹蒸汽裝置

表3 料面噴吹蒸汽前后對比

|

項目 |

進口(mg/m³) |

出口(mg/m³) |

||||||

|

顆粒物 |

二氧化硫 |

氮氧化物 |

氧氣 |

顆粒物 |

二氧化硫 |

氮氧化物 |

一氧化碳 |

|

|

改造前 |

163 |

749 |

196 |

12.6 |

3.63 |

14.69 |

40.73 |

3299.3 |

|

改造后 |

37 |

679 |

176 |

15.78 |

3.24 |

4.82 |

33.79 |

2952.56 |

|

對比 |

-126 |

-70 |

-20 |

3.18 |

-0.39 |

-9.87 |

-6.94 |

-346.74 |

4 結語

1)優化配礦后,燒結脫硫進口硫含量控制到了1000mg/m³,進口氮氧化物含量下降20mg/m³;

2)混合料水分由7.5%-7.8%降低到7%-7.3%后,燒結料層從730mm提高到了760mm。燃料配比從4.9%降低到了4.8%;

3)松料器和平料器改造后,燒結料層提高到了800mm,燃料配比從4.8%降低到4.2%,燒結轉鼓提高0.2%,內返降低2%配比;

4)料面配吹蒸汽后,煙氣中一氧化碳含量降低了350mg/m³,顆粒物、二氧化硫、氮氧化物也有不同程度降低。

新金鋼鐵有限公司燒結廠 李兆甲 聯系電話:17303201229

參考文獻

[1] 山西興達科技出版《現代燒結生產實用技術》馮二蓮 李飛 劉繼強 編著2018.9

[2] 冶金工業出版社《鐵礦石燒結生產實用技術》許滿興 何國強 張天啟 廖繼勇 編著;2019.8

[3] 化學工業出版社《燒結礦生產》徐海芳 主編2013.1

[4] 姜興軍;王子秀萊鋼3*105㎡燒結機低水分的實踐;《SILICON VALLEY》