馬京權 劉月建 關紅兵

(安陽鋼鐵股份有限公司)

摘要 安鋼 3 號燒結系統 2012 年 4 月投產,其燒結礦主要供 3 號高爐使用,存在設備老化、故障率高、抽風系統漏風率高、水密封環冷機漏料揚塵、除塵系統除塵效果差等問題,工藝技術設備落后,不能滿足新環保形勢下的要求,急需進行設備改造與工藝提升。為此,在認真研究國內外燒結機發展趨勢,結合安鋼生產實際需求的基礎上,2020 年 12 月中旬至 2021 年 3 月中旬對該系統進行了為期近 3 個月的大修技改工程,重點項目有環冷機換型改造、熱風循環新技術的應用、機尾除塵器換升級改造、機頭除塵器整體更換、機頭料倉增加伴熱等,滿足了新形勢下的環保、安全、產質量要求,為滿足高爐穩定的高產、優質、低耗燒結礦提供了有力支持。

關鍵詞 燒結;設備改造;技術優化;工藝提升

0 前言

安鋼 3 號燒結系統 2010 年 6 月 28 日開工建設,2012 年 4 月 18 日建成投產,燒結機有效抽風面積 500 m2 ,是 3# 大高爐的配套工程。經過近十年的運行,燒結機設備老化,存在設備故障率高、漏風率高、揚塵撒料嚴重以及除塵效果差等一系列問題,對燒結礦產量和質量造成不利影響,也制約著燒結礦降本工作。因此,3 號燒結系統工藝技術設備已不能滿足高效化生產新形勢下的要求,急需對設備進行改造,對工藝技術進行提升。

1 國內燒結現狀及發展趨勢

近年來,國內燒結機工藝設備和技術均取得了長足的進步,大中型燒結機的利用系數均值達到 1.30 t/m2 h 以上。部分企業建設了現代化原料混勻料場,使用多臺套強力混合機,在某些重點崗位實現了自動化,甚至無人化。燒結控制系統使用了總氣流控制系統(TACS)、燒結操作預測系統(SOFS)、燒結能源控制系統(SECOS)、直讀數字控制系統以及燒結終點控制系統(BTP)等先進的自動化燒結技術。在節能降耗方面,采用高效率直接點火裝置、余熱回收裝置、防止燒結漏風裝置、主風機變頻調速控制和脈沖式電除塵器等,極大地降低了燒結生產能耗。

2 3 號燒結系統改造項目實施情況

2.1 燒結機煙氣循環系統

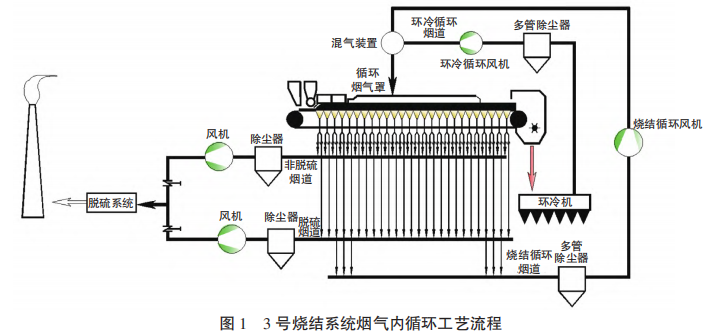

3 號燒結系統采用了內循環式熱風燒結工藝。 該系統熱風來源兩個渠道,一是從燒結機下部 3~5#、23~25# 共 6 個風箱內引入煙氣,二是從環冷機 5# 煙囪處引入熱風,通過多管除塵器后分別由 1 臺 4 300 kW 變頻電機和 1 臺 710 kW 變頻電機帶動 2 臺循環風機將兩處取得的煙氣引入混勻器內進行混勻,然后通過煙氣分配器均勻進入燒結機循環煙氣罩內。該系統集成了燒結煙氣內循環、 環冷鼓風機煙氣串級利用以及環冷冷卻煙氣全回收工藝,在國內處于先進水平。3# 燒結系統內循環式煙氣循環工藝流程如圖 1 所示。

2.2 新型轉臂式環冷機

將 3 號燒結系統的環冷機改造升級成新型轉臂式環冷機,新型環冷機密封采取上下雙水槽密封、環冷罩全封閉、雙層卸灰閥密封。該密封效果好,燒結礦冷卻風量有效利用率提高,在滿足燒結礦冷卻要求的同時,可減少鼓風機開啟臺數,其作用一是減少燒結礦急冷,二是降低電耗。實踐表明,新式環冷機鼓風機開啟臺數相比老式環冷機減了1~2 臺,鼓風機電機 710 kW,每天節約電耗成本2.5~5 萬元。

2.3 機頭料倉蒸汽伴熱裝置

大修期間,3 號燒結系統加裝了機頭料倉蒸汽伴熱裝置,該裝置在機頭料倉中下部四周安裝了上下兩排共計 88 個噴頭,可向倉內噴射蒸汽以達到提高混合料料溫的作用。燒結機圓輥布料器處混合料橫截面 7 點測溫與平均值偏差在技術要求±5 ℃范圍內,達到了均勻提溫的要求。

該裝置投用后,混合料溫度平均提高約20.3 ℃,提升到 63.9 ℃,大大降低了過濕層對燒結過程透氣性的影響,在料批大于 900 t/h 生產情況下效果明顯,大煙道抽風負壓可降低 2.0 kPa,內循環返礦率降低 2%,燒結礦日產量提高 1 000 t 余。

2.4 燒結機漏風治理

大修前,3 號燒結系統的綜合漏風率在 50% 以上,不僅造成主抽風機風量和電能的浪費,而且嚴重影響燒結機利用系數。在 3 號燒結系統大修期間,重點實施了燒結機漏風治理項目,燒結機臺車滑道密封由老式彈性滑道密封改為非剛性無油滑道密封裝置,采用非金屬高分子復合材料,具有良好的耐磨、耐高溫性能,極大地提升了滑道密封效果。與此同時,對 3 號燒結系統 1# ~ 18# 風箱進行了灌漿澆筑,澆筑前內壁表面焊接“V”形錨固釘,風箱整體和風箱間隔板進行全面澆筑,施工厚度≥ 50 mm,對風箱形成了有效保護,對煙氣中的堿性金屬、腐蝕性元素有效隔絕,提高了風箱鋼板的使用壽命,減少漏風。

投產后的檢測表明,漏風治理項目取得顯著的效果,在滿負荷生產情況下大煙道氧含量降到 11% 以下,脫硫脫硝系統出口煙氣含氧量降到 15% 以下,綜合漏風率降低到 35% 以下。

2.5 環冷機散料斗自動放料卸料工藝

3 號燒結系統新型懸臂式環冷機在優化冷卻效果的基礎上,通過技術改造實現了臺車下部散料自動放料卸料工藝。環冷機 1#、2#、26# 風箱收集到的散料通過卸灰管導入至成品皮帶上,3#風箱至 25# 風箱收集到的散料由電動小車轉運卸 至成品皮帶機上,電動小車擁有散料自動卸料系統,可以遠程系統自動放料,個別風箱手動放料,可實現環冷機散料的自動放料、卸料功能,極大地提高了自動化水平,有效地降低了職工勞動強度。

2.6 滾筒噴加除塵灰工藝

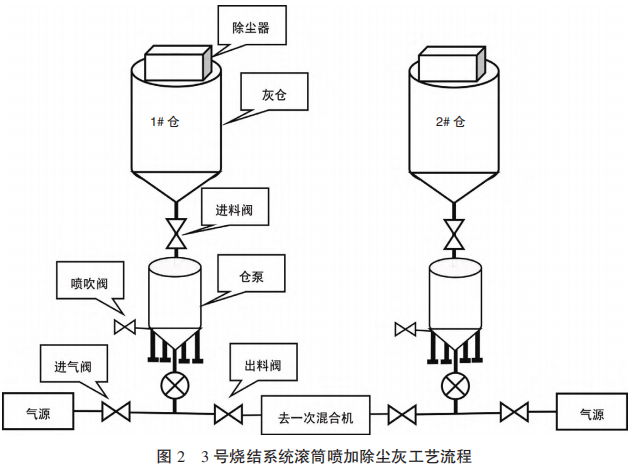

本項目為 3 號燒結系統一混滾筒添加除塵灰氣力輸送及自動噴吹系統。新增兩臺(套)容積 60 m3的除塵灰儲倉、兩套容積 6.0 m3 的噴吹罐及配套閥門、管線相關設施,從上到下依次為除塵器、灰倉、進料密封閥(密封壓力)、進料閥、平衡閥、倉泵、噴吹閥、星型給料機、進氣閥和出料閥。通過在滾筒內噴加除塵灰,實現廠間回收料再利用,噴加焦化除塵灰,實現降低固體消耗目的,該項目為國內首創。3# 燒結系統滾筒噴加除塵灰工藝流程如圖 2 所示。

2.7 成品篩分系統環保篩應用

根據篩分能力和效率,結合環保要求,一次篩(多元篩)根據處理量和現場空間,采用三組振動單元結構分體式全密封環保篩,篩分效率 :90% ;粒度分級 :篩下 0 ~ 10 mm、篩上≥ 10 mm。篩網設置自動清理結構,避免篩網堵塞。篩體傳動順物料運動方向,安裝在設備的右側。篩體有良好的密封性能,篩上密封罩采用不參與震動的鋼板結構,拆裝方便,除塵位置設置合理,保證篩箱內部形成微負壓,避免現場揚塵。

2.8 環保裝備設施提升

在大修時,著重對 3 號燒結系統的環保裝備設施進行了提升,一方面進行了除塵設施改造,包括機頭除塵器本體整體更新,電源采用高頻電源和高頻 + 脈沖電源技術,除塵器出口顆粒物排放≤ 40 mg/Nm3 ,除塵器本體漏風率≤ 3% ;機尾整粒除塵器換型為布袋除塵器,燃料除塵器本體更新,倉頂除塵器整體更新 5 臺,輔助系統除塵管網管道更新 1500 m,保證煙氣顆粒物排放達標,環境除塵煙囪排放濃度≤ 10mg/Nm3 ,除塵器本體漏風率≤ 2%。另一方面進行了現場皮帶機專項治理,安裝導料槽雙密封 1000 m,增加除塵點位 105 個,除塵全覆蓋,除塵效率達到 99%,有效杜絕了無組織排放問題。

3 3 號燒結系統采用的其它先進技術

3.1 燃料預篩分工藝

燒結燃料破碎系統常規使用對輥加四輥破碎工藝,在提高燃料粒度合格率的同時存在燃料過粉碎現象。為解決此問題,3 號燒結系統在燃料破碎室對輥破碎機前加裝了聚氨酯柔性篩,可將進廠燃料中≤ 3 mm 部分提前篩出,篩分效率可達到70% 以上。應用燒結燃料預篩分工藝后,可有效減少成品燃料中≤ 0.5 mm 部分的占比,避免燃料浪費,提高燃料利用效率。

3.2 混合機強化制粒工藝

為提高混合料制粒效果,3 號燒結系統進行了混合機強化制粒工藝技術改造。采用內循環返礦和高返提前加水潤濕工藝,加裝霧化噴水裝置,對返礦顆粒提前潤濕,強化其制粒核心作用,以改善其造球性能。在一、二次混合機內部換用逆流式混合機襯板,滾筒內壁呈現膛線螺紋與物料前進方向互逆,可有效增加物料混勻時間,提高混合機制粒效果,改善混合料原始透氣性。同時,在燒結工藝水管道上安裝“Y 型過濾器”,對燒結工藝水進行在線過濾,減少水中雜質,為滾筒內霧化加水創造條件。在工藝水在線過濾基礎上,3# 機一、二次混合機使用螺旋形霧化噴頭和扇形霧化噴頭結合,提高混合料制粒效果。

3.3 微負壓”點火工藝

為了提高燒結混合料透氣性,3 號燒結系統加裝了自制的帶壓空助吹的松料裝置,極大地提高了松料效果,投用后大煙道總管負壓降低 1.0 kPa。 與此同時,3 號燒結系統采用“幕簾式點火器 + 微負壓”點火工藝,頭部風箱設置百葉閥和孔板,在自動放料程序控制下,可在保證點火均勻性的同時,實現點火強度有效控制、降低點火煤氣消耗量,同時改善點火后的表層料面透氣性。

3.4 臺車盲板防邊緣效應工藝

為減輕邊緣效應,3 號燒結系統的每一塊臺車均在邊緣設計了 6 塊寬度為 15 cm 的盲板,取代常規的邊緣爐條,可顯著減少臺車欄板邊緣過風量,防止邊緣燒結速度過快引起的邊緣效應,提高燒結礦產質量。

4 生產實際效果

3 號燒結系統設備改造與工藝提升后,經濟技術指標得到改善,燒結機利用系數從改造前的 0.98 t/m2 h 左右提高到 1.30 t/m2 h,達到 3 號燒結系統自 2012 年投產以來的最好水平,產量創歷史最高記錄,為 3# 高爐高效化生產奠定了堅實的基礎。與此同時,3 號燒結系統的燒結礦質量指標穩定率也創歷史新高,堿度穩定率、轉鼓指數穩定率、FeO 穩定率等各項指標均達到 90% 以上。工序能耗由 41.31 kg 標煤 /t 降低到39.81 kg 標煤 /t,取得了良好的使用效果,經濟效益顯著。

5 結論

(1)利用大修機會對 3 號燒結機工藝設備進行了系統化改造提升,重點進行了燒結機本體漏風治理、環冷機改造換型、新建熱風循環系統等,改造完成后極大地提升了燒結機運行穩定性和運行效率。

(2)3 號燒結機采用的機頭料倉蒸汽伴熱工藝, 極大地減少了過濕層影響,顯著改善了燒結過程透氣性,是穩定燒結生產過程、提高燒結礦產質量、提高燒結機利用系數的重要手段。

(3)3 號燒結機使用了國內首創的滾筒噴加除塵灰工藝,解決了含碳除塵灰均勻穩定噴加的問題。

(4)3 號燒結機除大煙道煙氣循環外,還設計有環冷煙氣混風以及環冷鼓風機機串級利用系統,可實現環冷機冷卻煙氣全回收,具有顯著的環保意義。

(5)3 號燒結機采用的風箱澆筑工藝,可對風箱形成有效保護,對煙氣中堿性金屬、腐蝕性元素進行有效隔絕,提高風箱鋼板使用壽命,減少漏風,效果顯著。

6參考文獻

[1] 王鶯鶯 . 淺議馬鋼 380 m2 燒結機進一步擴容改造技術方案[J]. 冶金動力,2021(4):87-89,93.

[2] 呼建軍 . 提高 360 m2 燒結機成品率的研究[J]. 天津冶金,2021(6):23-25.

[3] 蘇聰 . 解決酒鋼 265 m2 燒結機篦條糊堵問題的實踐[J]. 甘肅冶金,2017(2):82-84.

[4] 閆洪林,楊學斌 .320 m2 燒結環冷機快速更換車輪裝置生產實踐[J]. 山西冶金,2020(5):114-116.

[5] 曹剛永 .580 m2 環冷機升級改造實踐[J]. 河北冶金,2021(3):43-47,82.

[6] 周建灃,岳宏亮 , 錢澤正 , 等 .360 m2 燒結機篦條糊堵的控制[J]. 河北冶金,2022(4):37-40.

[7] 王新東,胡小東,胡啟晨 . 河鋼唐鋼新區 760 m2 帶式焙燒機設計特點[J]. 河北冶金,2021(8):31-38.

[8] 謝鵬 . 265 m2 燒結機鋪底料偏析改造[J]. 設備管理與維修,2019(19):106-107.

[9] 陳永華,胡友文,王保剛 , 等 .415 m2 燒結環冷機密封改造[J]. 河北冶金,2017(7):76-78,80.

[10] 岑亞虎 . 宣鋼煉鐵廠 1#360 m2 燒結機設備系統優化改造[J]. 中國設備工程,2019(5):73-74.