劉廣全,唐 榮

(新余鋼鐵集團有限公司,江西 新余 338001)

摘 要: 熱風爐是煉鐵生產(chǎn)過程中的重要設(shè)備之一,熱風爐供給高爐熱風的熱量約占煉鐵生產(chǎn)耗熱的四分之一,它消耗的高爐煤氣占高爐產(chǎn)生煤氣的 40% 以上,因此提高熱風爐的熱效率對降低能耗有很大意義。針對新鋼 11 號高爐風溫水平不足且煤氣消耗過大的問題,采取了改造煤氣預熱器進口段冷排系統(tǒng)、增加高爐富氧率、修復煤氣預熱器、優(yōu)化燒爐程序和燒爐制度等措施,不僅提高了風溫,還降低了煤氣消耗。

關(guān) 鍵 詞: 煤氣熱值; 燒爐制度; 拱頂溫度; 煤氣預熱

0 前言

新鋼 11 號高爐于 2011 年 12 月投產(chǎn),配有 3 座旋切頂燃式熱風爐。2015 年元月 11 號高爐計劃休風檢修,發(fā)現(xiàn)熱風爐煤氣預熱器熱管腐蝕嚴重,已無法進行煤氣預熱,遂復風后停止使用; 同時,轉(zhuǎn)爐煤氣進氣端壓力低,造成轉(zhuǎn)爐煤氣無法使用。基于以上兩種原因,熱風爐拱頂溫度由過去的1 350 ℃ 降至1 260 ℃,拱頂溫度的下降導致熱風溫度由過去的1 215 ℃ 下降至1 186 ℃。2015 年 8 月對煤氣預熱器熱管修復后,熱風溫度上升至1 205 ℃,但仍然未達到以前的風溫水平,同時煤氣消耗量較大。為此,對該問題進行了原因分析并采取有效措施,降低了煉鐵成本。

1 現(xiàn)狀及原因分析

1. 1 煤氣發(fā)熱值低

摻燒高熱值煤氣是有效提高拱頂溫度和減少煤氣用量的常用手段。受多種因素制約,11 號高爐熱風爐一直沒有使用轉(zhuǎn)爐煤氣和焦爐煤氣,只使用本高爐自發(fā)生的高爐煤氣,這種用氣狀況在今后較長一段時間內(nèi)也不會改變。

1) 現(xiàn)場觀察發(fā)現(xiàn),熱風爐煤氣總管焊縫、預熱器下部破損處以及燒爐過程中煤氣切斷閥處均有向外滴水的現(xiàn)象,說明煤氣含水量高。據(jù)資料記載,煤氣中每增加 1% 的機械水,發(fā)熱值就降低 51. 9 kJ/m3 ,理論燃燒溫度也隨之降低 13 ℃。

2) CO 含量是決定煤氣發(fā)熱值高低的關(guān)鍵因素。2015 年受限產(chǎn)影響,11 號高爐的富氧率比 2014 年要低 0. 3% 。富氧率越低,高爐產(chǎn)生的煤氣中 N2 含量就越高,CO 和 H2 含量就趆低。

3) 受煤氣中有害元素的腐蝕和水的作用,煤氣預熱器外殼經(jīng)常破損開裂,煤氣從破損處泄露導致顯熱和煤氣量受到損失。

1. 2 操作的影響

熱風爐系統(tǒng)的燒爐操作也是影響風溫和煤氣量的主要因素之一。

1) 煤氣管網(wǎng)壓力的影響。11 號高爐熱風爐燒爐時,只能通過手動調(diào)節(jié)閥門來控制煤氣量和助燃空氣量。由于煤氣管網(wǎng)壓力經(jīng)常不穩(wěn)定,因此當煤氣壓力上升時,煤氣量過大,空燃比不合適,就會導致煤氣得不到充分燃燒而造成能源浪費,同時廢氣中含有大量煤氣容易發(fā)生煤氣爆炸; 當煤氣壓力下降時,空燃比升高,空氣過剩系數(shù)過大,拱頂溫度就無法達到要求。

2) 燒爐制度的影響。11 號高爐熱風爐燒爐時,采用先大燒后小燒的方法,即熱風爐剛由送風轉(zhuǎn)燃燒時就將大煤氣量調(diào)至 70 000 m3 /h 進行燒爐,1 h 后拱頂溫度和廢氣溫度就可以達到規(guī)定值并具備送風條件。由于 11 號高爐單座熱風爐的送風間隔時間是 1 h 50 min,因此后50 min基本上就是保溫階段,通常在保溫階段將煤氣量調(diào)至 30 000 m3 /h,這就造成了煤氣浪費。

3) 拱頂溫度上限不明確。在完全燃燒的情況下,有時煤氣質(zhì)量好、熱值高,但操作工并未及時將空燃比調(diào)高,導致拱頂溫度超高,保溫階段延長,加大了煤氣浪費。

2 措施

2. 1 提高煤氣發(fā)熱值

2. 1. 1 改造煤氣預熱器進口段冷排系統(tǒng)

為解決煤氣含水的問題,2015 年 2 月在煤氣預熱器進口段和出口段各安裝了一個冷排,但使用一年來效果并不明顯,主要表現(xiàn)在冷排管徑太細、蓄水量過小,經(jīng)常有來不及排水的情況,并且冷排管經(jīng)常被淤泥堵塞,管道多處出現(xiàn)滴水、滲水。2016 年 2月,對冷排系統(tǒng)進行了改造,將預熱器進口段冷排管與煤氣總管的連接處截斷,制作并安裝一個尺寸為1 000 mm × 500 mm × 600 mm 的水箱與煤氣總管相連,水箱下端連接一個圓筒形儲水箱,儲水箱下端與冷排管相連。蓄水量增大后,消除了冷排管路排水不暢的現(xiàn)象,煤氣總管中沉積下來的水可以全部流入上端水箱并經(jīng)下端水箱后再經(jīng)冷排管排出。另外,上端水箱還有一個作用———降塵,煤氣流經(jīng)此處,因截面積突然增大,流速突然降低,灰塵在自身重力作用下沉降至水箱內(nèi)并隨水排出。煤氣中含水量減少后,提高了煤氣的發(fā)熱值; 含塵量減少后,減輕了熱風爐內(nèi)格子磚的渣化程度,蓄熱能力增加。

2. 1. 2 提高高爐富氧率

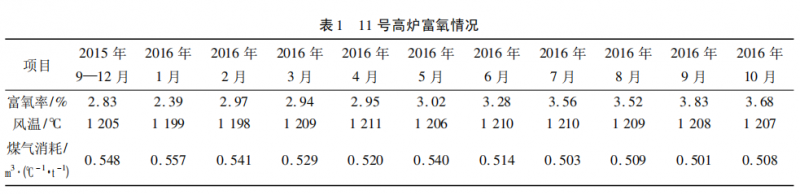

2016 年鋼鐵市場行情好于 2015 年,在此背景下,新鋼高爐煉鐵放開了高爐氧氣的使用,高爐富氧率逐步提升。從 2016 年元月開始,新鋼二鐵廠各高爐富氧量比上年度平均提高了 1 000 m3 /h,其中 11號高爐的增氧幅度最大,達到 1 500 ~ 2 000 m3 /h。鼓風中氧含量越高,高爐煤氣中的 N2 含量越低,CO和 H2 等可燃氣體含量升高,單位體積煤氣的發(fā)熱值也隨之提高。近兩年來 11 號高爐的富氧水平見表 1。

另外,11 號高爐冷排系統(tǒng)改造后,風溫水平從剛好能滿足高爐生產(chǎn)的需求,轉(zhuǎn)化到每次換好爐后都要開熱風爐混風閥來維持風溫不致過高,風溫能力有富余。

2. 1. 3 修復煤氣預熱器

2015 年 8 月預熱器熱管更換后,熱風爐風溫輸送能力得到提高,但腐蝕損壞的預熱器外殼仍未處理。2016 年 5 月,利用計劃檢修的機會對預熱器外殼外部進行整體打包并灌漿,堵住了漏氣點,從而減少了煤氣顯熱和煤氣量的損失。

2. 2 改進操作方式

2. 2. 1 實現(xiàn)半自動控制燒爐

為消除煤氣管網(wǎng)壓力波動的影響,對燒爐程序進行了優(yōu)化,將以前的手動控制空氣量、煤氣量改為自動固定最大煤氣設(shè)定量、手動調(diào)節(jié)空燃比的半自動控制,以降低空氣過剩系數(shù)來強化燒爐。也就是說,在燃燒期后期設(shè)定最大的煤氣量不變,當拱頂溫度達到規(guī)定值后,通過增大空氣量來抑制拱頂溫度的繼續(xù)上升,由于廢氣量增大且氣體流速加快,有利于傳熱,因此強化了熱風爐中下部傳熱。在整個燒爐過程中,煤氣調(diào)節(jié)閥是根據(jù)煤氣管網(wǎng)壓力而自動調(diào)節(jié)開度的,當煤氣壓力升高時逐漸關(guān)小閥的開度,當煤氣壓力下降時逐漸開大閥的開度,從而使拱頂煤氣流量固定,提高了煤氣利用率。

2. 2. 2 優(yōu)化燒爐制度

1) 將以前的先大燒后小燒的燒爐制度改為先小燒后大燒制度。具體操作如下: 換爐結(jié)束后,熱風爐轉(zhuǎn)為燃燒期,先將煤氣量固定在 30 000 m3 /h 燃燒1 h左右,再調(diào)大煤氣量至 60 000 m3 /h 燃燒 40 ~50 min,此時該熱風爐正好達到換爐的時間,熱風爐也正好具備送風條件。這樣,爐子剛燒好即可快速投入送風,減少了原燒爐制度的保溫階段所浪費的煤氣量。

2) 規(guī)定燒爐時拱頂?shù)纳舷逌囟葹? 350 ℃,燒爐后期若拱頂溫度上升過快,操作工必須調(diào)大空燃比,這樣可以避免因拱頂溫度超高而對耐材造成損傷。

3 效果

采取上述一系列措施后,11 號高爐的風溫水平提高到了要求水平,幾乎每次換爐送風后都要開混風閥來穩(wěn)定送風溫度,風溫水平不足的問題已得到解決。與此同時,熱風爐煤氣消耗明顯降低,平均煤氣消耗比上年度降低 8% ,正常生產(chǎn)時熱風爐燃燒的空氣過剩系數(shù)由 0. 68 提高到了 0. 75。

4 結(jié)語

1) 提高煤氣發(fā)熱值是提高風溫和節(jié)約煤氣的最好手段,但是通過提高富氧率來提高煤氣的發(fā)熱值是有限的,轉(zhuǎn)爐煤氣有富余的鋼企可考慮摻燒轉(zhuǎn)爐煤氣。

2) 根據(jù)生產(chǎn)實際情況,選擇好適合高爐的送風制度和風溫水平,是降低成本的重要途徑。