錢堃, 李偉華, 馬西武

(新余鋼鐵集團有限公司,江西 新余 338001)

摘 要:新余鋼鐵集團有限公司2 500 m3 高爐于2021年停爐大修,通過停爐前的準備以及停爐過程中各參數的控制,較好地完成了停爐工作;同時,根據拉姆公式推斷高爐爐底侵蝕深度,綜合考慮現場條件、安全等方面的因素,最終確定殘鐵口位置。由于受多種因素影響,致使殘鐵放出量較少,文中詳細分析了殘鐵放出量少的原因以及解決措施,為今后停爐放殘鐵提供寶貴的生產經驗。

關鍵詞:停爐;爐底侵蝕深度;殘鐵口位置;放殘鐵

新余鋼鐵集團有限公司(簡稱新鋼)9# 、10# 高爐(容積2 711 m3)于2009年投產,爐齡已達13年,一代爐齡產鐵量達10 502 t/m3[1] ,采用陶瓷杯炭磚水冷爐底爐缸結構,爐底中心下部平砌5層炭磚,其中,下面2層為國產半石墨炭磚,中間1層為國產石墨炭磚,上面2層為進口微孔炭磚,上部砌2層低導熱剛玉莫來石磚。2座高爐爐役后期,由于2# 鐵口下方區域侵蝕嚴重,爐襯溫度最高可達800 ℃,爐缸存在燒穿的危險,已嚴重威脅高爐生產安全。因此,新鋼9# 、10# 高爐相繼于2021年4月8日和11月15日降料面停爐,隨后開展放殘鐵作業,9# 高爐放殘鐵200 t,10# 高爐放殘鐵176 t,相對同類型高爐殘鐵放出量偏少。

1 高爐停爐前操作

1.1 爐溫堿度控制

9# 、10# 高爐停爐前鐵水溫度及爐渣成分如表 1 和表 2 所列。停爐前 3 天,爐溫堿度基本在合理范圍內,渣鐵物理熱量充足,10# 爐停爐前添加了螢石,以改善渣鐵流動性。

1.2 渣鐵流動性控制

渣鐵的流動性與爐溫、爐渣堿度及渣中鎂鋁比(w(MgO)/w(Al2O3 ))等因素密切相關。低鎂鋁比渣處于穩定性區域邊緣,當對低鎂鋁比渣進行冶煉時,易出現渣鐵熱量不足、爐溫波動大、渣鐵排放困難等問題。因此,低鎂鋁比渣對冶煉條件和水平要求較高,而過高的鎂鋁比渣也存在不穩定的區域。考慮 MgO 含量對爐渣排堿的影響,在目前的冶煉條件 下,鎂鋁比控制 在 0.5~0.6 為宜[2] 。

由表 2 可知,10# 高爐停爐前鎂鋁比控制在 0.5左右,處于爐渣穩定性的邊緣區域,易造成渣鐵排放困難等問題。

1.3 停爐前鐵口角度的調整

停爐前 1 周,9# 高爐鐵口角度由 11.5°調整到12.5°;10# 高爐鐵口角度未調整,維持正常生產時的鐵口角度,不利于降低死鐵層的厚度,給放殘鐵及后續清理工作帶來一定的困難,因此,應適當提高鐵口角度。

1.4 停爐前控水及其他操作

9# 高爐鐵口下方炭磚溫度變化情況如圖 1 所示。9# 高爐停爐前,1# 鐵口下方炭磚溫度呈上升趨勢,2# 鐵口下方炭磚溫度波動較大,因此,基于安全考慮,9# 高爐停爐前,未對其采取提高冶煉強度、活躍爐缸的措施,且爐底水與爐缸側壁水串聯,停爐前未對爐底水量進行調整。

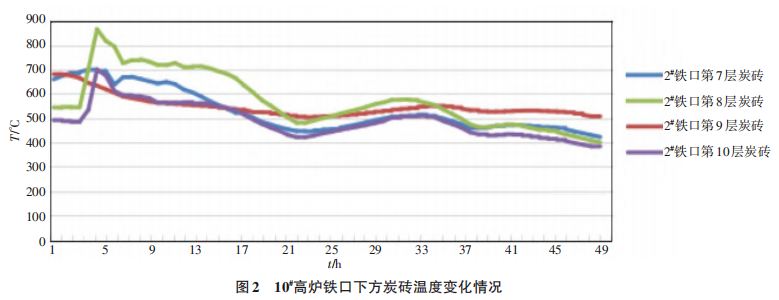

10# 高爐鐵口下方炭磚溫度變化情況如圖 2 所示。10# 高爐停爐前,鐵口下方炭磚溫度相對平穩且略有下降的趨勢,高爐具備提高冶煉強度、活躍爐缸的條件。

因此,停爐前 1 個月,適當調整了高爐操作參數,具體包括以下幾方面:

1)風量、氧量調整。10 月 15 日前,10# 高爐風量為4 850 m3 /min,氧量為10 500 m3 /h,自10月15日開始,逐步提高冶煉強度,直至停爐前 2 周。風量為 4 970 m3 /min,氧量為 13 800 m3 /h,產量提升至 6 750 t/d。

2)爐底、爐缸冷卻水量調整。11月2日,爐底水量由755 m3 /h調整至610 m3 /h,軟水總量由4 534 m3 /h調整至 4 484 m3 /h;11 月 9 日,爐底水量由 610 m3 /h調整 至 532 m3 /h,軟 水 總 量 由 4 484 m3 /h 調 整至4 000 m3 /h;11月10日,爐底水量由532 m3 /h調整至493 m3 /h,軟水總量由4 000 m3 /h調整至3 760 m3 /h。

3)裝料制度調整。10 月 10 日,適當調整了布料矩陣,即![]() ,確保中心氣流充足的同時,適當發展邊緣氣流[3] ,此外,還需滿足相對適宜的煤氣流速及溫度[4] 。

,確保中心氣流充足的同時,適當發展邊緣氣流[3] ,此外,還需滿足相對適宜的煤氣流速及溫度[4] 。

2座高爐在停爐前4天均添加一定量的錳礦洗爐,鐵中Mn含量由0.3%上升到0.6%左右,鐵水流動性得到改善;10# 高爐在停爐料中加入螢石以改善渣鐵流動性,確保停爐前最大限度地出凈爐內渣鐵,但加入時間較短,未能增加殘鐵放出量。

2 停爐操作

2.1 9# 高爐停爐料的選擇

9# 高爐于 4 月 7 日 0:00 實現全焦冶煉,焦炭負荷由 4.00 降至 2.84,礦批(含錳礦)為 60 t,焦批為18.5 t,焦丁為 2.6 t,預設焦比為 590 kg/t,鐵水 Si含量控制為 0.8%~1.0%,堿度設定為 1.15左右,鐵水物理熱高于1 490 ℃,保證良好的渣鐵流動性能。

2.2 9# 高爐停爐過程

4月7日0:00全焦冶煉料入爐,2:00停止噴煤,因停止噴煤導致理論燃燒溫度偏高,壓差上升且波動大,高爐減風至 4 700 m3 /min 左右,并降風溫 至950 ℃。7:44停止富氧,壓差波動幅度仍較大,9:10左右出現管道行程,故進一步減風至4 600 m3 /min,控制風溫至900 ℃直至降料面。隨著壓差趨于穩定,逐步恢復風量至4 800 m3 /min,12:19裝完最后一批料后開始降料面停爐,降料面進程與爐頂煤氣成分有關,要求 H2含量低于 12%,最高不高于 15%,O2含量低于2%[5] ,做到安全、環保、快速停爐[6] 。停爐過程中,根據頂溫情況調節打水量,切斷煤氣,前爐頂溫度控制為250~350 ℃,切斷煤氣后頂溫控制為300~400 ℃。 降料面過程中多次出現局部小管道,通過逐步減風控制,直至22:35時,煤氣中H2含量達到10.1%,開爐頂放散閥,切斷煤氣,維持風量1 900 m3 /min 直至休風,整個停爐過程中,為控制爐頂溫度,通過爐頂打水消耗水量共1 109 m3 ,耗時17 h。

2.3 9# 高爐停爐前的出鐵情況

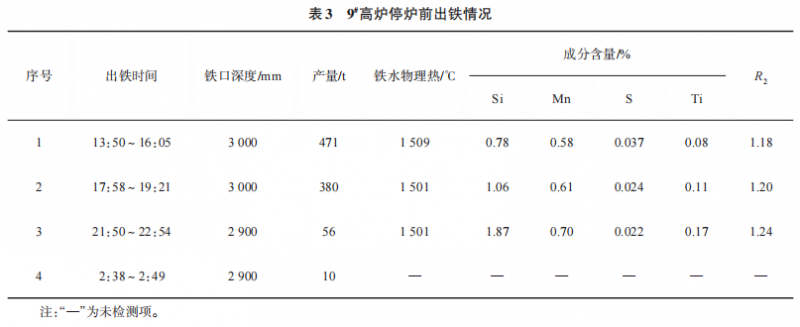

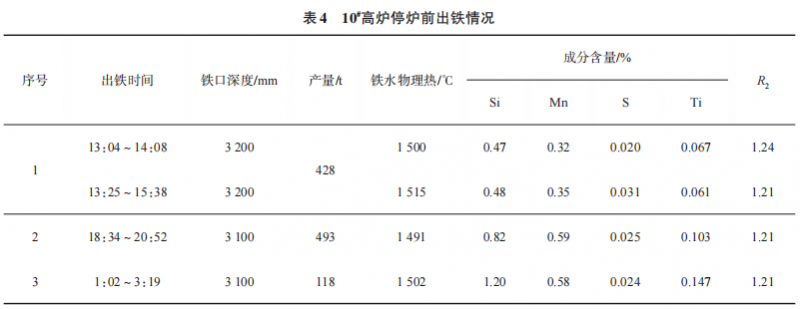

9# 高爐停爐前出鐵情況如表3所列。開始降料面時出鐵水 4 爐,最后 1 爐在風口出現吹空后出鐵水,出鐵過程中渣鐵物理熱充足,流動性良好,總出鐵量為917 t,比理論計算出鐵量約少70 t。

2.4 10# 高爐停爐料的選擇

10# 高爐于 11 月 14 日 10:00 實現全焦冶煉,焦炭負荷由4.25降至2.74,礦批(含錳礦、螢石)為62 t,焦批為20.6 t,焦丁為2 t,預設焦比為611 kg/t,爐溫控制為 0.8%~1.0%,堿度設定為 1.13左右,鐵水物理熱高于1 490 ℃,保證良好的渣鐵流動性能。

2.5 10# 高爐停爐過程

與 9# 高爐類似,10# 高爐停爐前期停止噴煤后,也出現壓差波動大的情況,通過減風、降風溫、減少富氧量等措施控制壓差,壓差逐步平穩后高爐塌料,料線達到6.5 m。14:18裝完最后1批料后開始空料線停爐,爐頂溫度控制與 9# 高爐相同,停爐過程中出現短期的管道征兆,其余階段壓力差平穩,無明顯爆震現象。直至 11 月 15 日 1:00 發現風口變黑,開爐頂放散閥,切斷煤氣,實現停爐過程中的煤氣全回收。整個停爐過程中,通過爐頂打水消耗水量共1 512 m3 ,總耗時13.3 h。

2.6 10# 高爐停爐前的出鐵情況

10# 高爐停爐前出鐵情況如表4所列,降料面后出鐵3次,最后1爐在風口出現吹空后出鐵水,出鐵過程渣鐵流動性良好,物理熱充足,共出鐵1 039 t,較理論出鐵量少21 t

2.7 兩次停爐過程對比

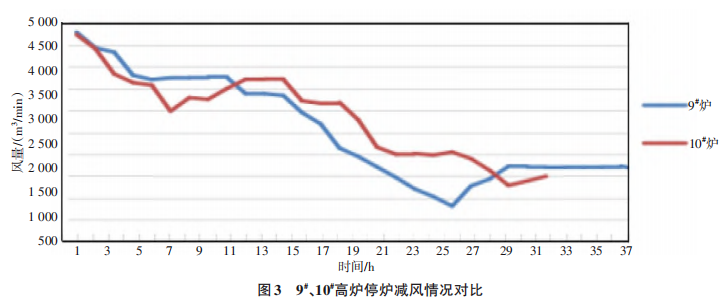

1)9# 高爐停爐總耗時17 h,10# 高爐停爐總耗時13.3 h。

2)停爐料裝入時間不同,兩次停爐、停氧、停煤時間有較大差異,

9# 高爐開始降料面前 4 h 停止供氧操作,降料面前 10 h 停煤,實現全焦冶煉;10# 高爐降料面后 7.4 h 停止供氧操作,此時煤氣中 H2含量 為 5%,降 料 面 前 10 min 停 煤 操 作,實 現 全 焦冶煉。

3)開始降料面后風量差別較大,9# 高爐開始降料面 7 h 后風量減至 2 000 m3 /min 以下;10# 高爐開始降料面 9 h 后風量減至 2 000 m3 /min 以下,停爐進程加快。9# 、10# 高爐停爐減風情況對比如圖 3所示。

3 放殘鐵過程

3.1 殘鐵口位置理論推算

10# 高爐死鐵層設計高度為 2.3 m,2 層國產陶瓷墊及微孔炭磚厚度均為 0.802 m,3 層國產半石墨炭磚厚度為1.203 m。利用拉姆公式推算爐底陶瓷墊及炭磚的侵蝕程度[7-8] ,如式(1)和式(2)所列。

式(1)、式(2)中:X為爐底最大侵蝕深度,m;T0為鐵口中心線鐵水溫度,℃,取 1 500 ℃;T1為爐底中心溫度,取 300 ℃;h0為死鐵層設計深度,m;Tθ為鐵水凝固溫度,一般取 1 150 ℃;λ1、λ2、λ3分別為半石墨炭磚、微孔炭磚和陶瓷墊的導熱系數,W/(m·K);α為 單位面積爐底平面上管壁對冷卻水的給熱系數,W/(m2· h·℃);λq為鐵水導熱系數,取17.45 W/(m·K); d1、d2、d3分別為半石墨炭磚、微孔炭磚和陶瓷墊的設計厚度,m;V為單位面積爐底冷卻水流量,m3 /(m2 ·h); C 為冷卻水的比熱容,為 4 186 kJ/(m3 ·K);d 為冷 卻水管內徑,m;v 為冷卻水流速,m/s;b 冷卻水管間距,m。

10# 高爐爐底冷卻水量為755 m3 /h,水管內徑d= 0.1 m,水管間距b=0.25 m,V=7.4 m3 /(m2· h),v=1.5 m/s, 因此,α=4.637 w/(m·2 ·h℃)。λ1=11 W/(m·K)、λ2= 11 W/(m·K)、λ3=3 W/(m·K)。經計算X=1.38 m。

3.2 殘鐵量計算

10# 高爐死鐵層厚度為 2 300 mm,鐵口深度為 3 200 mm;鐵口傾角為 11.5°,出鐵后液面標高 h1=2 300-3 200×sin(11.5°)=1 662 mm,侵蝕深度 h2=1 380 mm,爐缸內液面總高度H=h1+h2=3 042 mm。

爐缸直徑 D=11 400 mm,ρ(Fe)取值為 7 t/m3 ,容鐵系數 K一般取值 0.55~0.60[9] ,考慮到容鐵系數與死鐵層的死料堆大小有關[10] ,因此,K取值為0.50。殘 鐵量(W)根據式(3)計算。

W=K·π(D2 /4)·H·ρ(Fe) (3)

通過計算,侵蝕后爐缸的殘鐵量為 1 086 t,但10# 高爐只放出鐵水 176 t,爐缸理論殘余鐵水 910 t 左右,在實際清理爐缸過程中,估計殘鐵量為860 t, 理論計算與實際基本吻合。

3.3 放殘鐵作業

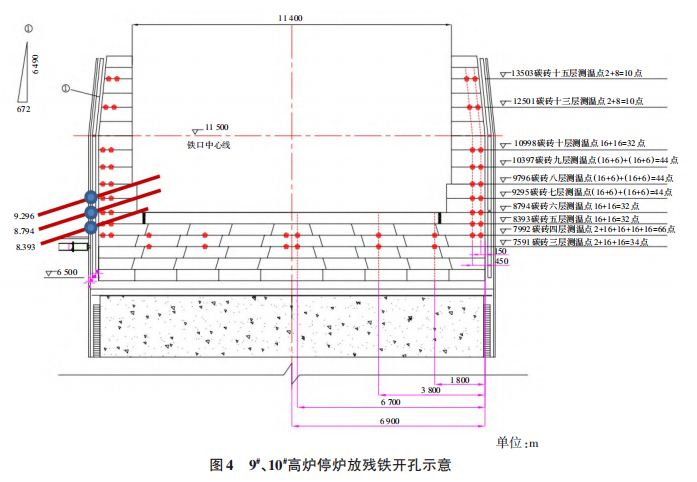

兩次放殘鐵作業分別選擇兩家爐缸專業清理公司,9# 高爐由南京聯合榮大工程材料有限責任公司負責,10# 高爐由山東信隆工程材料有限公司負責,殘鐵口的位置標高選擇基本相似,9# 、10# 高爐放殘鐵開孔情況如表5所列。2座高爐放殘鐵開孔角度均為 12°。9# 、10#高爐停爐放殘鐵開孔示意如圖4所示。

殘鐵口方位的選擇原則應為爐缸水溫差和爐底溫度較高的方向,同時又要兼顧出殘鐵時方便鐵水運輸[9] 。通過測量縱向溫度確定兩次放殘鐵爐殼拐點的位置[11] 。9# 、10# 高爐爐底為“象腳”狀侵蝕,“象腳”底部橫向侵蝕最嚴重,此處的爐缸環炭溫度最高,在其附近存在爐皮縱向溫度突變,即為溫度拐點[12] 。“象腳”狀侵蝕的重點區域為鐵口附近[13] ,9# 高爐在東南角,10# 高爐在西南角,2個位置所在的區域較為開闊,作業環境好。但從爐缸側壁溫度分析來看,2座高爐的南面均是侵蝕較弱的區域,侵蝕較嚴重的一側均在北面,即位于 1# 鐵口與2# 鐵口中間,不選擇此方向開殘鐵眼有兩方面原因:

1)1# 、2# 鐵口中間有1根承重主梁,若在此方向架設殘鐵溝,必須對承重主梁進行部分割除,將影響主梁的結構強度。

2)若在北面放殘鐵,只能選用 100 t 小罐裝鐵水,設置的沙壩較多,鐵流過大時不宜控制,容易造成鐵水落地,存在安全隱患。

9# 高爐于 4 月 9 日 2:20 左右打開殘鐵口,停爐休風約 21 h,開殘鐵眼的時間偏長;10# 高爐放殘鐵吸取了9# 高爐的經驗,在標高相對偏低的位置放殘鐵,加大開孔角度,10# 高爐停爐休風后14 h打開殘鐵眼,較9# 高爐快7 h。

從兩次清理爐缸的實際情況來看,2座高爐扒渣至第11層炭磚上表面時,出現凝渣凝鐵層,標高約為10.495 m,比殘鐵眼位置分別高1.5 m和1.3 m,且呈現中心較高、邊緣較低的情況。

4 放殘鐵量少的原因分析

4.1 凝鐵層的形成

開 爐 初 期,高 爐 爐 芯 溫 度 最 高 點 溫 度 達 到1 080 ℃。隨著生產過程的進行,高爐操作制度發生 改 變,爐 芯 溫 度 逐 漸 下 降,2014 年 降 至 200~300 ℃,持續到停爐。從爐芯溫度情況分析,高爐中 心 形 成 了 較 厚 的 凝 鐵 層,具 體 原 因 有 以 下 兩方面:

1)爐缸的冷卻強度過大。通常認為1 150 ℃是爐缸耐火材料的侵蝕線[14] ,9# 、10# 高爐爐底水冷管布置在爐底封板之上,爐役后期加大爐底冷卻水量,冷卻強度較大,使爐底的1 150 ℃等溫線整體上移,凝鐵層逐步變厚。

2)高爐每年配合煉鋼廠檢修,停爐檢修1~2次,爐缸無熱量補充,爐底冷卻水逐步帶走爐缸熱量,使爐缸溫度下降,凝鐵層加厚。

4.2 操作制度的影響

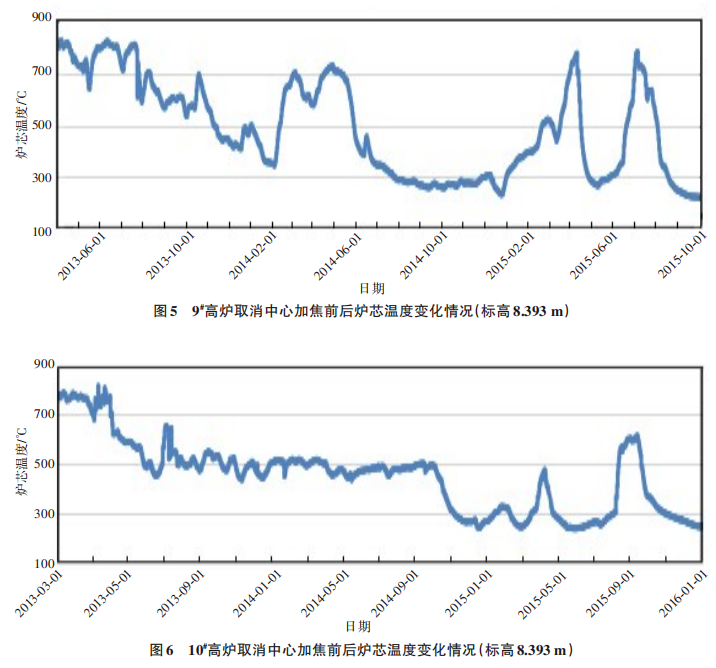

煉鐵廠 2 座 2 500 m3高爐均于 2009 年開始投產,2014年之前,布料方式采取中心加焦模式以維持中心氣流,2014年,為節焦降耗,2座高爐相繼取消中心加焦。

9# 、10# 高爐取消中心加焦前后爐芯溫度變化情況分別如圖 5和 圖6所 示。2 座高 爐采用中心加焦時,爐芯溫度一直高于 500 ℃,2013 年4 月前,最高達到 700 ℃以上。9# 高爐于 2014 年6 月、10# 高爐于 2014 年 10 月相繼取消中心加焦后,爐芯溫度均 出現較大幅度下降 ,下降 至300 ℃左 右,主要原因是取消中心加焦后,煤氣向爐缸中心滲透相對較少,導致高爐爐芯帶中部溫度降低[15] 。

5 提高殘鐵放出量的措施

為提高生產效率,降低生產成本,提高高爐殘鐵放出量,采取以下措施:

1)參照侵蝕機理,停爐前根據高爐爐芯溫度情 況 調 整 為 上 部 裝 料 制 度,保 證 充 足 的 中 心 氣流,盡量提高高爐爐芯帶溫度,以降低爐缸殘鐵層的厚度。

2)在保證安全的前提下,停爐前 1~2 個月停止配加護爐劑,提前加入螢石、錳礦等洗爐劑洗爐,并且控制合適的爐溫、堿度,以及渣中鎂鋁比,改善渣鐵流動性。

3)停爐前提前控制爐缸冷卻水的流量,以降低爐底冷卻強度[16] ,減少爐底散熱。

4)每年配合煉鋼檢修的長時間停爐,應嚴格控制爐底冷卻水量,做好爐缸的保溫工作,減少停爐過程中的熱量損失。

6 結束語

9# 、10# 高爐空料線停爐過程較為成功,尤其是10# 高爐,實現了全回收煤氣停爐,為高爐煉鐵提供了寶貴的生產經驗。

1)停爐料的選擇較為合理,停爐前爐況穩定順行,爐溫、堿度控制在合適范圍內,且停爐前的渣鐵流動性良好。

2)兩次停爐前準備工作充分,通過手動與自動相結合的方式控制爐頂打水,停爐過程爐頂未出現明顯的爆震現象,做到了安全快速停爐。

3)兩次停爐放殘鐵量少,主要因為停爐前爐渣鎂鋁比控制偏低,高爐冷卻制度的控制不到位,以及高爐中心主導氣流不夠穩定等;此外,在高爐設計上還存在局限性,爐缸侵蝕嚴重的區域不具備開殘鐵眼條件。

參考文獻:

[1] 錢世崇,程素森,張福明,等. 首鋼遷鋼1號高爐長壽設計[J]. 煉鐵,2005,24(1):6-9.

[2] 吳勝利,王筱留.鋼鐵冶金學 煉鐵部分[M]. 4版. 北京:冶金工業出版社,2019:201-202.

[3] 王波,陳永明,宋文剛,等. 寶鋼1號高爐爐缸溫度升高的治理[J].煉鐵,2019,38(4):19-23.

[4] 錢堃,謝愛平,何敏. 新鋼6號高爐有害元素升高下的分析及控制[J]. 江西冶金,2020,40(6):45-50.

[5] 周傳典.高爐煉鐵生產技術手冊[M]. 北京:冶金工業出版社,2002.

[6] 林春山,王榮剛,羅德慶,等.首鋼股份 3號高爐中修空料線停爐及開爐操作[J]. 煉鐵,2022,41(2):38-41.

[7] 沈巧珍,杜建明. 冶金傳輸原理[M]. 北京:冶金工業出版社,2006.

[8] 張猛超,賈新,余曉波,等 . 首鋼股份 1 號高爐降料面及放殘鐵實踐[J]. 煉鐵,2020,39(2):31-33.

[9] 項鐘庸,王筱留.高爐設計:煉鐵工藝設計理論與實踐[M]. 2版.北京:冶金工業出版社,2014:890-891.

[10] 張益民 . 永鋼 2# 高爐停爐殘鐵量偏大原因分析[J]. 現代冶金, 2015,43(3):19-24.

[11] 向玉琪. 萍鋼高爐大修放殘鐵工藝實踐[J]. 江西冶金,2015,35(2): 9-12.

[12] 王洪余 . 宣鋼 4 號高爐停爐放殘鐵實踐[J]. 煉鐵,2017,36(5): 57-58.

[13] 何敏,謝愛平,錢堃 . 新鋼 6 號高爐象腳形區域溫度升高控制措施[J]. 江西冶金,2021,41(1):48-53.

[14] 張建良,羅登武,曾暉. 高爐解剖研究[M]. 北京:冶金工業出版社,2019.

[15] 張壽榮,于仲潔 . 高爐失常與事故處理[M]. 北京:冶金工業出版社,2012.

[16] 陶林,李廣兵,李國森. 信鋼2號高爐空料線停爐放殘鐵實踐[J].煉鐵,2018,37(2):40-42.