代紅星, 唐笑宇, 孟凡雷, 張彥龍

(河北鋼鐵集團邯鋼公司, 河北 邯鄲 056009)

摘 要:為了解決邯寶煉鋼廠 260 t 轉爐過度依賴吹煉后期脫磷導致終點磷含量超標、終點氧含量高等諸多問題,結合冶煉實際情況,對轉爐吹煉槍位、加料模式及基于轉爐煙氣 CO 濃度變化進行動態調整等方面進行優化。通過相關工藝調整,轉爐吹煉過程尤其是前期脫磷效果得到改善,TSC 表觀平均脫磷率達到 75%,終點磷的命中率達到98.5%以上,轉爐其他指標隨之得到改善。

關鍵詞:前期脫磷 TSC 吹煉槍位 加料模式

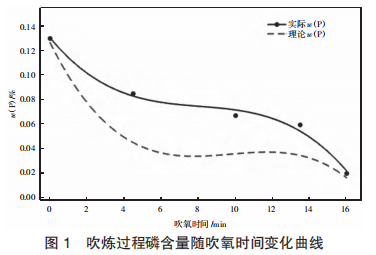

轉爐脫磷現狀煉鋼的一項重要工作是采用經濟有效的方式脫除磷元素[1],轉爐脫磷是一個較為復雜的過程,其影響因素有很多。如何實現高效脫磷,是轉爐煉鋼降本增效的重點研究方向。2019 年第二季度,邯寶煉鋼廠磷元素一次命中率出現了波動。經過攻關,磷元素的命中率提升至 97.3%,但是有 50%的爐次的 TSC 表觀脫磷率(1-TSC w(P)/ 鐵水 w(P))在 50%以下。為了找出問題所在,研究吹煉過程中磷含量變化規律,選取 5 爐相同鋼種,入爐廢鋼、鐵水條件、供氧、加料模式皆相似的爐次,分別取吹氧時刻 4.5 min、10 min、13.5 min、終點共四個時刻的鋼水磷含量,求各點磷含量均值,如圖 1 所示,吹氧時刻 4.5 min 時脫磷率為34.9%,TSC 表觀脫磷率為 54.6%,與理想狀態下磷含量變化規律相比,吹煉前期及測 TSC 時刻的磷含量明顯高于理論狀態。即冶煉前期脫磷效率偏低,吹煉后期的脫磷速度高于吹煉過程脫磷速度。

在實際生產中,為了使終點磷含量達標,更多的爐次依靠吹煉后期調冷料、石灰,壓低終點出鋼溫度,終點過吹等手段進行脫磷。轉爐冶煉的不同階段,脫磷效率不同,吹煉前期尤為關鍵,依靠吹煉后期脫磷會帶來成本浪費、爐襯侵蝕、質量波動等問題。因此,有必要進行低灰耗條件下的轉爐冶煉前期脫磷效率優化。

2 影響煉鋼脫磷的因素分析

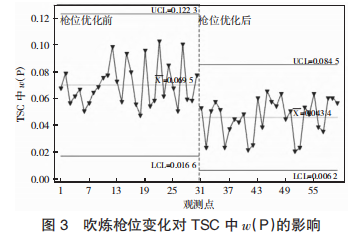

在鋼渣界面,轉爐的脫磷反應式[2]通常為:

式中:Kp 為反應(1)平衡常數;w[P]為鋼液中磷質量分數;α4CaO·P2O5 、αFeO、αCaO 分別為溶液中 4CaO·P2O5、FeO 和 CaO 的活度。

轉爐冶煉過程中爐渣堿度、渣的氧化性、爐渣狀態、熔池溫度、渣量等關鍵因素直接影響轉爐脫磷的效果[3]。

1)提高堿度有利于脫磷,但是一次性加入石灰過多會產生結坨現象。

2)增加渣中 FeO 含量,可以促進石灰熔化,改善熔渣的流動性。

3)熔池溫度低對脫磷反應有利,但是溫度過低則會導致爐渣不化。保證轉爐前期渣早化、化好是脫磷的前提。

基于以上分析,結合生產實際,對影響爐渣組分、爐渣狀態、熔池溫度的轉爐吹煉過程槍位、加料模式及基于轉爐煙氣 CO 濃度變化進行動態調整等方面進行了優化。

3 轉爐煉鋼工藝優化

3.1 煉鋼吹煉模型優化

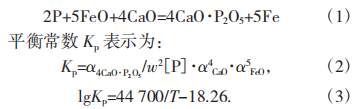

吹煉過程合理槍位需要同時滿足熔池反應所需FeO 含量,提供動能達到合適的穿透深度,在吹煉的不同時期,槍位應根據熔池反應、爐口火焰情況實時做出動態調整[4]。如圖 2 所示,吹煉過程原槍位在 2 000~2 100 mm 之間,調整范圍過窄,易導致吹煉前期化渣效果差,極易產生化渣不良。為了促進前期渣早化,對吹煉槍位進行優化,對吹煉過程的槍位采用變動幅度更大的高槍位模式,代替原來恒槍位操作,在吹氧時間前 2 min 的槍位是 2 150 mm。較低的槍位可加速氧化反應,提高攪拌能量,保證 FeO 在熔池內可隨開吹加入的第一批輔料一起被攪開;隨后 2~4.5 min,槍位提高至 2 350 mm,4.5 min 以后再降低至 2 250 mm。優化后的槍位可使渣中 FeO 含量與吹煉過程脫磷反應相匹配,達到吹煉前期“早化渣、化好渣”,吹煉中期少噴濺,同時避免“返干”的效果

加料模式優化前,吹煉前期頭兩批料加入量為輔料總量的 70%,加料過于集中。對吹煉前期加料模式進行優化,吹煉中前期按照堿度 2.0 加入石灰,加入量約為石灰總量的 60%、輕燒白云石總量的 50%,這樣有助于降低爐渣熔點和黏度,減少 2CaO·SiO2 在石灰表面的沉積。

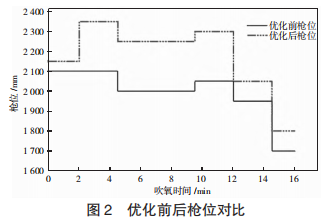

加料模式與槍位優化前后的 TSC 脫磷效果對比如圖 3 所示,優化前 TSC 的 w(P)為 0.069 5%,且波動范圍較大;優化后 TSC 的 w(P)為 0.043 4%,波動范圍顯著變窄;TSC 表觀脫磷率達到 65%以上的爐次占到90%,終點磷的命中率達到 98.5%以上。

3.2 基于 CO 濃度變化對吹煉過程動態控制的優化

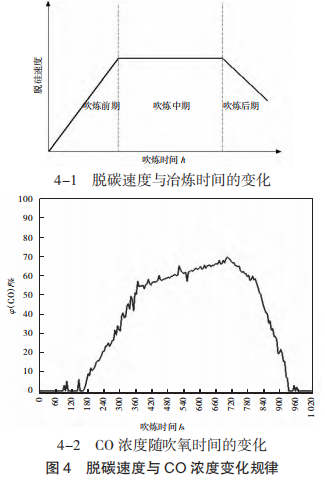

轉爐煙氣是轉爐冶煉的重要產物,能客觀地反應出爐內的冶煉情況。有研究[5]表明,通過吹煉過程中煙氣中的 CO、CO2 氣體含量可判斷熔池的脫碳速度,預測鋼液的碳含量和熔池溫度的變化,脫碳速度與φ(CO)變化規律如圖 4 所示。

由于轉爐煙氣中的 CO 和 CO2 主要來源于熔池內 C-O 反應,該反應主要產物是 CO,對比圖 4 中 4-1和 4-2 曲線變化,可以發現煙氣中 CO 濃度變化體現了熔池內脫碳速度變化,通過脫碳速度快慢間接可推測熔池內溫度的高低。

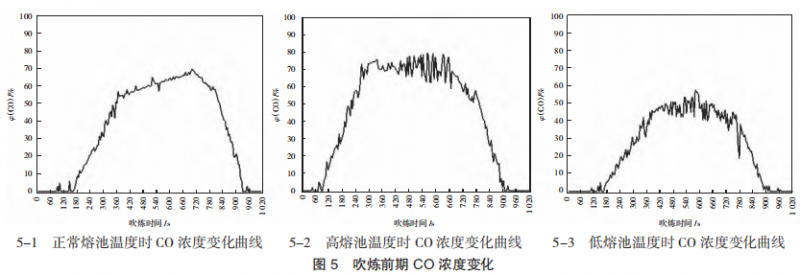

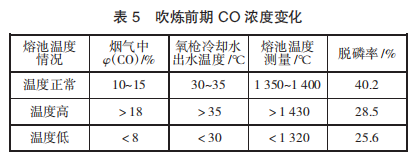

在吹煉前期至吹煉中期的過渡時段,C-O 反應的限制性環節為熔池溫度,即:熔池溫度越高,C-O 反應越早進行,反應越劇烈,CO 濃度上升越快。在吹煉 前期,根據 CO 濃度上升速率可以間接判斷出熔池內溫度,吹煉前期 CO 濃度變化情況如下頁圖 5 及表5 所示。

如圖 5-1 所示,吹煉至 180 s 時,煙氣中 φ(CO)達到 10%~15%(圖中該爐 φ(CO)為 12.3%)。選取 3爐情況相似爐次,在 180 s 倒爐測溫取樣,此時熔池溫度為 1 350~1 400℃,脫磷率 40.2%。

如圖 5-2 所示,如果吹煉至 180 s 時,φ(CO)高于18%(圖中該爐 φ(CO)達到了 21%),選取 3 爐情況相似爐次,在 180 s 倒爐測溫取樣,此時熔池溫度>1 430 ℃,脫磷率 28.5%。

如圖 5-3 所示,吹煉至 180 s 時,φ(CO)低于 8% (圖中該爐 φ(CO)為 5%),且上升緩慢,選取 3 爐情況相似爐次,在 180 s 倒爐測溫取樣,此時熔池溫度為<1 320 ℃,脫磷率 25.6%。

對于轉爐脫磷,吹煉前中期過渡階段的溫度至關重要,溫度低不利于化渣,溫度高不利于脫磷反應進行。當熔池溫度在 1 350~1 400 ℃時,脫磷率可達到40.2%;當熔池溫度<1 320 ℃或者>1 420 ℃時,脫磷率低于 30%。根據 CO 濃度曲線變化,判斷熔池內溫度變化,通過調整冷料或硅鐵的加入,將吹煉中前期的熔池溫度控制在利于化渣和去磷的范圍內。

4 工藝優化效果

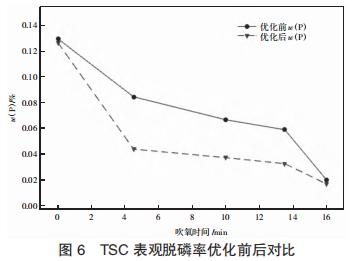

通過對轉爐吹煉槍位、加料模式及基于轉爐煙氣CO 濃度變化進行動態調整等方面進行優化,選取優化后 5 爐相同鋼種,入爐廢鋼、鐵水條件、供氧、加料模式相似的爐次,分別取吹氧時刻 4.5 min、10 min、13.5 min、終點 4 個時刻的鋼水磷含量,求各點磷含量均值,吹氧 4.5 min 時刻 w(P)在 0.038%~0.05%,TSC 段 w(P)在 0.035%以下。優化前后吹煉過程中磷含量 變化對比如圖 6 所示,吹氧時刻 4.5 min 脫磷率由34.9%升至 66.2%,TSC 表觀脫磷率由 54.6%升至75.05%,優化后磷含量變化規律接近于理想狀態。隨著 TSCw(P)的降低,對轉爐后期脫磷壓力降低,轉爐終點氧含量進一步降低。以 IF 鋼為例,終點 w(O)由 600×10-6 降低至 450×10-6 ,終渣全鐵含量(質量分數)由 22%降低至 17.5%以下,轉爐石灰消耗由 45 kg/t 降低至 35 kg/t。

5 結論

1)通過優化槍位和加料模式,吹煉過程槍位采用變動幅度更大的高槍位模式,代替原來恒槍位操作,同時采用分散加料的方式,使渣中 FeO 含量與吹煉過 程脫磷更適應,達到吹煉前期“早化渣、化好渣”的目 的,TSC 表觀脫磷率達到 65%以上的爐次占到 90%,終點磷的命中率達到 98%以上。

2)當熔池溫度在 1 350~1 400 ℃時,脫磷率可達到 40.2%;熔池溫度高于或低于此范圍,脫磷率變低。根據 CO 濃度曲線變化,判斷熔池內溫度變化,通過調整冷料或硅鐵的加入,將吹煉中前期的熔池溫度控制在利于化渣和去磷的范圍內。

3)通過優化,吹氧時刻 4.5 min 時脫磷率由34.9%升至 66.2%,TSC 表觀脫磷率由 54.6%升至 75.05%,終點磷的命中率達到 98.5%以上。工藝優化后磷含量的變化規律接近于理想狀態。隨著 TSC 磷含量的降低,使得轉爐后期脫磷壓力降低,轉爐其他指標也隨之得到改善。

參考文獻

[1] 黃希祜.鋼鐵冶金原理[M].北京:冶金工業出版社,2017.

[2] 王新華.鋼鐵冶金 - 煉鋼學[M].北京:高等教育出版社,2005.

[3] 魏寶森.轉爐加料制度與前期脫磷及溢渣關聯探究[J].昆明冶金高等專科學校學報,2012,28(3):14-15.

[4] 何順生,楊文遠,李任春.邯寶大型轉爐煉鋼工藝優化的研究[J]. 煉鋼,2019,35(5):19-22.

[5] 潘玉柱,張彩軍,朱新華.基于煙氣分析的轉爐連續碳溫預報模型[J].河南冶金,2014,22(5):16-17.