趙光遠

(廣東鐳目華遠智能科技有限公司)

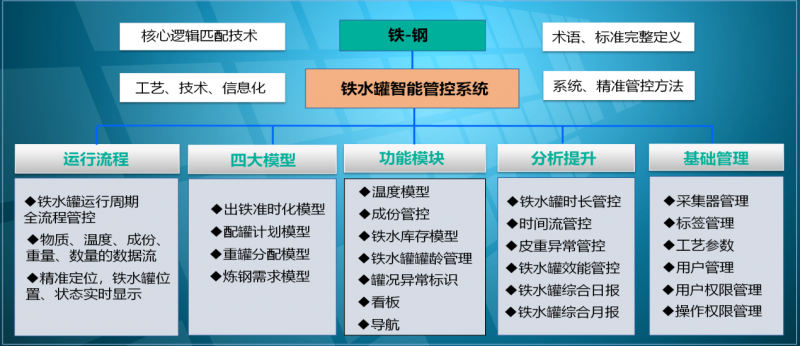

摘要:本文介紹包括鐵-鋼-材全流程準時化生產智能管控系統的背景、構成(鐵水罐智能管控系統、煉鋼準時化生產智能管控系統、鋼-材銜接準時化智能管控系統)、技術架構及系統詳細解決方案及應用等內容。

關鍵詞:準時化模型;生產導航;智能調度;時間流;周期;時長;時間點;鋼水時刻表;管控模型;數字看板

1 系統背景

煉鐵、煉鋼、軋鋼是長流程鋼鐵企業的三大核心工序,這三大工序的生產、工藝、技術和流程都非常復雜,分屬不同的廠管理,從鐵-鋼-材全流程來看,重點和難點在于鐵-鋼銜接過程、煉鋼生產過程、鋼-材銜接過程,這三個關鍵過程普遍存在以下問題:

鐵-鋼銜接過程:鐵水罐管理是鐵-鋼銜接過程的核心,鐵水的去向分配、鐵水罐的運行效率等一直制約煉鋼生產;鐵水調度工作強度異常大、所需掌控信息量繁多、業務流程復雜;出鐵時間、鐵水運輸時間、溫度、成份等信息進行人工記錄,工作量大,容易出現錯誤;鐵水質量、鐵水重量、鐵水使用管理、鐵水罐管理等信息不能及時跟蹤掌握,影響了鐵鋼平衡精細化管理;生產技術經濟指標(特別是鐵水過程溫降較大)存在較大提升空間;鐵-鋼生產數據沒有形成完整的數據流,一直制約鐵-鋼生產效率的提升。

煉鋼生產過程:煉鋼生產承上啟下,煉鋼生產若不穩定順行,將成為整個生產流程的瓶頸。但是煉鋼現場生產信息大部分是人工記錄及人工傳遞,工序之間無法實現實時互動,生產指揮一直依靠現場調度人工或通過MES下達爐機生產計劃,缺乏系統化、模式化的爐機匹配系統,經常性出現由于調整不及時或者調整不斷造成被動調整和生產中斷。生產物流一直處于相互干擾與相互影響,經常性出現轉爐之間等待加鐵水、廢鋼,澆鑄跨鋼水等天車吊運、等鋼包等現象,制約轉爐、連鑄快節奏的生產。煉鋼生產、技術、消耗指標爐、機、班組之間差異明顯,缺乏規范與統一的橫班生產組織模式。

鋼-材銜接過程:鋼-材銜接涉及到鋼坯庫存(鋼坯流轉時間)、資金庫存(訂單匹配效率)、低碳低耗(鋼坯紅裝熱送);鋼企工序流程時間存在幾小時到幾天之間的差異,庫存資金存在幾十萬到上千萬資金占用的差異,鋼坯溫度存在幾十度到幾百度的差異,鋼坯熱利用率就有從10%到90%的差異;鐵-鋼銜接過程無論汽車運輸時間、鋼坯紅送率、鋼坯庫存等指標均有較大的提升改進空間。

作者在鋼企工作了20多年,歷任煉鋼、煉鐵、設備部等多個技術和管理崗位,他從全流程準時化的角度,把鋼企按工序劃分為周期、時長和時間點,融合生產技術、管理技術和計算機技術,將生產對象、生產過程和生產規則數字化,創新推出鐵-鋼-材全流程準時化生產智能管控系統,滿足了生產過程數據實時可視化的需求、生產過程及時診斷預警的需求、生產管控過程復雜智能決策的需求,實現了鐵-鋼-材全流程從結果管理到過程管理的轉變,不僅能“看”,而且能“管”。該系統(包括各子系統)在近20家鋼企分期分階段推廣應用,在準時準點、高效低碳方面均取得了顯著效果。

2 系統構成

鐵-鋼-材全流程準時化包括三個相對獨立的子系統(鐵水罐智能管控系統、煉鋼準時化生產智能管控系統、鋼-材銜接準時化智能管控系統),三個子系統可以分工序獨立運作,又能統一數據,統一應用平臺,統籌到一個框架進行管理。通過數據匯聚、聯接,形成鐵-鋼-材全流程準時化生產智能管控系統。

3 系統技術架構

PC端:采用B/S架構;業務邏輯層、B/S查詢界面層的開發工具采用的是Visual Studio和IDEA;前端平臺采用.net模板引擎和vue技術,后端平臺使用c#和JAVA技術;Server端采用J2EE、C#技術。前端與Server的通信采用基于HTTP協議的JSON數據格式傳輸,服務器間數據庫相互熱備份,保證硬件故障后數據安全能夠及時恢復。

移動端:界面前端采用安卓和IOS使用UNI-APP框架以及HTML5方式開發。Server端采用C#和J2EE做為接口。Client端支持IOS、安卓以及微信,能夠提供可復用組件快速進行開發;Client與Server使用json數據格式進行數據交換。

數據庫:采用Oracle數據庫,與數據庫交互采用JDBC連接。數據采集站采用字符集為WE8DEC,能夠自動清理歷史數據,而且能夠支持續傳。

系統接口:與其它應用系統(MES、計量、檢化驗)的數據交換主要通過中間件實現。系統與系統間的數據交換,采用標準的JSON格式。

網絡通訊:建立三級網絡包括獨立生產網、公司辦公網、外部網。分工序獨立進行配置,分別配置采集服務器、應用服務器、WEB服務器、交換機、防火墻等硬件設備。

4 三大系統解決方案

4.1鐵水罐智能管控系統

4.1.1系統內容

4.1.2系統目標

實現鐵水、鐵水罐的時間流、位置、重量精準管控;

建立鐵水準時化四大生產模型,提高鐵水罐的運行效率,提升鐵-鋼生產效率;

通過鐵水罐四大管控技術,減少鐵水罐溫降、降低鐵水過程溫降、穩定入爐鐵水溫度,全面降低生產成本。

4.1.3系統范圍

鐵水:從高爐出鐵、稱量到煉鋼入爐全過程的管控

鐵水罐:從鐵水罐的停用、修砌、上線、下線全周期的管控。

實現鐵水罐溫降周期與生命周期的全流程管理。

溫降周期:入爐結束--空罐出站--高爐進站--出鐵--煉鐵出站--去向分配--稱量--煉鋼進站--折罐(入混鐵爐)--煉鋼入爐結束;

生命周期:鐵水罐修砌--烘烤--上線運行--在線罐齡--下線小修--烘烤--上線運行--在線罐齡--下線大修(停修)。

4.1.4定位技術

車架、機車頭、鐵水罐采用電磁微聲(EMMA)識別技術。硬件主要包括脈沖雷達、微聲標識器和網絡通訊裝置。

4.1.5數據采集

數據采集包括時間、重量、溫度、成份、工藝參數、位置等數據。鐵水罐、車架、火車頭、臺車等識別跟蹤信息通過電磁微聲(EMMA)技術實現自動采集。煉鋼鐵水入爐溫度、時間及入爐重量數據通過轉爐二級機系統實現采集,匹配后通過接口方式完成數據的收集。其他數據通過與PLC及檢化驗系統采集。對采集的數據,通過條件判斷、生產邏輯并結合工藝特點,進行規范定義、關聯,建立數據庫,實現查詢與集成需要。

4.1.6四大生產管控模型

出鐵準時化模型:根據出鐵周期、間隔時間、出鐵次序,編制出鐵計劃時間與對罐時間;編制對罐模式、主副線計劃、對罐罐號、過渡罐號;編制計劃煉鐵出站時間、計劃煉鋼進站時間、鐵水去向。實現高爐計劃開口時間、預計堵口時間及實際開口、堵口時間,計劃開口鐵口及實際開口鐵口,高爐鐵次號顯示及每日、每班次出鐵次數和實際出鐵重罐數顯示。

煉鋼計劃需求模型:轉爐鐵水入爐計劃時間對應出鐵計劃時間。

配罐模型:高爐配罐主副線(線路名稱)、鐵口、配罐罐號、數量及重量、出鐵順序顯示,配罐開始時間與配罐到位時間及實際用時顯示,配罐超時警示。

重罐模型:根據受鐵情況,確認重罐與預重罐,按出鐵時間計劃煉鐵出站的計劃指令;按鐵水去向計劃重罐的去向;計劃指令下達同時信息推送到高爐、煉鋼、鐵運和鐵水運行信息。

4.1.7時間流管控

規范時間定義、時間術語,展示時間點、管控運行時長與間隔時長。

鐵水罐兩大周期(使用周期和溫降周期),定義六大時長,26個時間節點。

通過大數據計算時長控制標準(計劃值),超出時長計劃值分2-3級報警。

重罐從高爐至站場、站場至煉鋼、煉鋼兌鐵時間及實際耗時,煉鋼兌完鐵落空罐時間、空罐從煉鋼至站場時長及實際用時。

鐵水罐周轉時間超長警示,重罐從裝鐵完畢到煉鋼兌鐵停留時間超長警示,空罐從投入運行至高爐開始裝鐵時間超長警示,空罐煉鋼停留時長超長警示。

4.1.8鐵水溫降預測模型

根據鐵水溫度、鐵水罐空罐重量、鐵水罐狀態(停留時間),綜合各因素影響的程度,系統自動計算鐵水溫降、提供鐵水入爐的預測溫度。

系統自動提醒鐵水罐的異常罐況信息。

鐵水溫度模型采用4個維護、12個因子條件;全開放的調整模式;經驗公式與數據回歸結合;采用增量法法則計算,可實現指導生產、替代人工測溫。

4.1.9鐵水庫存

根據出鐵節奏、煉鋼生產節奏、鐵水庫存情況、鐵水入爐計劃時間,建立鐵水庫存模型,計算最大極限計劃煉鋼進站時間、鐵水預計煉鋼進站時間,及時預警鐵水銜接狀態,確保鐵水低庫存運行,防止鐵水銜接問題造成影響煉鋼生產。

4.1.10大數據標準

建立時長標準、溫度標準、成份標準、皮重標準、重量標準、裝入量標準。系統根據大數據建立評價標準,設定參數標準。

4.1.11鐵水溫降管控

實現(出鐵)鐵水溫度、鐵水入爐溫度、配料后單罐次的預測溫度、鐵水溫降、平均溫降、最大溫降、最小溫降、分鐘溫降、溫降合格率。鐵水從高爐至煉鋼鐵水兌鐵罐號(折罐罐號)、轉爐冶煉爐號等溫度自動匹配。

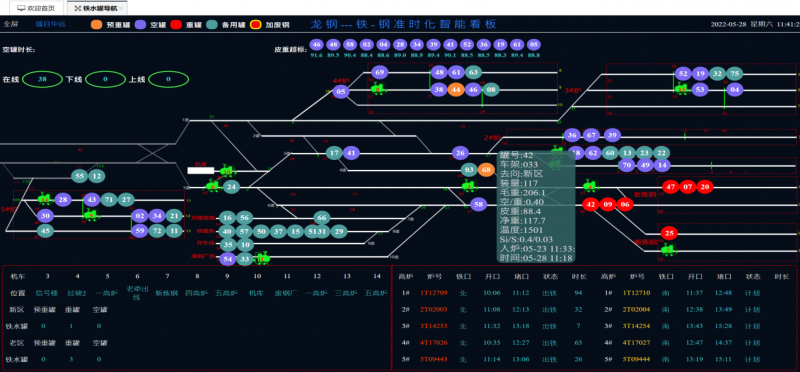

4.1.12鐵水罐生產導航

生產導航包括座高爐出鐵+鐵路沿線+煉鋼工序(進站鐵路線)+修包虛擬區+鑄鐵區。鐵水罐號、車架號、火車頭的位置、時間,鐵水重量、溫度,鐵水罐的停留時長、出鐵主副線、煉鋼道次等信息的流轉與互動。

4.1.13鐵水罐溫降控制技術

通過管控出鐵準點率、鐵水罐周轉次數、鐵水罐的上下線次數、鐵水罐均衡使用次數來加強鐵水罐溫降控制。

4.1.14綜合報表

包括鐵水罐運行日報、月報,煉鐵日報、月報等報表。

重點指標如:在線鐵水罐個數、在線鐵水罐平均運行周期、周轉次數、平均溫降、溫降合格率、鐵水溫度合格率、鐵水裝入量合格率、鐵水罐運行周期合格率、一罐到底率、平均罐齡、空罐超重個數,超出停留時間的鐵水罐個數等,改善影響因素與薄弱環節,找出班組組織指揮、執行的差異,不斷提升管理水平。

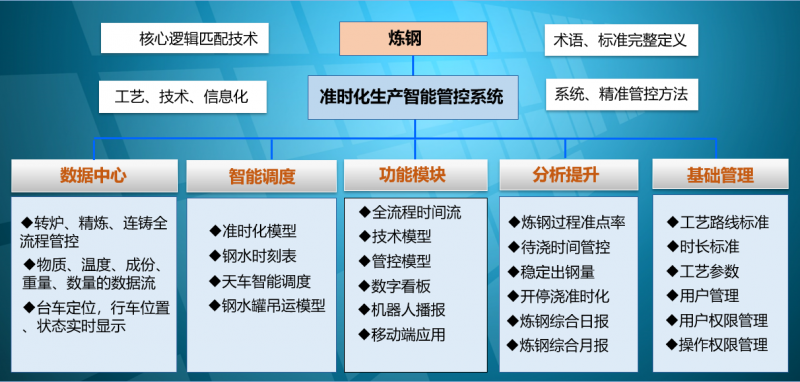

4.2 煉鋼準時化生產智能管控系統

4.2.1 系統主要內容

4.2.2系統目標

構建煉鋼準時化生產管控平臺,打造智能化與數字化工廠,精準高效、準時準點,全面提高煉鋼生產效率、降低生產成本。

4.2.3煉鋼數據中心

系統自動采集包括轉爐、精煉、連鑄生產運行過程信息(物質、溫度、成份、重量、數量、時間等數據)。數據實現毫秒的采集、存儲。對采集的時間、重量、溫度、工藝參數、成份、位置等數據,通過條件判斷、生產邏輯并結合工藝特點,進行規范定義、關聯、建立數據庫,實現查詢與集成需要。

自動識別生產過程的作業動作,自動生成作業時間點、作業時長、作業周期,自動生成轉爐爐號、連鑄連澆爐數。

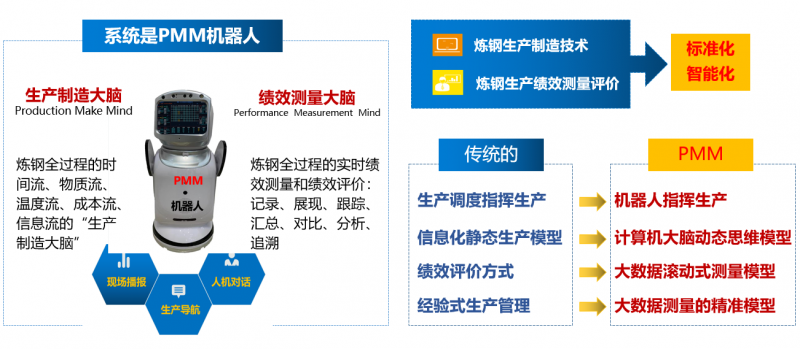

4.2.4智能調度

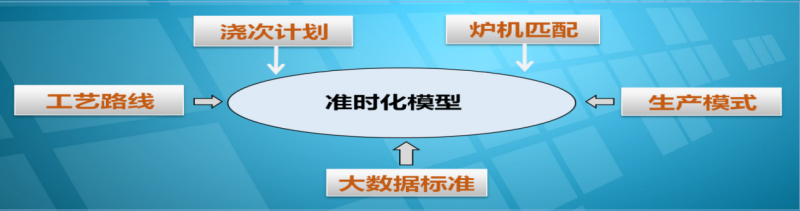

將生產計劃、爐機生產節奏、生產條件調整、工藝流程需求、異常狀態調控等生產要素進行集中管控,實現一個操作界面、一套模型、一個指揮中心、全流程準時化;構建自動匹配、自動糾錯、效率優先的準時化生產模型,實現科學、高效、精準、均衡的生產目標。

澆次計劃:系統貫徹以連鑄為中心的生產組織模式,以連鑄換澆次作為生產計劃安排的落腳點,通過澆次計劃實現轉爐與連鑄的匹配,實現生產計劃的落實,具體包括計劃生產的鋼種、計劃開澆時間、計劃澆鋼爐數、澆鋼周期以及鋼坯去向等。

準時化模型:系統根據連鑄開澆時間自動編制煉鋼全流程的準時化的計劃時間流。自動匹配進/出站時間、座包時間、出鋼時間、開吹時間等時間點,匹配鋼水去向、精煉工藝路線,與生產實際情況對接及關聯,形成具有指導生產的鋼水時刻表,各區域根據鋼水時刻表上的時間要求組織生產操作,達到生產系統整體的協調統一,實現調度集中指揮、有序生產。

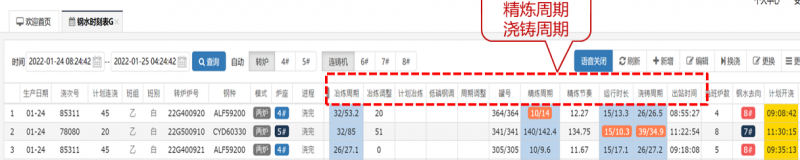

4.2.5鋼水時刻表(轉爐、精煉、連鑄、天車)

全流程的鋼水運行時刻表,系統自動編制開澆時間、澆完時間、精煉出站時間、出鋼時間、冶煉開始,自動生成準時化模型。準時化生產模型與生產實際情況對接、關聯,形成具有指導生產的鋼水時刻表,各區域根據鋼水時刻表上的時間要求進行生產操作,達到生產系統整體協調統一。在鋼水時刻表中,可以根據實際情況進行生產條件調整計劃及調整實績判定。

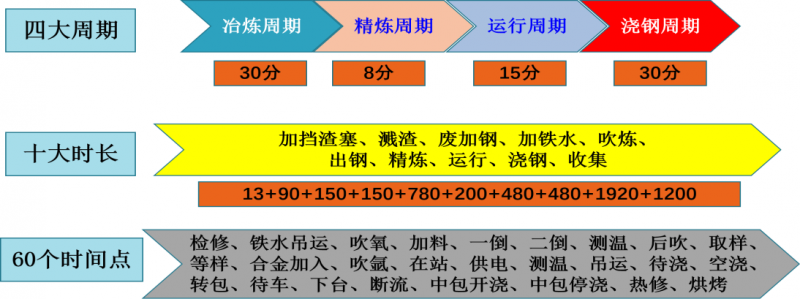

4.2.6時間流管控模型

系統建立煉鋼全流程時間管控模型,其中包括全流程四大周期,十大時長,20個時間節點(銜接時間與操作步驟時間),規范時間流專業術語與統計口徑,明確時間流中基準值與崗位責任,提升作業效率。

煉鋼全流程時間流:系統全面跟蹤轉爐煉鋼、精煉、連鑄各工序操作步驟開始時間、結束時間,自動計算各周期時長并與標準實時對比評價,提醒崗位員工標準化作業,調整生產節奏。

準點率評價:在系統建立時間管控標準,對轉爐、出站、運行、連鑄準點率進行命中率(準點率)評價,同時準時化日報月報包括分爐、分機、分班的準點率評價:工序準時率,出鋼準時率、澆鑄準時率。

4.2.7技術模型

冶煉模型:根據廢鋼品種結構、廢鋼重量,鐵水重量、鐵水溫度,鐵水Si、S、P成份,石灰質量、渣料類型,渣堿度控制標準、鋼種等,利用經驗數據(增量計算法)和歷史數據(回歸計算法)計算加料時間與重量,準確指導操作、評價操作差異、提升操作水平。

出站溫度(溫度補償)模型:大數據推薦鋼種出站溫度標準,模型計算溫度補償,基本消除拒澆鋼水,實現中包溫度窄幅控制。

根據鋼水罐上線時間、鋼水罐當前狀態、罐齡、空罐停留時間、重罐停留時間、出鋼量、執行路線、生產節奏、操作控制、連鑄中包溫度等10大要素建立鋼水罐溫降預測模型和出站溫度。

連鑄分坯模型:系統根據回轉臺稱量計算鋼水量、按照米單重、定尺規格,并與實際分坯進行人工調整,自動計算產量與鋼水收到率。

拉速回零管控模型:系統自動采集連鑄出現拉速回零的情況,包括爐號、澆次號、流號、拉速回零開始時間及結束時間,同時提供按時間、澆次號、爐號查詢界面,管理人員可從中查找拉速回零的情況,加強拉速回零管控。

銅管過鋼量管控模型:系統自動跟蹤結晶器銅管的過鋼量,并進行統計分析對比,便于現場對結晶器銅管的上下線管理和過鋼量的管控(說明:在系統設置了結晶器銅管廠家維護、結晶器編號維護)。

自動配罐模型(配合鋼水罐定位):根據鋼水罐位置與運行情況,自動匹配鋼水罐,自動推送天車操作人員與熱修人員,自動采集鋼水罐的熱修時間。根據生產工藝流程特點建立鋼水罐的匹配模型(周轉個數),按照準時化模型匹配鋼水的運行周期與天車計劃,連鑄機與轉爐按照準時化生產周期錯開,實現天車有序運行,縮短鋼水罐周轉時間,提高鋼水罐的熱效益。

行車吊運模型(配合行車定位):根據生產計劃、出鋼時間、工藝路線、鋼水去向、連鑄澆鋼、當前爐機匹配模式,匹配天車正常運行模型,利用無線通信,將天車吊運計劃推送到每臺天車,并及時反饋每臺天車的執行情況。實現無人在地面指揮天車吊運計劃。通過天車動態稱量ADM精準算法,自動計算出鋼量、鐵水量、鋼包渣量、鋼鐵量消耗與連鑄收得率。

4.2.8溫度管控

系統按爐號全面采集從鐵水到煉鋼、精煉、連鑄各工序的溫度,客觀真實記錄每一爐溫度、溫度變化、溫降以及測溫時間,大數據的溫度標準進行評價,查找溫度異常的情況,及時加強管控。

4.2.9 成本管控

鋼鐵料耗、鐵耗、連鑄收得率、頭尾坯;

渣料消耗、氧氣消耗、精煉電耗、合金消耗。

4.2.10大數據標準

建立大數據標準:包括連鑄大數據、冶煉大數據、品種管理,時間流標準、溫度標準、準點率標準、拉速匹配標準等大數據標準。大數據計算模型、匹配四大周期的計劃,統一標準、統一計算口徑,消除橫班執行差異,建立偏差值,根據階段性生產情況及時調整,根據鋼種、流數、斷面進行大數據計算。

4.2.11 機器人播報

生產指揮可實現機器人播報。實時播報生產節奏控制情況,重要生產過程情況(出完、開始、澆完、出站時間,溫度、重量等)實時播報給各崗位,統一指揮標準,杜絕人為的指揮上差異;對每一爐的時間流、溫度、重量的執行情況進行播報,對每爐鋼水的操作進行回頭式播放;每班分時段通報班組的計劃情況、當班生產情況、指標完成情況。

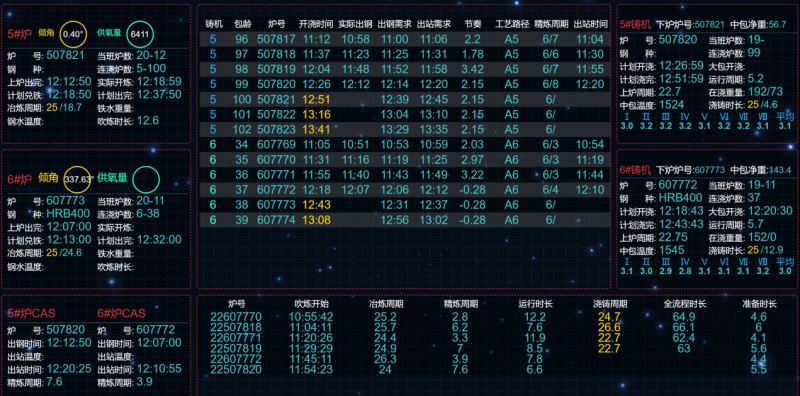

4.2.12 綜合數字看板

數字看板是現場生產管理互動的“窗口”,在轉爐、精煉、連鑄主控操作室均設置數字看板,各工序按照看板組織生產。

看板實時顯示轉爐、精煉、連鑄工序的生產狀態、生產參數、時間流;實時提示生產異常情況、各工序完成生產計劃的偏差值,提高管理人員對現場生產掌控能力,輔助生產管控決策,提高生產掌控能力,提高全流程生產運作效率。

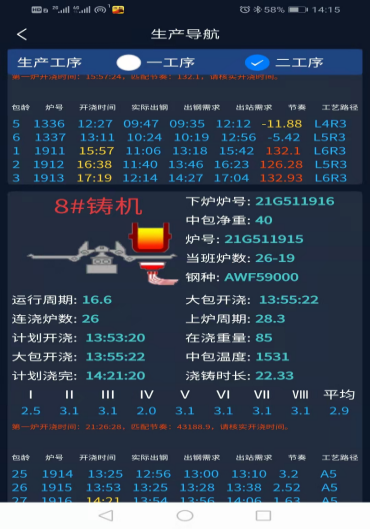

4.2.13 移動端應用(手機APP)

按爐號、班組、日期提供生產、技術、工藝數據、指標,系統模型情況,時間流的管控情況,生產導航,數據集成報表、生產日報、成本報表等,通過手機進行直觀、同步、即時的管控,隨時、隨身可以了解生產情況。移動終端APP安裝包確保安卓、蘋果系統全面運用。

4.2.14 綜合報表

數據查詢:按爐、按機;按日、月;按班組查詢系統的數據集成表與數據匯總表。

四大綜合記錄:調度綜合記錄、轉爐綜合記錄、精煉綜合記錄、連鑄綜合記錄。

綜合報表:16項消耗指標、20項評價指標、28項生產技術指標。

4.3鋼-材準時化生產智能管控系統

4.3.1系統管控目標

建立鐵、鋼、材全流程準時化生產一體化管控體系;

實施鋼坯時間流管控,減少流轉時間、降低鋼坯過程溫降;

提高鋼坯紅送率,降低鋼坯庫存、降低生產成本。

4.3.2數據采集

系統管控范圍鋼坯收集到干皮出加熱爐。數據采集包括對接煉鋼生產數據,鋼坯運輸數據,軋材的鋼坯入爐、出爐數據,軋鋼的生產計劃。

4.3.3大數據標準

三大溫降周期和時長的大數據標準;鋼坯運輸標準線路;鋼坯輸送方式(直送、紅送、熱裝、冷送);鑄機、軋線規格品種的小時產量;工藝技術標準等。

4.3.4鋼-材準時化模型

根據煉鋼出坯模型、鋼坯分坯模型、鋼坯運輸模型、軋制計劃模型編制鋼-材的準時化模型。

連鑄出坯模型:包括鋼水澆完、鋼坯收集、鋼坯判定,根據開澆、澆完、拉速、鋼種、定尺、斷面、米單重計算鋼坯開始和結束時間,再通過各鑄機到冷床周期計算每支鋼坯到冷床時間,最終與實際判定支數進行一次匹配。分為計劃支數、生產支數、判定支數、入爐支數。

鋼坯運輸:系統編制鋼坯的運輸計劃(輥道直送、轉供),跟蹤運輸線路、運輸時間、汽車號、運輸量、煉鋼出站、軋線進站,根據大數據運輸周期計算需求運輸時間,匹配分坯模型。

鋼坯軋制計劃(入爐):對接鋼坯的軋制計劃,系統編制鋼坯的入爐時間、軋制小時產量、按爐、支的軋制計劃,根據出坯計劃運算軋制計劃,再通過連鑄、軋機的小時產量進行匹配。

鋼坯分配(生產計劃):鑄機-鋼坯-軋線的節奏匹配、產能匹配與分配模式,根據大數據計算的小時產量,計算鑄機-鋼坯-軋線的節奏匹配生產計劃,分為按支數、按爐的兩個分配計劃表,按照計劃跟蹤時間執行情況,分析評價鑄機、軋線的計劃執行情況。

鋼坯分配模型:根據當前軋機的生產周期、小時產量、大數據結果,提出鋼坯去向模式、運輸方式以及分配比例。

4.3.5鋼材全流程時間流

三大溫降周期:煉鋼停等周期、運輸周期、軋鋼停等周期。

八大時長:出坯時長、判定時長、待裝時長、裝車時長、運輸時長、卸車時長、待軋時長,加熱時長。

連鑄出坯時間流:包括鋼水澆完、鋼坯收集、鋼坯判定,根據開澆、澆完、拉速、鋼種、定尺、斷面、米單重計算鋼坯開始和結束時間,再通過各鑄機到冷床周期計算每支鋼坯到冷床時間,最終與實際判定支數進行一次匹配。分為計劃支數、生產支數、判定支數、入爐支數,最終形成計劃與實際出坯相關時間流。

鋼坯運輸時間流:系統編制鋼坯的運輸計劃,跟蹤運輸線路、運輸時間、汽車號、運輸量、煉鋼出站、軋線進站,系統自動計算需求運輸時間,匹配坯料分配計劃,再解析實際運輸數據、最終形成鋼坯運輸計劃與實際運輸相關時間流。

鋼坯加熱爐時間流:根據與進出加熱爐數據對接,分析出進加熱爐時間,出加熱爐時間,以及進加熱爐溫度、出加熱爐溫度,形成加熱爐時間流及熱效率管理分析,最終降低軋材煤氣消耗;

鋼坯軋制時間流:對接鋼坯的軋制計劃,系統編制鋼坯的入爐時間、軋制小時產量、按爐、支的軋制計劃,根據出坯計劃運算軋制計劃,再通過連鑄、軋機的小時產量進行匹配,最終形成軋制計劃與實際相關時間流。

準點率: 三大溫降周期(煉鋼停等周期、運輸周期、軋鋼停等周期)的準點率、全流程時間準點率。

4.3.6溫度(溫降)管控

中包溫度、出坯溫度、入爐溫度(進加熱爐溫度)、軋制溫度(出加熱爐溫度),鋼坯溫降、溫降評價(正常、異常、損失)。

4.3.7技經指標管控

紅送率管控、鋼坯熱效率(溫降)、鋼坯庫存時長、鋼坯庫存量、煤氣消耗、升溫成本。

4.3.8鋼-材的生產導航

工序的數字化大屏看板。

4.3.9生產報表

生產日報、月報表(按鑄機與軋線的班組、日期)、紅送率報表(按鑄機與軋線)、綜合分析報表。

4.3.10手機APP

通過手機24小時進行直觀、同步、實時管控,管理人員隨時、隨身可以掌控鋼-材的生產情況。

5 系統的作用及效果

5.1 系統的作用

(1)打造透明化的管理模式:通過系統,打通人、設備、系統之間的關系,解決碎片化管理,實現全局感知,做到數據公開,讓管理人員更了解現場、更了解崗位,提高過程監督控制、現場執行力和對異常情況的處理速度。

(2)縮小差異,減少對人的依賴:通過班組數據對比,操作過程對比,縮小操作人員之間的差異,縮小班組之間的差異,達到操作標準化,管理規范化,從而減少對人的依賴。使生產組織集中化、統一化、高效化。

(3)縮短時間,提高生產效率:通過系統,重點管控輔助時間,集中精力整改和消除前十大延誤時間。從而縮短全流程時間,提高生產運行效率。

(4)通過算法模型,降低生產成本:利用算法模型,對冶煉歷史數據歸納分析,快速實現轉爐物料平衡和熱平衡計算,解決經驗煉鋼的弊端,提高終點碳合格率、終渣成份合格率等指標,穩定轉爐生產,降低冶煉成本。

5.2 系統應用效果

目前,各子系統在近20家鋼企推廣應用(主要有寶武韶鋼、寶武重鋼、華菱陽春鋼鐵、廣西貴港鋼鐵、山東臨沂不銹鋼、廣西北海北港、陜西龍鋼等),在提高生產效率、縮短生產過程時間、降低能耗、減少浪費、降低成本、提高工作績效、提升管理水平等方面都取得了顯著效果。系統在鋼企上線后,生產現場逐步穩定順行,準點率提高幅度達到90%,冶煉周期縮短1-3分鐘、精煉周期縮短25分鐘;生產運行效率提升10-20%,產能提升10-30%,降低生產成本10 -30元/噸,鐵水溫降減少了60度以上,給鋼企帶來直接經濟效益最高達到了1億元以上。

6 小結

鋼鐵企業降本增效,傳統的降成本靠人是有極限的,必須要有技術支撐。

生產管理的三個基本原則是經濟性、批量性和節奏性,準時化生產就是節奏性的重要體現,各工序的節奏性體現出來,批量和節奏相輔相成,準時化生產管控系統就是以生產節奏準時準點為核心的組織生產、組織物流移動的制造技術。準時化生產管控,可以縮短生產作業時間,根本性改善作業流程時間流,提高生產效率;通過減少過程停滯時間減少生產過程庫存,從而降低生產過程浪費;減少班組之間的差異與波動值,追求極致,實現指標、效益最大化。