劉國勝,汪 晶,王 濤

(甘肅酒鋼集團宏興鋼鐵股份有限公司,甘肅 嘉峪關 735100)

摘 要: 針對酒鋼本部周邊物料高鈦磁鐵精礦實際情況,在 3#燒結機開展了高鈦燒結礦生產試驗的探索研究,從試驗過程及數據統計分析,燒結礦品位明顯提高,燒結機臺時產量、返礦率、固體燃料消耗等有降低趨勢,燒結礦冶金性能也發生較大變化。結果表明: 酒鋼本部燒結機系統生產高鈦燒結礦是可行的,高鈦燒結礦整體對高爐冶煉能夠起到積極作用,為酒鋼本部對周邊資源的進一步利用創造了良好條件。

關鍵詞: 高鈦燒結礦; 臺時產量; 冶金性能; 鐵礦燒結; 高鈦磁鐵精礦

0 引言

酒鋼本部地處西北部,外部礦石輸送難度較大、資源緊張,因此利用周邊資源尤為重要。周邊高鈦磁鐵精礦在酒鋼本部燒結機無系統性生產應用。2022 年,酒鋼本部利用 3#燒結機系統配加周邊高鈦磁鐵精礦進行試驗[1],完成高鈦磁鐵精礦的初步研究,拓寬了高效利用周邊資源完整生產鏈的途徑。

1 生產模式策劃

此次高鈦燒結礦生產由普通高堿度生產進行轉換,采取柔性過度的方式,即: 配料結構調整,逐漸降低自產綜精配比,提高高鈦磁鐵精礦配比,燒結機不做停機調整,燒結礦質量逐步變化,系統各工藝條件以普通高堿度燒結礦生產條件為基礎,僅在高鈦燒結礦生產前,對系統工藝設備進行部分強化[1]。

2 生產試驗

2.1 試驗原料

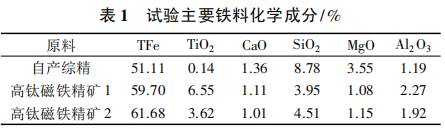

原料主要有自產綜精、高鈦磁鐵精礦、石灰石、生石灰、高返礦、酸返礦、焦粉等。對比主鐵料自產綜精與高鈦磁鐵精礦成分,見表 1,高鈦磁鐵精礦具有 TFe、Ti、SO2 含量高的特性。

2.2 配料方案及工藝參數

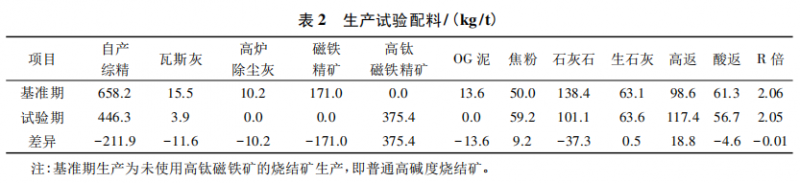

高鈦燒結礦生產與普通高堿度燒結礦生產對比,高鈦磁鐵精礦配比大幅度提高,因物料結構調整,試驗期燒損較高的自產精礦配比下降,燒損較低的磁鐵精礦配比提高,燒結生產試驗配料見表 2。

2.3 混合料粒度對比分析

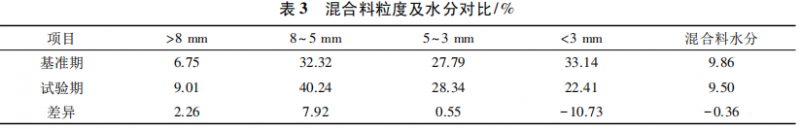

高鈦燒結礦生產期間對混合料造球料量進行了調整,在混合料水分降低的情況下,混合料中<3 mm粒徑降低,>5 mm 粒徑提高,目的為盡可能改善料層透氣性,但對燒結礦成品質量、固體燃料控制造成負面影響。試驗期間混合料參數見表 3。

2.4 燒結主要參數對比分析

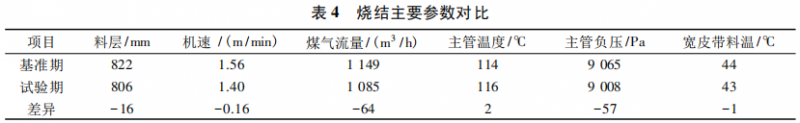

高鈦燒結礦試驗期間,為降低生產影響程度,主要參數控制見表 4。

由表 4 可知: 高鈦燒結礦料層厚度較普通高堿度燒結礦生產低 16 mm,主要是配料結構發生較大變化后,通過降低料層厚度確保燒結機機尾燒透; 燒結機主管負壓未發生較大變化,主要是高鈦精礦自身液相流動性差、成球性差,所以在混合料粒徑改善 及料層降低情況下,實際燒結機負壓未下降[2]。高鈦燒結礦試驗期間,燒結機機速下降 0.16 m /min,主要是配料結構變化后,存在液相流動性差、粘結相強度差的問題,通過提高主管溫度2 ℃、調整燃料比例、適當降低機速確保燒結礦質量穩定。混合料溫度未發生較大變化; 煤氣流量下降,一是混合料水分下降 0.36 個百分點造成煤氣消耗量下降,另外,燒結機機速降低影響。

3 燒結主要指標對比

3.1 燒結礦質量

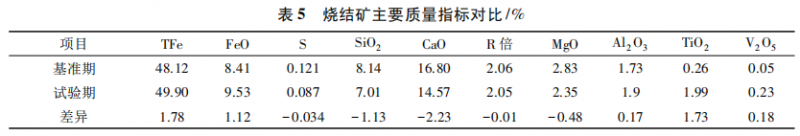

燒結礦堿度取值盡可能與普通高堿度一致,主要目的在于系統分析評價對比性趨于合理。高鈦燒結礦質量較普通高堿度燒結礦均有所改善,具體質量指標見表 5。

由表 5 可知: 高鈦燒結礦 TFe 較普通高堿度燒結礦提高 1.78 個百分點,主要是配料結構變化,磁鐵礦比例上升、自產綜精比例下降,高品位鐵料配比上升; 高鈦燒結礦 FeO 提高 1.12 個百分點,主要是提高內配比例、合理上調燃料總配比,以確保燒結礦質量; 高鈦燒結礦 S、SiO2、CaO、MgO 含量下降,主要是磁鐵精礦配用比例提高、自產綜精比例下降影響; 燒結礦 TiO2、V2O5、Al2O3含量均上升,主要是高鈦磁鐵精礦自身成分影響。

3.2 技術經濟指標

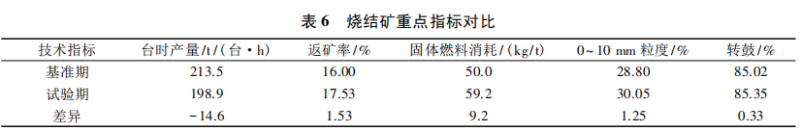

高鈦燒結礦試驗期間,因 Ti 含量大幅度上升,高鈦燒結礦在成礦機理、礦物組成和結構等方面與普通高堿度燒結礦均有顯著的區別,實際臺時產量、返礦率、固體燃料消耗、成品粒度較普通高堿度燒結礦均有所退步,燒結礦轉鼓強度與普通高堿度燒結礦基本一致[3]。燒結礦重點指標變化見表 6。

3.3 冶金性能

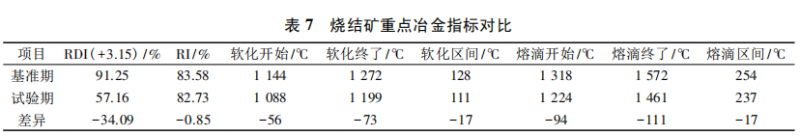

高鈦燒結礦還原度與普通高堿度燒結礦相比無較大變化,燒結礦低溫還原粉化率大幅度下降,主要原因為自產綜精 Mn、Mg、Ba 含量較高、TiO2含量較低,燒結過程中形成較好的鐵酸鈣、赤鐵礦晶粒,使得普通高堿度燒結礦有較高的礦物相,但 Mg 的存在使得礦相中高熔點物相占比增加,進而影響熔滴性能。高鈦燒結礦生產中,因自產綜精比例下降、磁鐵礦比例上升,燒結礦中 Mn、Mg 含量均有所降低,TiO2含量上升,因此,高鈦燒結礦低溫還原粉化率、熔滴性能均與普通高堿度燒結礦差異較大。主要冶金指標見表 7。

4 高鈦燒結礦生產變化分析

⑴高鈦燒結礦生產期間燒結機臺時產量下降15~20 t /( 臺·h) ,下降幅度 6% ~ 10%,原因是高鈦燒結礦生產期間,高鈦精礦粒度粗,自產綜精粒度較細、比例低,造成混合制粒期間混合料的成球性差,導致料層的透氣性下降; 同時,通過對高鈦礦單礦種冶金性能分析,高鈦精粉液相流動性差,垂直燒結速度受到制約,對臺時產量造成影響。

⑵高鈦燒結礦生產期間燒結礦返礦率上升1.53%。主要是高鈦燒結礦在成礦機理、礦物組成和結構等方面與普通高堿度燒結礦均有顯著的區別,配加高鈦磁鐵精礦后,生成了脆性的鈣鈦礦,鈣鈦礦的存在破壞了液相黏結作用,加劇了裂紋的擴散,致使高鈦燒結礦強度降低。

⑶高鈦燒結礦生產期間,燒結礦固體燃料消耗上升 9.2 kg /t。因生產組織和高鈦精礦自身結構兩方面影響,生產期間燒結礦粘結相強度差,生產上通過提高燃料配比,以提供足夠的熱量,確保燒結溫度的提高[4]。

⑷高鈦燒結礦試驗期間,低溫還原粉化率 RDI ( +3.15 mm) 明顯降低,原因為: ①高鈦燒結礦中的鈦赤鐵礦在還原過程中發生晶形轉變造成體積膨脹而破碎,且鈦赤鐵礦和鈦磁鐵礦均為多組元固溶體,不僅固溶 TiO2,還固溶 Al2O3、MgO 等,使燒結礦產生很多還原裂紋; ②鈣鈦礦是一種不起粘結作用的脆性物質,導致燒結礦抗膨脹粉化能力降低。

⑸熔滴性能明顯改善,主要是隨著 TiO2含量變化,燒結礦中高熔點物相逐漸減少,低熔點物相逐漸增多,燒結礦的軟化區間和熔融區間變窄。

5 結語

⑴試驗期因高鈦精礦成分影響,在燒結礦品位提高的前提下,存在臺時產量下降、返礦率及固體燃料消耗上升的情況,僅從燒結經濟技術指標分析,高鈦燒結礦不利于燒結生產的指標控制及進步。

⑵高鈦燒結礦試驗,因自產綜精配用比例下降,物料中 Mn、Mg、Ba 等元素含量下降,TiO2含量提高,即礦物組成中脆性物質、低熔點物質占比上升,造成燒結礦低溫還原分化率大幅度下降,但熔滴性能明顯改善,從此次試驗判斷燒結礦冶金性能整體對高爐有利。

⑶影響高鈦燒結礦的熔滴性能因素,有 TiO2含量、燒結礦堿度、礦物組成和顯微結構等,目前,因生產條件制約,無法對礦物組成和顯微結構進行準確分析,推斷燒結礦礦物組成對熔滴性能的影響占比可能更大。

⑷高鈦燒結礦與普通高堿度燒結礦比較,燒結溫度、水碳匹配區間更窄。目前,酒鋼高鈦礦燒結混合料水、碳均較高,后續生產逐步降低混合料水、碳,同時創造條件提高燒結料層厚度,不斷改善燒結礦質量。

參考文獻:

[1] 錢功明.燒結與球團廠設計[M].北京: 冶金工業出版社,2016.

[2] 謝 金 萍. 燒結機的生產實踐[J]. 中國鋼鐵業,2008 ( 11) : 32-33.

[3] 何木光,蔣大軍,杜斯宏,等.高鈦型釩鈦磁鐵礦燒結技術進步[J].鋼鐵釩鈦,2013,34( 04) : 47-51.

[4] 黃柱成,江 源,毛曉明,等.鐵礦燒結中燃料合理分布研究[J].中南大學學報( 自然科學版) ,2006( 05) : 884-890.